Выбор технологических баз

Общие положения

При выполнении любой технологической операции изготовления детали можно выделить три этапа:

1. Установка заготовки в станочном приспособлении или непосредственно на столе (планшайбе ) станка

Установку заготовок в приспособлениях без выверки применяют в серийном и массовом производствах при обработке их партиями с одной наладки. Установка заготовок в приспособлениях или на столе станка с выверкой их положения по разметочным рискам или по поверхности заготовки используется в мелкосерийном и единичном производствах,

2. Настройка технологической системы станок - заготовка - инструмент для выполнения операции.

3. Обработка заготовки - непосредственное воздействие на заготовку с целью изменения ее состояния,

Первый этап (установка) включает следующие действия:

— базирование заготовки - ориентацию заготовки в системе координат станочного приспособления или непосредственно на станке;

— закрепление заготовки с целью сохранения (фиксации) положения, достигнутого при базировании;

— установка приспособления (ориентация + фиксация) вместе с закрепленной в нем заготовкой относительно рабочих органов станка, несущих инструмент.

Требуемое положение заготовки относительно выбранной системы координат достигается наложением ограничений на перемещение заготовки в пространстве - созданием стационарных позиционных связей между элементами заготовки и координатными плоскостями.

Технологические базы - поверхности, их сочетания, оси симметрии элементов, точки, принадлежащие заготовке и служащие для ее базирования при выполнении технологической операции.

От верности решения задачи выбора технологических баз в значительной степени зависят: обеспечение точности размеров, взаимного расположения обрабатываемых поверхностей заготовки и в конечном итоге, поверхностей детали; сложность конструкций станочных приспособлений; количество операций технологического процесса и количество технологических переходов; производительность операций. Иными словами выбор технологических баз определяет технико-экономические показатели процесса изготовления детали - трудоемкость, себестоимость.

3.4.2. Правило шести точек

Для полного исключения подвижности твердого тела в трехмерном пространстве необходимо лишить его шести степеней свободы: трех поступательных перемещений вдоль осей координат и трех вращательных движений вокруг этих осей. Это достигается наложением на движение рассматриваемого тела связей позиционного (геометрического) характера не меняющихся во времени.

Для ориентировки призматического тела в пространстве (рис.3.8.) необходимо соединить точки на базовых поверхностях тела с координатными плоскостями выбранной системы координат XOYZ двусторонними позиционными связями. Эти связи могут быть представлены в виде недеформируемых стержней, каждый из которых лишает тело свободы перемещения только вдоль направления связи.

Таблица 3.3

Характеристика основных способов получения отливок

| Способ получения | Материал | Масса заготовок, т | Наименьшая толщина стенок, мм | Тип производcт-ва | Точность выполнения, IT | Шероховатость Rа, мкм | Коэффициент использования материала Ким | Коэффициент стоимости КС |

| В песчано-глинистые фирмы: ручная формовка по деревянным моделям; | чугуны, стали, сплавы со специальными свойствами | не ограничена | чугун - 3... 5; сталь - 5... 8; цветные сплавы- -3...8 | Е, МС | 17…13 | 20...80 | 0,7 | 1,0 |

| машинная формовка; | до 10 | МС, СС | 16 ...17 | 5…20 | 0,71 | 1,1 | ||

| машинная формовка по металлическим моделям | 3...5 | КС, М | 14...16 | 5...20 | 0,75 | 1,2 | ||

| По выплавляемым моделям | Труднообрабатывае- мые сплавы | до 0,3 | 0,5 | СС | 11…12 | 2,5…10 | 0,95 | 5...5,5 |

| В полупостоянные формы | чугуны, стали, цветные сплавы | до 30 | Чугун -3...5; Стали -5...8; | СС | 14...16 | 20 ... 80 | 0,80... 0,85 | 1,2 |

| В оболочковые формы | чугуны; стали; цветные сплавы | до 0,15 | сталь, чугун -3...5; алюминиевые сплавы 1...1,5 | СС, КС, М | 13...14 | 2,5...10 | 0,93 | 2,5 |

| Литье в кокиль обычный; | стали, цветные сплавы | Чугуны - 7, стали - 4; | сталь -10, цветные сплавы | СС, КС, М | 12 ... 15 | 2,5... 20 | 0,9 | 0,85 |

| облицованный | то же + чугуны | сплавы - 0,5 | чугуны-15 | 0,9 | 1,1 | |||

| Под давлением | цветные сплавы | до 0,02 | 0,5 | КС. М | 8 ...12 | 0,63…5 | 0,95 | 1,3 |

| Центробежное | чугуны, стали, цветные сплавы | 0,01...1 | СС. КС, М | 12...14 | 10... 40 | 0,85 | 1,7 |

Примечание: Точность отливок в таблице приведена в квалитетах для сравнения.

Согласно действующему ГОСТ 26645-85 точность отливок нормируется 22 классами размерной точности.

Таблица 3.4

Характеристики основных способов получения заготовок обработкой давлением

| Вид заготовки и способ получения | Материал | Масса наибольшая, т | Наибольшая толщина стенок, мм | Тип производства | Точность, IT | Шероховатость Ra, мкм | Коэффициент использования материала Ким | Коэффициент относительной стоимости Кс |

| Паковка сво6одная ковка на молотах и прессах | углеродистые и легированные стали, специальные сплавы | 3…5 | Е, МС | > 17 | 80...100 | 0,4 | 2...3 | |

| Ковка в подкладных штампах | то же | 0,1 | 3…5 | МС | 16...17 | 30...100 | 0,5 | 1,8 |

| на радиально-ковочных машинах | тоже | 0,1 | - | СС | 13...15 | 10...20 | 0,75 | 0,7... 0,8 |

| Штамповка на молотах | тоже | 0,2 | 2,5...3 | СС, КС, М | 13...15 | 10...40 | 0,6 | 1,0 |

| На мех. прессах (КГШП) | то же | 0,2 | 2,5...3 | СС, КС, М | 10…11 | 12,3...40 | 0,65 | 0,85...1,0 |

| На гидравлических прессах | тоже | 0,2 | 2,5...3 | СС, КС, М | 10...11 | 12,3… 40 | 0,65 | 1,1...1,15 |

| Штамповка с последующей чеканкой (калибровкой) | тоже | 0,1 | 2.5...3 | СС, КС, М | 8...10 | 1,25... 2,3 | 0,9 | 1,3 |

| На гориз. ковочных машинах | тоже | 0,0001...0,2 | 2.5...3 | КС, М | 16...17 | 10… 20 | 0.8.. .0,9 | 0,7… 0,75 |

| Горячее выдавливание | то же | Ø до 200мм | от 1,3 | КС, М | 9...11 | 20 ... 80 | 0,53 | 0,9 |

| Xолодное выдавливание | то же | Øот 1 мм до | - | КС, М | 7… 9 | 1,23...2,3 | до 0,95 | 0.95 |

| Высокоскоростная штамповка | тоже | 0,005 | 3...4 | КС, М | 7...9 | 0,63...2,3 | 0,8...0,9 | 0,8 |

| жидкого металла | тоже | 0,003 | - | - | 11...12 | 3...10 | 0,95 | 0,95 |

| Металлокерамика | тоже | - | - | - | 7...8 | 0,63...1,23 | 0,97… 0,98 | 2,5 |

| Прокат сортовой Мелкий (до 019 мм ) | тоже | - | - | МС, М | 10...12 | 20...40 | 0,35 | 0,5 |

| Средний(Ø20...Ø100мм) | тоже | - | - | МС, М | 10...12 | 20...40 | 0,25 | 0,53 |

| Крупный (Ø 100... Ø150 мм) | тоже | - | - | МС, М | 11...13 | 25... 30 | 0,18 | 0,6 |

| калиброванный | тоже | - | - | КС, М | 7...10 | 1,25...3,2 | 0,4 | 0,65 |

| Прокат специальный Периодический (поперечно- винтовой) | тоже | 0,0001. ..0,25 | - | КС, М | 11... 13 | 2,3...10 | 0,4 | 0,75 |

| Поперечно- клиновой | тоже | 0,05 | - | КС, М | 10 ..12 | 2,3...5 | 0,5 | 0,85 |

| Волочение прутков специального профиля | тоже | Ø до 25 мм | - | КС, М | 8...10 | 0,8...1,25. | 0,7 | 0,8...0,9 |

Примечание: Точность заготовок приведена в квалитетах для сравнения. Допуски заготовок, полученных различными способами, регламентируются соответствующими стандартами

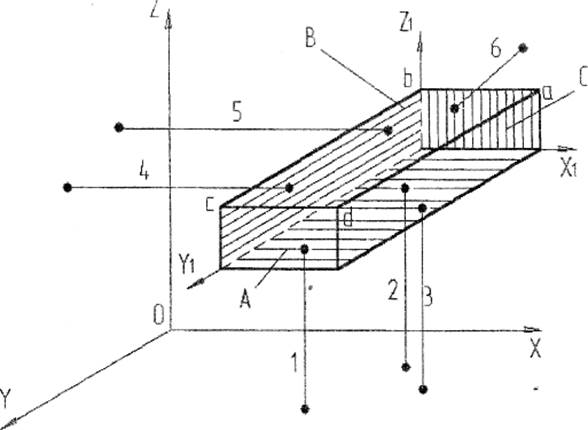

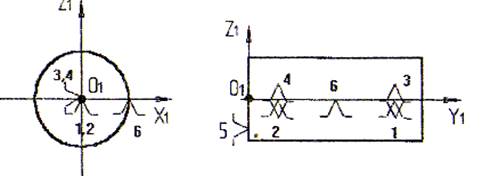

Рис.3.8. Наложение связей на заготовки призматической формы

Если по условиям выполнения операции требуется обработать верхнюю поверхность заготовки, ограниченную многоугольником "abсd", то с целью доступа инструмента эта поверхность должна быть исключена из числа технологических баз.

Целесообразно в качество баз выбирать поверхности А, В и С и соединить их горизонтальными связями 1- 6 с координатными плоскостями. Каждая новая накладываемая связь лишает заготовку вместе с остальными ранее установленными одной степени свободы (таблица 3.5.).

Таблица 3.5

Роль позиционных связей при базировании призматического тела

| № связи | Лишаемая степень свободы | Условное обозначение |

| перемещение по Z | &Z | |

| вращение вокруг X | PX | |

| вращение вокруг Y | PY | |

| перемещение по X | &X | |

| вращение вокруг Z | PZ | |

| перемещение по Y | & Y |

При совмещении координатных систем XOYZ и X1OY1Z1, т.е. при соприкосновении баз заготовки с базовыми поверхностями приспособления двусторонние позиционные связи условно превращаются в точки контакта или опорные точки. Основанием для такого превращения являются отклонения формы реальных поверхностей от своего идеального прототипа. По данным некоторых исследователей [15] фактическая площадь контакта плоских поверхностей составляет от 0,01% до 1% от их геометрической площади.

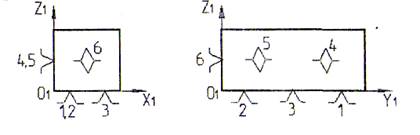

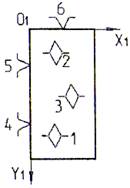

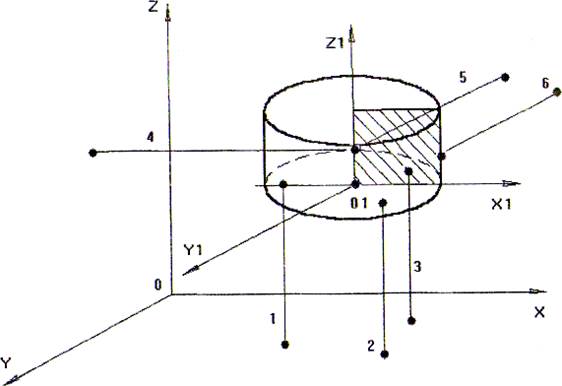

Схема расположения опорных точек на базовых поверхностях заготовки называется теоретической схемой базирования. Условные обозначения опорных точек регламентируются ГОСТ 2149-76 "Базирование и базы в машиностроении". Нумерация точек начинается с базы, несущей наибольшее их количество. На рис.3.9. представлена теоретическая схема базирования заготовки призматической формы.

Рис.3.9. Теоретическая схема базирования

заготовки призматической формы

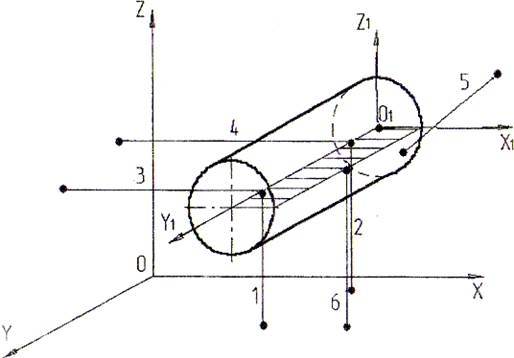

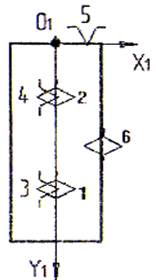

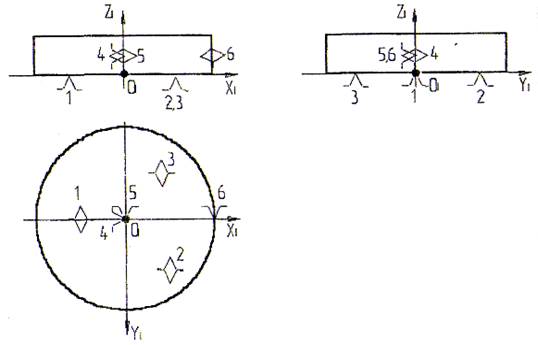

На рис.З.10., 3.12. представлены схемы наложения связей на заготовки цилиндрической удлиненной формы и заготовки в форме диска. Теоретические схемы базирования указаны на рисунках 3.11., 3.13., а роли опорных точек в таблице 3.6.

Рис.3.10. Наложение связей при базировании .заготовки цилиндрической формы

Рис.3.11. Теоретическая схема базирования заготовки цилиндрической формы

Рис.3.12. Наложение связей при базировании заготовок в форме диска

Рис.3.13. Теоретическая схема базирования заготовки в форме диска

Таблица 3.6

Роль опорных точек при базировании заготовок в форме диска и цилиндра

| Заготовка | № точки | Лишаемая степень свободы | Условное обозначение |

| Перемещение по Z1 | & Z1 | ||

| Вращение вокруг X1 | P X1 | ||

| Перемещение по X1 | & X1 | ||

| Цилиндр | Вращение вокруг Z1 | P Z1 | |

| Перемещение по Y1 | & Y1 | ||

| Вращение вокруг Y1 | P Y1 | ||

| Перемещение по Z1 | & Z1 | ||

| Вращение вокруг Y1 | P Y1 | ||

| Вращение вокруг X1 | P X1 | ||

| Диск | Перемещение по X1 | & X1 | |

| Перемещение по Y1 | & Y1 | ||

| Вращение вокруг. Z1 | P Z1 |

Дата добавления: 2020-10-14; просмотров: 615;