Анализ исходных данных

Базовыми исходными данными являются:

— конструкторская документация (рабочие чертежи деталей);

— объемы выпуска изделий;

— длительность выпуска изделий;

— режим работы предприятия- изготовителя.

Вспомогательные данные при проектировании техпроцессов для действующих предприятий содержат сведения об общей производственной обстановке: наличие производственных площадей; возможности заготовительных, механосборочных, инструментальных производств; возможности модернизации оборудования, применения современных средств технологического оснащения.

Кроме того, технолог-разработчик должен располагать нормативными, справочными и руководящими материалами, каталогами оборудования и технологической оснастки.

На этом этапе необходимо определить тип производства, чтобы, зная его отличительные признаки, грамотно решить задачу разработки технологического процесса изготовления детали с оптимальными затратами.

ГОСТ 14.004-83 "Термины и определения основных понятий" устанавливает следующие типы производств: единичное (Е), серийное (Q) и массовое (М).

Серийное можно подразделить на мелкосерийное (МС), среднесерийное (СС) и крупносерийное (КС).

Главными отличительными признаками типов производств являются номенклатура и объемы выпуска изделий (таблица 3.1.)

Количественной характеристикой является коэффициент закрепления операций (ГОСТ

3. 1121-84):

где О — число всех различных технологических операций, выполненных или подлежащих выполнению в течение планового периода, равного одному месяцу, в производственном подразделении;

Р - число рабочих мест в производственном подразделении.

При массовом производстве Кзо =1, крупносерийном 1<Кзо <10,

среднесерийном 10< К30 <20, мелкосерийном 20 <К30< 40, при единичном не регламентировано.

Для производств (МС, СС), которым характерна непоточная организация труда и запуск заготовок происходит периодически повторяющимися партиями, необходимо определить объем партии запуска:

где Nг - годовой объем выпуска изделий;

а - периодичность запуска в днях (рекомендуется периодичность 3, 6, 12, 24 дней);

254- количество рабочих дней в году.

Для производств с поточной организацией следует рассчитать такт выпуска изделий (интервал времени между выпуском готовых изделий):

где Фд - действительный фонд времени работы оборудования в планируемый период (месяц, квартал, год) при заданном режиме работы, час; N - объем выпуска изделий за тот же период, шт.

На начальном этапе проектирования технологического процесса определение Кзо. невозможно, поэтому можно прибегнуть к определению типа производства по таблице 3.2.

| Характеристики | Тип производства | ||||

| единичное | мелкосерийное | среднесерийное | крупносерийное | массовое | |

| Номенклатура изделий | большая | средняя | малая | ||

| Объемы выпуска изделий | малые | средние | большие | ||

| Длительность выпуска | малая | средняя | большая | ||

| Оборудование | универсальное | универсальное с ЧПУ | универсальное и специализированное, с ЧПУ | специальное и специализированное | специальное |

| Оснастка | универсальная | универсальная и специализированная | специальная и специализированная | специальная | |

| Степень механизации и автоматизации | низкая | средняя | высокая | ||

| Квалификация рабочих | высокая | средняя | низкая | ||

| Форма организации | Предметная не поточная | групповая не поточная | групповая, переменно -поточная | поточная непрерывная | |

| Расстановка оборудования | по типам станков | по группам станков, предметно -замкнутые участки | по ходу технологического процесса | ||

| Виды технологических процессов: — по универсальности | единичные | единичные и групповые | типовые, групповые, единичные | типовые и единичные | |

| - по подробности описания | маршрутные | маршрутно -операционные | операционные | ||

| Коэффициент закрепления операций Kзo. | свыше 40 | св. 20 до 40 | св. 10 до 20 | св. 1 до 10 | |

| Методы определения операционных размеров | табличный | расчётно -аналитический; решением операционных размерных цепей | |||

| Метод обеспечения точности | пробные ходы и промеры | настроенное по пробным деталям оборудование | настроенное по эталонам оборудование активный, контроль | ||

| Метод нормирования | Суммарный статистический | Аналитический -расчетный | Аналитический - исследовательский |

Таблица 3.1 Организационно-технические характеристики типов производства

Таблица 3.2

Зависимость тапа производства от объёма выпуска (шт.) и массы детали

| Маcca детали, кг | Тип производства | ||||

| единичное | мелкосе-рийное | среднесерийное | крупносе- рийное | массовое | |

| <1,0 | ≤ 10 | 10-1500 | 1500-100000 | 75000-200000 | >200000 |

| 1,0-2,5 | ≤ 10 | 10- 1000 | 1000-50000 | 50000-100000 | > 100000 |

| 2,5-5,0 | ≤ 10 | 10-500 | 500-35000 | 35000- -7500 | > 75000 |

| 5,0-10 | ≤ 10 | 10-300 | 300-25000 | 25000-50000 | >50000 |

| 10-20 | ≤ 10 | 10-200 | 200-10000 | 10000-25000 | > 25000 |

| 20-300 | ≤ 10 | 10-150 | 150-1000 | 1000-5000 | >5000 |

| >300 | ≤ 5 | 5-100 | 100-300 | 300-1000 | >1000 |

3.2 Поисканалогов технологического процесса изготовления детали

Цель этапа - сократить затраты на технологическое проектирование путем использования уже имеющихся типовых, групповых или единичных ТП

Для этого формируют конструкторско-технологический код рассматриваемой детали. По коду изделие относят к определённой классификационной группе и действующему для нее типовому или групповому ТП. Эти ТП являются информационной основой при разработке рабочего ТП При отсутствии соответствующей классификационной группы, ТП разрабатывают как единичный с учетом ранее принятых прогрессивных решений в действующих единичных ТП

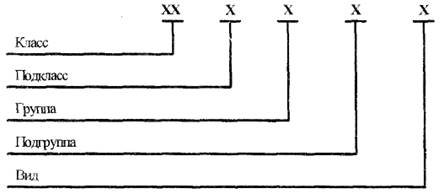

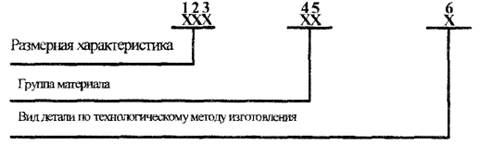

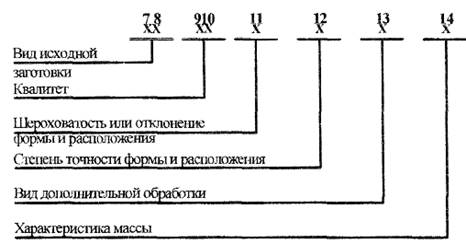

Конструкторско- технологический код детали имеет структуру, приведенную на рис 3.2., где с помощью буквенно-цифровьх символов кода зашифровывается обозначение детали (рис.3.3.-3.4.) с помощью Классификатора деталей ЕСКД являющегося информационной частью ГОСТ 2.201-80 "Обозначение изделий и конструкторских документов". Технологический код детали (рис.3.5.-3.7.) определяется по технологическому классификатору деталей (ТКД) [8].

Рис.3.2. Структура полного конструкторско- технологического кода детали

Рис.3.3. Структура обозначений в конструкторском коде детали

Рис.3.4. Структура кода классификационной характеристики детали

Рис. 3.5. Структура технологического кода детали

Рис.З.б. Структура постоянной части технологического кода

Рис.3.7. Структура переменной части технологического кода

Структура переменной части (рис.3.7.) зависит от вида деталей по технологическому методу изготовления (литье, штамповка объемная, резание и т.д.).

Конструкторско-технологический код детали, обрабатываемой резанием - вала шлицевого из стали 45, НRСэ 42.. .46, массой 4,3 кг состоит из 20 позиций:

АБВГ. 715423.004. 8И3044. 3141844Г.

Типовые и групповые технологические процессы отдельных деталей для конкретных условий производства приведены в специальных отраслевых рекомендуемых технических материалах и в учебной литературе [10,11, 12 и др.]

Дата добавления: 2020-10-14; просмотров: 614;