Краткая история прессового производства

Одним из основных стимулов для развития процесса прессования послужила возрастающая в XVII-XVIII веках потребность в трубах для подачи жидкостей. В 1797 году в своем патенте на изобретение Д. Брам описал пресс для изготовления труб из свинца и других металлов. Для прессования изобретатель использовал жидкий свинец, который подавался в цилиндр, а затем при помощи поршня выдавливался в кольцевой зазор, образованный оправкой, введенной в трубную опору. При этом низкая температура плавления и высокая пластичность свинца не требовали больших усилий для выдавливания.

Первая известная конструкция вертикального гидравлического пресса также предназначенного для изготовления свинцовых труб была разработана в 1820 году в Англии Т. Бурром. В конструкцию пресса входили контейнер, пресс-штемпель с пресс-шайбой, оправка и матрица. В 1867 году Хаммон изобрел контейнер с газовым нагревом.

Развитие электрификации послужило использованию прессования для изготовления свинцовых кабельных оболочек, и в 1879 году Борелл построил первый пресс, с помощью которого свинец напрессовывался на кабельный сердечник.

В 1894 году А. Дику впервые удалось на прессах для свинца осуществить прессование других металлов, что было показано на примере латуни. Этого изобретателя считают основателем способа прямого прессования.

В 1896 было предложено заменить монолитный (из чугуна или стали) контейнер на многослойный.

С изобретением более мощных прессов, в которых усилие создавалось с помощью насосов и аккумулятора, появилась возможность перейти на прессование металлов в твердом состоянии и увеличить размеры заготовок. Это также позволило заменить прокатку прутков, профилей и проволоки из латуни на получение этой продукции прессованием, а с 1914 года начали получать пресс-изделия из стали.

До 60-х годов ХХ века для прессования (особенно труб) применялись в основном вертикальные прессы, позволявшие обеспечивать высокую равномерность по толщине стенки труб. Однако в это время удалось улучшить конструкцию горизонтальных прессов, которые в скором времени вытеснили вертикальные прессы.

В 1925 году были построены первые прессы для обратного прессования, которые сначала применили для прессования латуни, а затем стали использовать для получения пресс-изделий из труднодеформируемых сплавов.

В течение долгого времени прессы изготавливали для выполнения определенного заказа и только в 60-х годах ХХ века стали изготавливать универсальные прессы.

Сущность и виды прессования

Прессованием (экструдированием) называют вид обработки металлов давлением, заключающийся в придании обрабатываемому металлу заданной формы путем выдавливания его из замкнутого объема через один или несколько каналов, формообразующего прессового инструмента (матрицы).

Это один из наиболее прогрессивных процессов обработки металлов, позволяющий получать длинномерные изделия – прессованные профили, отличающиеся экономичностью и высокой эффективностью при использовании в конструкциях.

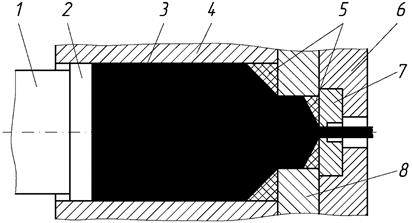

Сущность процесса прессования опишем на примере прямого прессования (рис. 10.1).

Рис. 10.1. Схема прямого прессования: 1 – заготовка; 2 – контейнер; 3 – матрицедержатель; 4 – пресс-изделие; 5 – матрица; 6 – пресс-шайба; 7 – пресс-штемпель

Заготовка 1, нагретая до температуры прессования, помещается в контейнер 2. С выходной стороны контейнера в матрицедержателе 3 размещена матрица 5, формирующая контур пресс-изделия 4. Через пресс-штемпель 7 и пресс-шайбу 6 на заготовку передается давление от главного цилиндра пресса. Под действием высокого давления металл истекает в рабочий канал матрицы, формирующий заданное изделие.

Широкое развитие прессования объясняется благоприятной схемой напряженного состояния деформируемого металла – всесторонним неравномерным сжатием. На практике прессование металлов осуществляют в широком интервале температур. Горячее прессование используется значительно чаще, чем холодное. Однако с увеличением производства высокопрочных инструментальных сталей, а также в результате создания высокопроизводительного специализированного оборудования, область применения холодного прессования расширяется для металлов и сплавов, имеющих невысокое сопротивление деформации. Прессование организовано как периодически повторяющийся процесс, но в настоящее время нашли промышленное применение способы прессования в полунепрерывном, непрерывном режимах, а также развиваются процессы, основанные на комбинации прессования с литьем и прокаткой.

Процесс прессования имеет много разновидностей, отличающихся рядом признаков: наличием или отсутствием перемещения заготовки в контейнере при прессовании; характером действия и направлением сил трения на поверхности заготовки и инструмента; температурными условиями; скоростью и методами приложения внешних сил; формой заготовки и т.п.

Для определения места прессования в производстве длинномерных металлоизделий сравним прессование с конкурирующими процессами, которыми, например, являются горячая сортовая прокатка и прокатка труб.

Преимущества прессования заключаются в следующем. При прокатке на многих участках пластической зоны возникают большие растягивающие напряжения, понижающие пластичность обрабатываемого металла, а при прессовании реализуется схема неравномерного всестороннего сжатия, позволяющая изготавливать за одну операцию различные пресс-изделия, вообще не получаемые прокаткой или получаемые, но за большое число проходов. Область применения прессования особенно расширяется, когда степени деформации за переход превышают 75 %, а коэффициент вытяжки имеет значение более 100. Например, для латунной проволоки этот показатель может достигать 1000.

Прессованием можно получать изделия практически любых форм поперечного сечения, а прокаткой – профили и трубы сравнительно простых конфигураций сечения.

При прессовании быстрее осуществляется перевод технологического процесса получения одного вида пресс-изделия на другой – достаточно только заменить матрицу.

Пресс-изделия точнее по размерам, чем катаные, что обусловлено замкнутостью калибра матрицы, в отличие от незамкнутого калибра, образованного вращающимися валками при прокатке. Точность изделия зависит также от качества изготовления матрицы.

Высокие степени деформации при прессовании, как правило, обеспечивают высокий уровень свойств изделий.

Прессование, в отличие от прокатки, можно применять для получения пресс-изделий из малопластичных материалов, полуфабрикатов из порошковых и композиционных материалов, а также плакируемых композиционных материалов.

Прессованием можно изготавливать оболочки электрокабелей из сплавов на основе свинца или алюминия, а также получать заполненные флюсом трубчатые припои.

Наряду с перечисленными преимуществами, прессование имеет следующие недостатки:

- - получение пресс-изделий высокого качества требует для ряда металлов и сплавов низких скоростей прессования, а, кроме того, сопровождается большими технологическими отходами, достигающими более 15 % в связи с необходимостью оставления больших пресс-остатков и удаления слабодеформированного выходного конца пресс-изделия;

- - ограничение длины заготовки, обусловленное прочностью пресс-штемпелей, силовыми возможностями пресса и устойчивостью заготовки при распрессовке;

- - повышенная неравномерность деформации при прессовании, способная вызвать анизотропию свойств в пресс-изделии;

- - сравнительно низкая стойкость инструмента из-за тяжелых условий эксплуатации (сочетание высокой температуры, давления и истирающих нагрузок) и его высокая удельная стоимость, вследствие необходимости частой замены и использования для его изготовления дорогих легированных сталей.

Сопоставление преимуществ и недостатков процесса позволяет прийти к выводу о том, что наиболее целесообразно применять прессование при производстве труб, сплошных и полых профилей сложной формы с повышенной точностью размеров при обработке труднодеформируемых и малопластичных металлов и сплавов. Кроме того, прессование, в отличие от прокатки, рентабельно в среднем и в мелкосерийном производстве.

Основные характеристики процесса прессования

Для описания деформации при прессовании используют следующие характеристики.

1. Коэффициент вытяжки lср, определяемый как отношение площади поперечного сечения контейнера Fк к площади поперечного сечения всех каналов матрицы SFм

. (10.1.)

. (10.1.)

При прессовании труб коэффициент вытяжки λср определяют по формуле:

, (10.2)

, (10.2)

где Fм, Fк, Fиг – соответственно, площади сечения матрицы, контейнера и иглы-оправки.

2. Коэффициент распрессовки К, количественно характеризующий соотношение площадей сечения контейнера и заготовки Fз

. (10.3)

. (10.3)

3. Относительная степень деформации ε, связанная с коэффициентом вытяжки и вычисляемая по формуле:

(10.4)

(10.4)

4. Скорость прессования uпр (скорость движения пресс-штемпеля):

(10.5)

(10.5)

где DL – длина отпрессованной части заготовки; t – время прессования.

5. Скорость истечения uист, характеризующая скорость движения пресс-изделия.

uист = l × uпр (10.6)

Прямое прессование

В практике прессового производства используется несколько схем прессования, основные из которых рассматриваются ниже.

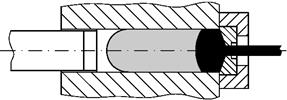

При прямом прессовании направление выдавливания пресс-изделия из канала матрицы и направление движения пресс-штемпеля совпадают (рис 10.2). Этот способ прессования наиболее распространен и позволяет получать сплошные и полые изделия широкого диапазона поперечных сечений, близких к размеру поперечного сечения контейнера. Основной областью применения прямого прессования считают прессование полуфабрикатов из алюминия и его сплавов, хотя и для других металлических материалов применяют этот способ деформирования (медные, титановые сплавы, сталь и пр.) Характерная особенность способа – обязательное перемещение металла относительно неподвижного контейнера. Прямое прессование проводят без смазки и со смазкой. При прямом прессовании без смазки заготовку, обычно в виде слитка, помещают между контейнером и пресс-штемпелем с пресс-шайбой (рис. 10.2, а), задвигают в контейнер (рис. 10.2, б), осаживают в контейнере (рис. 10.2, в), экструдируют через канал матрицы (рис. 10.2, г) до начала формирования пресс-утяжины (рис. 10.2, д), затем извлекают пресс-изделие и отделяют пресс-остаток (рис. 10.2, е).

При прямом прессовании в результате действия сил трения на поверхности заготовки появляются высокие сдвиговые деформации, способствующие обновлению слоев металла, формирующих периферийные зоны профиля. Этот способ позволяет получать изделия с высоким качеством поверхности, т.к. в объеме заготовки, прилегающем к матрице, образуется большая по высоте упругая зона металла, которая практически исключает попадание дефектов на поверхность изделия из зоны контакта заготовки с контейнером.

|

|

| а | б |

|

|

| в | г |

|

|

| д | е |

Рис. 10.2. Схема стадий прямого прессования: а – исходная позиция; 1 – пресс-штемпель; 2 – пресс-шайба; 3 – заготовка; 4 – контейнер; 5 – матрицедержатель; 6 – матрица; б – загрузка заготовки и пресс-шайбы; в – распрессовка заготовки; г – устойчивое течение металла: 7 – пресс-изделие; д – начало истечения из зон затрудненной деформации и образование пресс-утяжины; е – отделение пресс-остатка и извлечение пресс-изделия: 8 – нож

Прямое прессование характеризуется следующими недостатками.

1. Затрачивается дополнительное усилие на преодоление силы трения поверхности заготовки о стенки контейнера, величина которого может достигнуть 40 – 60 % от полного усилия прессования.

2. Формируется неравномерность структуры и механических свойств пресс-изделий, в продольном и поперечном направлениях.

3. Снижается выход годного из-за большой величины пресс-остатка, а также в следствие необходимости удаления слабодеформированной части выходного конца пресс-изделия.

4. Интенсивно изнашиваются детали прессового инструмента из-за действия сил трения, возникающих при взаимодействии с деформируемым металлом в процессе прессования.

Обратное прессование

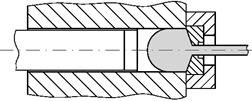

Истечение металла в матрицу при обратном прессовании происходит в направлении, противоположном движению пресс-штемпеля (рис. 10.3).

| |

| а | |

|

|

| б | в |

|

|

| г | д |

Рис. 10.3. Схема стадий обратного прессования: а – исходная позиция; 1 – затворный пресс-штемпель; 2 – контейнер; 3 – заготовка; 4 – пресс-шайба; 5 – пресс-штемпель; 6 – матрицедержатель; 7 – матрица; б – загрузка заготовки с матрицей и распрессовка заготовки; в – начало истечения из зон затрудненной деформации и образование пресс-утяжины: 8 – пресс-изделие; г – отделение пресс-остатка и извлечение пресс-изделия: 9 – нож; д – удаление матрицы и возврат контейнера и пресс-штемпеля в исходную позицию

Перед обратным прессованием заготовку помещают между пустотелым контейнером и пресс-штемпелем (рис. 10.3, а), затем задвигают заготовку в контейнер, осаживают (рис. 10.3, б) и экструдируют через канал матрицы до начала формирования пресс-утяжины (рис. 10.3, в), после чего извлекают пресс-изделие, отделяют пресс-остаток (рис. 10.2, г), удаляют матрицу и возвращают пресс-штемпель в исходную позицию (рис. 10.3, д).

При обратном прессовании слиток не перемещается относительно контейнера, поэтому трение на контакте контейнер – заготовка практически отсутствует, за исключением угловой полости вблизи матрицы, где оно носит активный характер, и общее усилие прессования снижается из-за отсутствия затрат энергии на преодоление сил трения.

Достоинства обратного прессования, по сравнению с прямым:

- уменьшение усилия прессования до 50 %;

- приближение характера усилия прессования к постоянному, в связи с устранением влияния контактного трения на контейнере;

- повышение производительности прессовой установки благодаря увеличению скорости истечения сплавов (особенно труднодеформируемых) за счет снижения неравномерности деформации;

- повышение выхода годного в результате увеличения длины заготовки и уменьшения толщины пресс-остатка;

- повышение срока службы контейнера из-за неподвижности его контакта с заготовкой;

- формирование изотропности механических свойств и структуры в долевом сечении пресс-изделия.

Недостатки обратного прессования:

- уменьшение возможного поперечного размера пресс-изделия и числа одновременно прессуемых профилей в связи с сокращением проходного отверстия в матричном блоке (часть площади сечения контейнера приходится на площадь сечения полого пресс-штемпеля);

- необходимость применения заготовок с хорошим состоянием поверхности для получения пресс-изделий с качественной поверхностью, что достигается предварительной обточкой или скальпированием заготовок;

- ограничения в подборе номенклатуры пресс-изделий, обусловленные повышением стоимости комплекта инструмента и снижением прочности удлиненного матричного узла (шплинтона);

- увеличение вспомогательного времени цикла;

- усложнение конструкции матричного узла;

- снижение допустимого усилия на пресс-штемпель из-за ослабления его в результате центрального отверстия.

Полунепрерывное прессование

Длина заготовки для прессования ограничивается прочностью пресс-штемпеля и величиной хода пресса, поэтому прессование ведут циклично из относительно коротких заготовок. Цикличность, приводящая к снижению выхода годного и уменьшению производительности пресса, является существенным недостатком этого процесса. Указанный недостаток частично устраняется при полунепрерывном прессовании (способ еще называется прессованием «заготовка за заготовкой»), которое в зависимости от сплава и назначения пресс-изделий осуществляется без смазки и со смазкой. Полунепрерывное прессование заготовок без смазки заключается в том, что каждая последующая заготовка загружается в контейнер после того, как предыдущая экструдируется приблизительно на 75 % от своей длины. При использовании такого приема обе заготовки свариваются по торцам. Длина, оставляемой в контейнере заготовки, обосновывается тем, что дальнейшее продолжение прессования приведет к образованию пресс-утяжины, поэтому при загрузке в контейнер следующей заготовки устраняется опасность образования утяжинной полости или рыхлости и создаются условия для получения качественных пресс-изделий. При этом возможно получение такого пресс-изделия, длина которого теоретически не ограничена и будет определяться только количеством отпрессованных заготовок. Иногда в процессе прессования изделие сматывают в бухту большой длины.

Последовательность операций при полунепрерывном прессовании приведена на рис. 10.4.

| |

| а | |

|

|

| б | в |

|

|

| г | д |

|

|

| е | ж |

Рис. 10.4. Схема стадий полунепрерывного прессования: а – исходная позиция: 1 – пресс-штемпель; 2 – пресс-шайба; 3 –заготовка; 4 – контейнер; 5 – матрица; 6 – матрицедержатель; б – загрузка заготовки; в – распрессовка заготовки; г – экструзия заготовки; д – загрузка очередной заготовки: 7 – очередная заготовка; е – выдавливание пресс-остатка очередной заготовкой; ж – экструзия очередной заготовки

На первой стадии заготовку подают в контейнер пресса, и после распрессовки экструдируют до заданной длины пресс-остатка (рис. 10.4, а – г). После этого отводят пресс-штемпель вместе с закрепленной на нем пресс-шайбой и загружают очередной слиток. При экструдировании очередной заготовки осуществляется ее сваривание с пресс-остатком от предыдущей заготовки и выдавливание всего металла через канал матрицы (рис. 10.4, д – ж). После прессования каждой заготовки необходим возврат пресс-шайбы в исходное положение, что возможно осуществить только через контейнер. Отсутствие смазки в контейнере эту операцию затрудняет, поэтому требуется специальное крепление пресс-шайбы к пресс-штемпелю и изменение конструкции пресс-шайбы, например, для облегчения вывода из контейнера пресс-шайбу оснащают упругим элементом.

Недостатком полунепрерывного прессования является невысокая прочность сварки частей пресс-изделия, полученных из отдельных заготовок, из-за различных загрязнений, обычно остающихся в пресс-остатке. Отмечено также, что место сварки в пресс-изделии, как следствие особенностей характера истечения металла, может сильно растягиваться. Например, при полунепрерывном прессовании шин из алюминиевого сплава длиной 350 м место сварки может растянуться более чем на 20 м. В связи с этим в пресс-изделии могут оставаться ослабленные сваркой участки, а если их вырезать, то снижение выхода годного может перекрыть экономию металла, полученную от ликвидации пресс-остатка.

При полунепрерывном прессовании хорошо свариваемых сплавов пресс-остаток сваривается со следующим слитком по торцевой поверхности. В пресс-изделии эта поверхность будет изогнутой, что при хорошей сварке увеличивает прочность стыка. В этом процессе для лучшей свариваемости недопустима смазка и необходим подогрев контейнера до температуры, близкой к температуре прессования. Этим же способом можно прессовать с применением смазочных материалов изделия из неудовлетворительно сваривающихся металлов и сплавов. Однако для получения плоской линии сочленения пресс-изделий из последовательно прессуемых заготовок с легким их последующим разделением необходимо применять конусные матрицы с углом наклона образующей к оси менее 60º и вогнутые пресс-шайбы.

Еще одна схема полунепрерывного прессования с форкамерой в настоящее время является широко применяемой для производства пресс-изделий из алюминиевых сплавов. Характерной чертой этой схемы является использование специального форкамерного инструмента, обеспечивающего прессование со стыковой сваркой и натяжением (рис. 10.5).

Рис. 10.5. Схема полунепрерывного прессования с использованием форкамеры^

1 – пресс-штемпель; 2 – пресс-шайба; 3 – заготовка; 4 – контейнер; 5 – «мертвые зоны»; 6 – матрицедержатель; 7 – матрица; 8 – форкамера

Непрерывное прессование

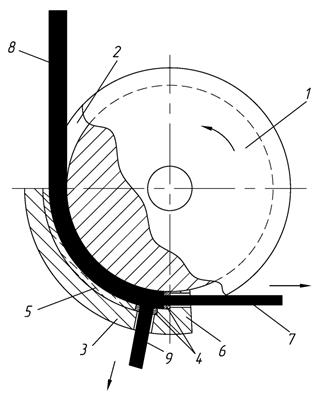

В последние годы большое внимание уделяется разработке процессов непрерывного прессования. Одним из наиболее известных и перспективных способов является способ Конформ, основанный на применении неподвижного инструмента, называемого башмаком, и подвижного вращающегося инструмента типа колеса с ручьем в виде канавки по периферии, причем в торце башмака установлена матрица, которая перекрывает канавку колеса. Схема процесса приведена на рис. 10.6. В качестве заготовки используется пруток 8, который задается в ручей 2, выполненный на рабочем колесе 1 в виде кольцевой канавки. Ручей 2 с внешней стороны закрыт прижимным башмаком 3, на внутренней поверхности которого выполнен калибр, охватывающий заготовку. В башмаке 3 закреплен блок инструмента с прессовыми матрицами 4.

Рис. 10.6. Схема непрерывного прессования способом Конформ: 1 – рабочее колесо; 2 – кольцевая канавка; 3 – башмак; 4 – матрицы; 5 – кольцевая вставка; 6 – упор; 7, 9 – изделия; 8 – заготовка

При подаче прутковой заготовки в зазор между башмаком и колесом она благодаря активным силам трения продвигается в камеру прессования, образуемую поверхностями башмака и канавки. В зоне непосредственно перед матрицей заготовка подвергается интенсивному пластическому деформированию и заполняет все сечение канавки (зона захвата при выдавливании). Это способствует увеличению сил трения между поверхностью канавки и заготовкой. По мере поворота колеса сжимающее усилие, приложенное к заготовке, увеличивается, в результате чего создается напряжение, необходимое для выдавливания материала заготовки через отверстие в матрице, т.е. происходит прессование.

Зона неполного контакта заготовки с поверхностью канавки (зона первичного захвата) служит для развития давления, необходимого для пластического деформирования материала и заполнения объема перед матрицей. В качестве заготовки можно использовать обычную проволоку, причем процесс ее деформирования – втягивания в камеру прессования по мере поворота колеса, предварительное профилирование и заполнение канавки в колесе, создание рабочего усилия и, наконец, прессование идет непрерывно, т.е. реализуется технология непрерывного экструдирования. Данный способ позволяет получать пресс-изделия не только в направлении вращения рабочего колеса, но и в направлениях, перпендикулярных оси рабочего колеса, в том числе и радиальном.

С целью оптимизации кинематики течения деформируемого металла, снижения силы прессования и упрощения конструкции прессового инструмента для изготовления труб и полых профилей может применяться двухручьевая схема, а для изготовления тонкостенных труб, профилей, проволоки и плакированных изделий особенно действенной является двухколесная схема реализации процесса Конформ. Прессовый инструмент отличается тем, что прессовая матрица и игла устанавливаются раздельно, вследствие чего снижается величина требуемых давлений и температуры прессования, что, в свою очередь, способствует росту производительности процесса.

Способ Конформ имеет ряд достоинств, которые заключаются в следующем. Всестороннее неравномерное сжатие, возникающее в очаге деформации, позволяет достигать высоких вытяжек даже для малопластичных сплавов, а пластичные сплавы можно прессовать при комнатной температуре с высокими скоростями истечения. Способом Конформ можно получать проволоку и мелкосортные профили с высокой вытяжкой (более 100). Это особенно актуально для проволоки, которую выгоднее изготавливать более производительным способом Конформ вместо волочения. В настоящее время способ Конформ применяется для прессования алюминиевых и медных сплавов. И, наконец, актуально использование данного способа для получения полуфабрикатов из дискретных металлических частиц: гранул, стружки. Причем имеется отечественный опыт по промышленному использованию способа Конформ для получения, например, лигатурного прутка из гранул алюминиевых сплавов.

Однако отсутствие подробных исследований формоизменения металла, учета граничных сил трения, изучения закономерностей деформации различных металлов и сплавов выявили ряд недостатков, которые существенно ограничивают возможности данного метода непрерывного прессования.

Течение металла при прессовании

Для управления процессом прессования и повышения качества прессованных полуфабрикатов необходимо знать закономерности течения металла в контейнере. Ниже рассмотрено прямое прессование без применения смазки, являющееся наиболее распространенным. Этот процесс можно условно разделить на три стадии (рис. 10.7).

Рис. 10.7. Схема прессования с графиком распределения усилия прессования по стадиям: I – распрессовка заготовки; II – установившееся течение металла; III – завершающая стадия

Первая стадия называется распрессовкой заготовки. На этой стадии заготовка, вводимая в контейнер с зазором, подвергается осадке, в результате чего контейнер замыкается прессуемым металлом, который затем входит в канал матрицы, т.е. происходит осадка заготовки с образованием бочкообразной боковой поверхности. При такой форме поверхности в передней части контейнера образуются замкнутые объемы (рис. 10.8), которые обычно заполнены воздухом. В некоторых случаях эти пустоты могут быть причиной появления дефектов в пресс-изделиях. Усилие на этой стадии растет и достигает максимума.

Рис. 10.8. Схема образования пустот (указаны стрелкой) при распрессовке заготовки

Вторая стадия начинается с выдавливания профиля. Эта стадия, считается основной и характеризуется установившемся течением металла. По мере выдавливания заготовки и уменьшения величины поверхности контакта заготовки с контейнером давление прессования снижается, что обуславливает уменьшение величины составляющей усилия пресса, расходуемого на преодоление трения по контейнеру. На этой стадии объем заготовки условно можно разбить на зоны, в которых происходят пластические и упругие деформации. В основной части заготовки металл деформируется упруго и пластически, а в углах сопряжения матрицы и контейнера и возле пресс-шайбы – упруго (рис. 10.9).

Рис. 10.9. Схема образования пресс-утяжины при прессовании: 1 – зона пластической деформации; 2 – пресс-утяжина; 3 – зона упругой деформации («мертвая зона»)

Установлено, что соотношение величин упругих и пластических объемов основной части заготовки зависит главным образом от трения между поверхностями заготовки и контейнера. При больших значениях сил трения пластическая деформация охватывает почти весь объем заготовки; если же трение мало, например, прессование идет со смазкой, или отсутствует полностью (обратное прессование), то пластическая деформация сосредоточивается в обжимной части пластической зоны вокруг оси матрицы.

Сравнительно небольшие упругие зоны возле матрицы оказывают значительное влияние на ход истечения металла и качество отпрессованной продукции. Особо следует выделить объем металла, находящийся в углах между матрицей и стенкой контейнера, который деформируется только упруго. Эту упругую зона металла еще называют "мертвой зоной" и в зависимости от условий прессования размеры ее могут изменяться. Упругая зона у матрицы образует как бы неподвижную матричную воронку, через которую и происходит течение металла заготовки в матрицу; металл из самой «мертвой зоны» в пресс-изделие не истекает. При прямом прессовании объемы металла, прилегающие к поверхности заготовки, из-за больших сил трения на контактных поверхностях, а также пластически недеформируемые зоны металла у матрицы задерживают периферийный слой от истечения в канал матрицы, поэтому он не участвует в формировании поверхности изделия. Это является одним из достоинств прямого прессования, заключающимся в том, что качество поверхности заготовки мало влияет на качество поверхности пресс-изделия.

Если упругая зона существенно уменьшается в объеме, например при прессовании через коническую матрицу, то значение ее как преграды для прохождения загрязнений с поверхности заготовки в металл пресс-изделия снижается. Поэтому обычно качество поверхности пресс-изделий при прессовании через коническую матрицу гораздо ниже, чем при прессовании через плоскую матрицу.

Для процесса прессования характерна неравномерность деформации металла и по сечению, и по длине заготовки, которая может переходить на пресс-изделие и сообщать ему анизотропию свойств.

В конце основной стадии возникает явление, оказывающее большое влияние на весь процесс прессования – образование пресс-утяжины, которое происходит следующим образом. По мере продвижения пресс-шайбы к матрице вследствие трения движение частей металла, контактирующих с пресс-шайбой, затормаживается, а в центральной части заготовки образуется воронкообразная полость, в которую направлены встречные потоки периферийного металла. Вследствие того, что в эту «воронку» устремляются объемы металла с торца и боковой поверхности заготовки, содержащие окислы, смазку и другие загрязнения, то пресс-утяжина может проникнуть в пресс-изделие. В качественном пресс-изделии наличие этого дефекта недопустимо. Формирование пресс-утяжины является наиболее характерным явлением третьей стадии прессования.

Для того чтобы полностью исключить переход пресс-утяжины в пресс-изделие, процесс прессования останавливают до полного завершения экструзии заготовки. Недопрессованная часть заготовки, называемая пресс-остаток, удаляется в отход. Длина пресс-остатка, в зависимости от условий прессования, прежде всего величины контактного трения, может изменяться от 10 до 30 % первоначального диаметра заготовки. Если все же пресс-утяжина проникла в профиль, то эту часть профиля отделяют и удаляют в отход.

Образование пресс-утяжины резко уменьшается при обратном прессовании, однако сопровождается снижением производительности процесса. Существуют следующие мероприятия по снижению пресс-утяжины при сохранении производительности:

- снижение трения на боковых поверхностях контейнера и матрицы за счет использования смазки;

- применение контейнеров и матриц с гладкой поверхностью;

- нагрев контейнера, снижающий охлаждение периферийных слоев слитка;

- прессование с рубашкой.

Дата добавления: 2019-02-08; просмотров: 2938;