ЛИНИЯ РАБОЧЕЙ КЛЕТИ ПРОКАТНОГО СТАНА

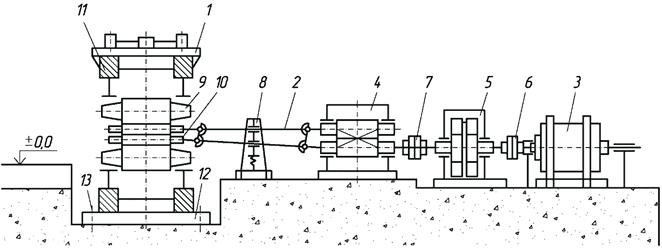

Основным рабочим органом (инструментом) каждого прокатного стана являются валки, вращающиеся в подшипниках, установленных в рабочих клетях. Привод валков осуществляется электродвигателем через промежуточные передаточные механизмы и устройства. Оборудование, предназначенное для вращения валков, а также для восприятия возникающих при пластической деформации (обжатии) металла усилий и крутящих моментов, составляет рабочую линию клети (рис. 6.1).

Оборудование, входящее в рабочую линию, можно разделить на три основных группы: рабочую клеть 1 с валками 9, 10 и станиной 11, передаточные механизмы 2, 4 – 7 и главный электродвигатель 3.

Рабочая клеть представляет собой две массивные стальные литые станины, установленные на стальные плиты (плитовины) 12, прикрепленные к фундаменту анкерными болтами. Станина рабочей клети воспринимает все усилия, возникающие при прокатке металла, и поэтому выполняется массивной − до 60 − 120 т и более. Материал станины − стальное литьё с 0,25 − 0,35 % С. Для сортовых станов получают распространение предварительно напряжённые рабочие клети, в которых повышение жёсткости достигается не увеличением массивности станины, а с помощью специальных стяжных механизмов. В станинах смонтированы подушки с подшипниками и валками, а также устройства для перемещения верхнего валка по высоте и его осевой фиксации, направляющие проводки для металла и др.

Рис. 6.1. Схема главной линии четырехвалковой рабочей клети листопрокатного стана: 1 – рабочая клеть; 2 – универсальные шпиндели; 3 – электродвигатель (главный привод); 4 – шестеренная клеть; 5 – редуктор: i – передаточное число редуктора; 6 – моторная муфта; 7 – коренная муфта; 8 – пружинное уравновешивающее устройство шпинделей; 9 – опорные неприводные валки; 10 – рабочие приводные валки; 11 – станина; 12 – плитовина; 13 – анкерный болт

Передаточные механизмы и устройства в зависимости от назначения и конструкции прокатного стана могут быть различными. На крупных станах (обжимных, толстолистовых), а также на станах, прокатывающих металл с большой скоростью, применяют индивидуальный привод рабочих валков от отдельных электродвигателей: в этом случае передаточным устройством являются универсальные шпиндели, промежуточные валы и муфты. На остальных станах предусмотрен общий привод рабочих валков от шестеренной клети 4, которая представляет собой редуктор, передаточное отношение которого равно единице (i = 1), а роль шестерен выполняют шестеренные валки. В этом случае между электродвигателем и рабочей клетью в одну линию расположены моторная муфта 6, шестеренная клеть 4 и универсальные шпиндели 2. Шпиндели – это соединительные детали, посредством которых крутящий момент передается от шестеренной клети прокатным валкам. Концевые части шпинделей (головки) бывают различной формы; наибольшее распространение получили шпиндели с универсальными и трефовыми головками. Если угловая скорость вращения электродвигателя не соответствует скорости вращения валков, то в линии привода валков устанавливают редуктор 5 и коренную зубчатую муфту 7.

Главный электродвигатель прокатного стана является двигателем специального (металлургического) типа с воздушным охлаждением, который может быть постоянного и переменного тока синхронным и асинхронным. Двигатели постоянного тока устанавливают на реверсивных станах и станах с широким диапазоном изменения числа оборотов валков, асинхронные двигатели переменного тока применяют, когда для работы прокатного стана не требуется изменение числа оборотов валков в широких пределах. Асинхронные двигатели с регулированием числа оборотов можно также применять аналогично двигателям постоянного тока, а синхронные двигатели переменного тока − на станах с постоянным числом оборотов валков.

Вспомогательное оборудование прокатных станов предназначено для выполнения следующих операций: подачи металла от нагревательных устройств к приёмному рольгангу стана (слитковозы), поворота слитка на рольганге (поворотные устройства), транспортирования металла в соответствии с технологическим процессом (рольганги или транспортёры), перемещения металла вдоль валка для подачи его в соответствующий калибр (манипуляторы), поворота металла относительно его продольной оси (кантователи), охлаждения металла (холодильники), травления металла (травильные установки), разматывания рулонов (разматыватели), сматывания полосы в рулон или проволоки в бунт (моталки), резки металла (ножницы и пилы), а также для отделки металла: правки (правильные машины и прессы), дрессировки, клеймения, укладки, промасливания, упаковки и т.д.

Автоматика крупных прокатных станов состоит из ряда объединённых локальных систем для управления всем ходом технологического процесса. Автоматизация прокатного производства начинается от подачи исходного материала на склад и со склада и кончая поступлением проката на склад готовой продукции и погрузкой его в вагоны. Каждая локальная система имеет многочисленные и разнообразные приборы-датчики, собирающие и передающие информацию о ходе технологического процесса, в том числе о температуре металла, давлении металла на валки стана, параметрах обрабатываемого материала, в частности о размерах прокатываемого профиля, его положении и характере перемещения. Вся эта информация поступает в вычислительные машины локальных систем, где перерабатывается, после чего выдаются команды для управления машинами и механизмами прокатного стана, относящимися к данной локальной системе, а также информация общей вычислительной машине, объединяющей локальные системы, для соответствующей корректировки работы машин и механизмов других участков стана, управляемых остальными локальными системами. Одна из главных задач автоматизации (и экономически наиболее выгодная) − автоматизация регулирования размеров прокатываемого профиля, осуществляемая путём соответствующего автоматического изменения пространства между валками на основании показаний непрерывно действующего измерителя размеров профиля. Благодаря этому резко повышается точность размеров профиля, повышается качество металла, снижаются удельные расходы металла. Особенно большой эффект достигается при производстве тонколистовой продукции.

Прокатные валки

Основным инструментом для прокатки являются валки, которые выполняют основную операцию прокатки – деформацию (обжатие) металла и придание ему требуемой формы поперечного сечения. В процессе деформации металла, вращающиеся валки воспринимают давление, возникающее при прокатке, и передают это давление на подшипники. Валки прокатных станов делят на две основные группы: листовые и сортовые.

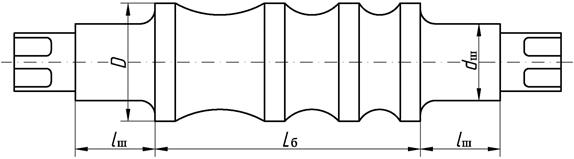

Прокатные валки листопрокатных станов имеют гладкую бочку (рис. 6.2, а), их устанавливают в клети на двух опорах, что является наиболее распространенным типом крепления валков.

|

| а |

|

| б |

Рис. 6.2. Прокатные валки: а – листовые; б – сортовые

Основные части валка:

- бочка − деформирующая часть валка диаметром D и длиной Lб;

- шейка – имеет диаметр dш, длину lш служит опорным участком для установки валка в подшипниковых узлах;

- концевые участки предназначены для соединения со шпинделями и могут иметь различную конфигурацию в зависимости от конструкции шпинделя (трефы, лопасть или цилиндрическая часть).

Диаметр валка, которому соответствует скорость выхода раската из валков (без учета опережения) называется катающим диаметром. При прокатке металла в листовых валках катающий диаметр принимают по гладкой бочке, а для сортовых валков этот параметр определяют по формулам, включающим размеры валка и калибра.

Основным параметром листопрокатного стана является длина бочки валков. Для производства листовой горячекатаной стали, а также полос, листов и плит из алюминиевых сплавов применяют следующие основные типы станов с бочкой валков длиной, мм:

- толстолистовые одно-, двухклетьевые − 2800 – 5500;

- широкополосные полунепрерывные – 1700 – 2800;

- широкополосные непрерывные − 1700, 2000 и 2500;

- широкополосные реверсивные – 1200 − 2800.

Холодная прокатка рулонной стальной полосы осуществляется на следующих станах:

- непрерывных четырехвалковых: трех-, четырех-, пяти- и шестиклетевых с бочкой валков длиной 500 − 2500 мм;

- реверсивных четырехвалковых одноклетевых с бочкой валков длиной 1200 − 2000 мм;

- многовалковых реверсивных (главным образом двадцативалковых) с бочкой валков длиной 1200 − 2000 мм для прокатки тонких (0,1 − 0,5 мм) и весьма тонких (до 2 мкм) полос и лент из легированных сталей и специальных сплавов.

Для дрессировки рулонной стальной полосы (холодная прокатка с небольшими обжатиями в пределах 0,5 − 3,0 %) применяют четырехвалковые станы:

- одноклетьевые нереверсивные;

- одноклетевые реверсивные;

- двухклетевые непрерывные.

Холодную прокатку полос и листов из алюминиевых сплавов осуществляют на реверсивных и нереверсивных одноклетевых четырехвалковых станах с длиной бочки валков 1700 – 2800 мм или на непрерывных станах (двух-, пятиклетевых) с бочкой валков такой же длины. Холодную прокатку алюминиевой фольги толщиной 5 − 15 мкм и шириной до 1000 мм ведут на реверсивных или нереверсивных фольгопрокатных станах.

Для производства плит, листов и полос из титана и его сплавов применяют:

- реверсивные станы горячей прокатки с бочкой валков длиной до 2000 мм;

- реверсивные станы холодной прокатки с бочкой валков длиной 1700 − 2000 мм;

- многовалковые (двадцативалковые) реверсивные станы с бочкой валкой длиной 1200 мм.

Листовой и полосовой прокат из тяжелых цветных металлов и их сплавов производят на:

- реверсивных одноклетевых станах горячей прокатки дуо и кварто с бочкой валков длиной до 1500 мм;

- реверсивных одноклетевых четырехвалковых станах холодной прокатки с бочкой длиной до 1200 мм;

- непрерывных четырехвалковых (трех-, четырехклетевых) станах холодной прокатки с бочкой длиной 1000 мм;

- многовалковых станах (двенадцати-, двадцативалковых) с бочкой длиной до 1200 мм (для получения тонких лент).

Бочку валков, предназначенных для горячей прокатки тонких листов, делают немного вогнутой, чтобы при прокатке горячего металла и большом разогреве средней части валков бочка их стала цилиндрической, и тогда толщина прокатанного листа будет равномерной по всей его ширине. Наоборот, бочку валков для холодной прокатки тонких листов выполняют немного выпуклой: при прокатке, вследствие большего изгиба средней части валков по сравнению с краями, бочка станет цилиндрической.

Сортовые валки (рис. 6.2, б) служат для прокатки сортового профиля. На поверхности бочки этих валков есть ручьи, соответствующие профилю прокатываемого металла. Ручьи двух или более валков образуют калибры, поэтому валки еще называют калиброванными. Об элементах сортовых валков и типах калибров будет сказано ниже.

Валок (рис. 6.2) состоит из нескольких элементов: бочки (диаметром D и длиной Lв), которая при прокатке соприкасается с металлом, шеек (диаметром d и длиной lш), расположенных с обеих сторон бочки и опирающихся на подшипники валка; концов валка − для соединения валка со шпинделем.

Основные размеры валка (диаметр и длина бочки) зависят от сортамента прокатываемой продукции. Диаметр валка для горячей прокатки составляет от 250 − 300 мм (прокатка проволоки) до 1000 − 1400 мм (прокатка блюмов и слябов). Для холодной прокатки применяют валки диаметром от 5 мм (на 20-валковых станах при прокатке фольги) до 600 мм (на четырехвалковых станах при прокатке тонких полос).

Важной характеристикой прокатных валков является отношение длины бочки валка к ее диаметру, которое определяется из условий прочности валков, размещения калибров и ширины прокатываемого профиля. Данное отношение можно найти в справочниках, и оно колеблется от 1 – 1,1 (жестепрокатный стан) до 3 – 3,5 (толстолистовой стан).

К качеству валков прокатных станов предъявляются очень высокие требования, т.к. они определяют нормальную работу стана, его производительность и качество выпускаемого проката. Валки работают в условиях непрерывного истирания их металлом при прокатке, испытывая значительные динамические давления при больших скоростях скольжения по металлу и иногда при высокой, резко меняющейся температуре. Прокатные валки изготавливают из стали и чугуна. Чугунные валки характеризуются пониженной прочностью, но при этом обладают высокой износостойкостью, поэтому их применяют в основном в предчистовых и чистовых клетях, а иногда и в промежуточных группах клетей. Обычные стальные и чугунные валки не всегда удовлетворяют повышенным требованиям, предъявляемым к ним, поэтому возникла необходимость применять литые и кованые высокопрочные стальные валки и чугунные валки повышенной прочности. Выбор материала для валков должен учитывать тип прокатного стана. Например, при горячей прокатке на блюминге на валки действуют высокие давления и температура. Поэтому такие валки изготовляют из литой или кованой углеродистой стали с большой вязкостью, отличающиеся хорошим сопротивлением изгибающим нагрузкам, возникающим при прокатке. Твердость валков при этом не играет главной роли. Для станов холодной прокатки целесообразно использовать легированные стальные и чугунные валки, у которых поверхностный слой характеризуется большой твердостью. Так, для валков диаметром менее 300 мм применяют стали марок 9Х и 9ХР, а для валков диаметром более 300 мм – стали 9Х2, 9Х2МФ, 9Х2В и др. Валки для холодной прокатки, изготовленные из стали всех марок, подвергают термической обработке (закалка, отпуск) по специальным режимам. Повышения прочности и твердости бочки валков достигают также поверхностной закалкой. Глубина слоя повышенной твердости должна быть в пределах 20 – 60 мм, что дает возможность при износе поверхности бочки производить большое количество перешлифовок и тем самым удлинять срок службы валка. Большую роль при прокатке играет коэффициент трения на поверхности валков. Стальные валки имеют повышенный коэффициент трения, поэтому их чаще используют в клетях, реализующих высокие обжатия. На блюмингах, слябингах и заготовочных станах для повышения коэффициента трения, а, следовательно, и для улучшения условий захвата металла валками применяют поверхностную накатку валков гладкими или насеченными роликами.

СОРТОВАЯ ПРОКАТКА

Общая характеристика сталепрокатного производства

Сталепрокатное производство обычно входит в заводы с полным металлургическим циклом, содержащим три группы цехов или три передела. Прокатный передел является последним и следует за аглодоменным и сталеплавильным. При этом прокатное производство в металлургическом производстве является самым крупным. В частности, по площади цехов и количеству работающих, по количеству и стоимости оборудования и другим показателям прокатные цеха занимают более половины всего металлургического завода и несут основную нагрузку по формированию прибыли завода. Поэтому наибольшую долю капитальных вложений вкладывают в третий передел, несут значительные затраты по внедрению современных разработок, как в части технологий, так и в части оборудования и инструмента.

Основными видами продукции сталепрокатного производства являются плоский и сортовой прокат. Общая схема получения плоского и сортового проката из стали представлена на рис. 7.1.

Заготовку для сортового проката называют блюм, а для листового проката – сляб.

Блюм – это черновая заготовка квадратного сечения со стороной от 140 до 450 мм и длиной 6 – 10 м, получаемая прокаткой крупных слитков (до 25 т) на прокатных станах, называемых блюмингами.

Для изготовления блюма используют две технологии. Первую применяют для слитков из углеродистых сталей массой от 7 до 13 т. У легированных и высоколегированных сталей масса слитка значительно ниже и прокатку могут вести не на блюминге, как для углеродистых сталей, а сразу на заготовочном стане. Для второй технологии получения блюмов используют машины непрерывного литья заготовок (МНЛЗ), в которых из кристаллизатора требуемого сечения непрерывно выходит заготовка, разрезаемая затем на литые мерные блюмы.

Литые блюмы, полученные по второй технологии, дешевле. Однако литая заготовка обычно содержит примеси, неметаллические включения, которые раскатываются в виде дефекта, получившего название «дорожка». Этот вид дефекта не устраняется в готовом прокате, снижая его свойства. Очистка же жидкого металла перед разливкой приводит к удорожанию процесса. Кроме того, площадь поперечного сечения литого блюма, особенно для мелких исходных сечений, не обеспечивает качественной проработки литой структуры, что также отрицательно отражается на свойствах готового проката. Блюмы, получаемые прокаткой слитков дороже, но выше по свойствам, чем литые, т.к. примеси в них концентрируются в прибыльной части слитка, которая при прокатке на блюминге отрезается.

Рис. 7.1. Схема производства листового и сортового проката из стали

В последнее время новые технологии очистки жидкого металла, а также применение более дешевых МНЛЗ радиального и особенно горизонтального вида расширяют возможности применения литых блюмов. Подтверждением этому является то, что уже во многих странах основная часть сортового проката производится из литой заготовки.

Обычно производство блюмов заключается в следующем. Из сталеплавильного цеха слитки поступают в обжимной цех и загружают в нагревательные колодцы для нагрева их до требуемой температуры и выравнивания температуры по сечению слитка. Затем нагретые слитки краном помещают на рабочие ролики рольганга прокатного стана и подвергают прокатке в несколько проходов в рабочей клети блюминга, работающей в реверсивном режиме. Как правило, одновременно прокатывают два слитка.

После прокатки блюмы подают в машину огневой зачистки, в которой с помощью газовых горелок сжигается поверхностный слой на заготовке вместе с поверхностными трещинами.

Следующей операцией является резка проката на пресс-ножницах, при которой от слитка отрезается головная и донная части, затем оставшаяся часть (тело слитка), составляющая 80 – 85 %, режется на части длиной не более 700 мм и подвергается прокатке на непрерывно-заготовочном стане. После прокатки блюмы подвергаются разделке на мерные длины, передаются на приемные стеллажи и далее направляются на охлаждение, режим которого зависит от марки стали.

Прокатку блюмов осуществляют за несколько проходов, число которых зависит от размеров исходного слитка и конечных размеров блюма. Обычно слиток прокатывают до заданных размеров блюма за 11 − 15 проходов. При прокатке на блюминге приходится перемещать полосу (раскат) между проходами от калибра к калибру вдоль оси валков. Работа современного блюминга полностью автоматизирована.

Сортовая прокатка стали

Получение горячекатаного сортового проката обычно завершает металлургическое производство. Для современных сортопрокатных цехов характерным является поточность технологического процесса, основными операциями которого являются подготовка заготовки к прокатке; нагрев заготовки перед прокаткой; прокатка металла на сортовом стане; отделка готового проката.

Для нагрева прокатанных или литых заготовок перед сортовыми станами применяют печи с газовым отоплением. При производстве крупносортных профилей прокатку заготовок иногда осуществляют без промежуточного нагрева или прокатывают заготовки, непосредственно поступающие с блюминга или с МНЛЗ.

При прокатке на сортовом стане из заготовки получают заданные размеры и форму готового профиля. После прокатки заготовку (раскат) разрезают в потоке на заданные длины, охлаждают, подвергают правке, отделке поверхности, укладывают в пакеты и маркируют. При производстве сортового проката из легированных марок стали в ряде случаев могут применять специальные режимы охлаждения и термической обработки металла. Прокат из углеродистых и низколегированных марок стали для повышения механических свойств подвергают в потоке станов термомеханической обработке.

Для производства сортового проката применяют станы трех основных типов: с линейным, последовательным и непрерывным расположением рабочих клетей.

На линейных станах рабочие клети могут быть расположены в одной линии, состоящей из одной или нескольких клетей, или в нескольких линиях. Рабочие клети в линии могут иметь общий или раздельный привод. Процесс прокатки на линейных станах может осуществляться со свободным выходом полосы из каждой клети, из отдельных клетей и линий или происходить одновременно (непрерывно) в нескольких или во всех клетях и линиях.

На мелкосортных, проволочных и части среднесортных линейных станов процесс прокатки ведут одновременно в нескольких клетях или линиях.

Наиболее полно условиям массового поточного производства проката отвечают станы с последовательным и непрерывным расположением рабочих клетей и максимальной автоматизацией всех технологических операций. В каждой клети таких станов производят только один проход, причем скорость прокатки увеличивается в соответствии с вытяжкой металла. Прокатка на непрерывных станах может осуществляться с небольшими петлями между клетями или без них (с натяжением). Непрерывное расположение клетей позволяет значительно уменьшить длину стана. Непрерывные станы или элементы непрерывной прокатки в настоящее время применяют при прокатке сортовых профилей всех размеров и любой формы, необходимых в больших количествах (швеллеров, угловой, круглой, квадратной, арматурной стали и т.д.). На непрерывных станах заготовки перед прокаткой могут сваривать в торец на стыкосварочных машинах, поэтому такие станы получили название станов бесконечной прокатки.

В конструкциях современных сортовых станов применяют специальные рабочие клети с вертикальным расположением валков, которые исключают кантовку полосы в процессе прокатки. При прокатке двутавров и швеллеров устанавливают четырехвалковые универсальные клети, а при прокатке штрипсов (узкие полосы для производства сварных труб) − четырехвалковые клети. На непрерывных проволочных станах применяют компактные блоки из 4 − 8 чистовых клетей. Характерным для современных станов является применение индивидуального привода рабочих валков для каждой клети от электродвигателей с широкими пределами регулирования скорости вращения, а также высокий уровень механизации и автоматизации всех технологических процессов и операций.

При определении размеров заготовок учитывают также техническую характеристику нагревательных печей, особенности калибровки профилей, обжимную способность рабочих клетей, расстояния между ними, длину холодильника и емкость моталок, раскрой готового проката и ряд других технологических и конструктивных особенностей сортового стана. Для получения сортовых профилей необходимого качества из литых заготовок размеры их поперечных сечений должны быть такими, чтобы при прокатке общая вытяжка по площади профиля и его элементам для углеродистой стали обыкновенного качества была не меньше 4 − 6, а для качественных углеродистых и легированных от 10 до 15.

Виды поверхностных дефектов, допустимых на заготовке, обычно регламентированы действующими стандартами и техническими условиями в зависимости от ее дальнейшего назначения.

Для придания сортовому прокату заданной структуры и свойств металла в зависимости от назначения и химического состава, сталь на металлургических заводах подвергают различным видам термической обработки: отжигу, нормализации, закалке, отпуску.

Из названных видов термической обработки сортовой прокат наиболее часто подвергают отжигу, который обеспечивает снятие внутренних напряжений в металле и снижение его твердости, устранение структурной неоднородности и повышение деформируемости при последующей холодной обработке, формирование нужной структуры и механических свойств. Для этого применяют различные виды отжига: смягчающий, структурный, рекристаллизационный и др.

В практике металлургических заводов отделку сортового проката осуществляют в адъюстажах и на поточных линиях. На адъюстаже прокатного цеха выполняют весь комплекс операций отделки: правку, удаление окалины, зачистку дефектов, удаление заусенцев, нанесение защитных покрытий, контроль качества, маркировку, упаковку и взвешивание. Нерегулируемое охлаждение проката, его раскрой и правку на многих современных станах осуществляют непосредственно в потоке стана, а остальные операции отделки − на адъюстажах прокатных цехов.

Удаление дефектов на сортовом прокате производят методом абразивной и резцовой зачистки, а в отдельных случаях пневматической вырубкой. Глубина зачистки в зависимости от размеров сечения профиля регламентируется стандартами. При этом абразивный способ зачистки дефектов сортового проката является основным.

На поточных линиях отделки и контроля качества сортового проката выполняют весь комплекс операций, связанных с правкой, снятием фасок на торцах штанг, осветлением, зачисткой дефектов, контролем качества, маркировкой, упаковкой и взвешиванием. Поточные линии для выполнения указанных операций располагают как в потоке, так и вне потока стана.

Маркировка проката осуществляется специальной маркировочной машиной с пистолетом-распылителем, при помощи которого на торец полос наносят краску в соответствии с требованиями стандарта. Обвязка пакетов проката проволокой в 2 − 3 и более ниток осуществляется на установке вязальных машин.

Бракованная продукция собирается в отдельные карманы для брака или поступает на участок вырезки дефектных мест. Готовая продукция после увязки в пакеты отправляется на склад.

Общие положения калибровки профиля и прокатных валков

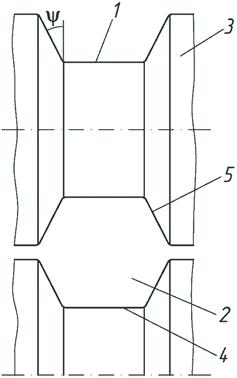

Для сортовой прокатки применяют калиброванные валки. Ниже представлена схема (рис. 7.2) и основная терминология, относящаяся к калибровке профиля и прокатных валков, а также описаны основные виды калибров.

Рис. 7.2. Схема 2-х валкового калибра: 1 – ручей; 2 – калибр; 3 – бурт; 4 – дно; 5 – стенка

Калибр – это просвет определенной формы, образованный двумя валками в их рабочем положении в прокатной клети.

Ручей – кольцевой вырез или выступ любой формы на бочке одного валка. Два ручья – верхнего и нижнего валков и зазор между валками составляют калибр. Калибр может быть образован несколькими валками, т.к. при прокатке применяют специальные прокатные клети с тремя валками и более.

Дно калибра соответствует наименьшему диаметру валка и для некоторых видов калибра (ребровой, квадрат и др.) может вырождаться в точку.

Бурт отделяет один калибр от другого и по бурту валок имеет максимальный диаметр.

Разъем валков – пространство между валками по буртам.

Зазор между валками – кратчайшее расстояние между буртами валков, образующих калибр, выраженное в миллиметрах. Изменяя зазор, регулируют высоту калибра и размеры проката.

Разъем калибра – место, где линия очертания профиля переходит с одного валка на другой. В закрытых калибрах в целях выравнивания условий деформации фланцев профиля (балочные профили) разделы чередуются по верхним и нижним фланцам. Для профилей типа угловой стали чередование положения разделов связано с необходимостью получения определенного закругления на внутренней стороне полос.

Выпуск калибра – называется величина, которую находят, как tgψ·100 %, где ψ – угол наклона стенки калибра к вертикальной плоскости. Благодаря выпуску обеспечивается центрирование раската в калибре, плавный и постепенный захват прокатываемого металла валками, а также свободный выход полосы из калибра. В калибре без выпуска полоса при прокатке может застрять, что приведет к окову валка (закручивание полосы вокруг валка). Величина выпуска на современных станах изменяется от 1 до 12 %. Обычно наклон стенок зависит от конструкции калибра. Выпуск калибра обеспечивает также возможность произвести переточку валков для восстановления калибра после его износа в результате эксплуатации. Переточка валков приводит к уменьшению их диаметра, как по бурту, так и по дну. Возможность очередной переточки валков определяют по коэффициенту переточки, определяемому по формуле

(7.1)

(7.1)

где Dмакси Dмин, соответственно, максимальный и минимальный диаметры валка по бурту (определяются для каждого стана конструкцией стана и прочностью валка); Dн – номинальный (средний) диаметр валка (входит в марку стана, например «блюминг 250»).

Для большинства сортопрокатных станов k составляет 0,08 – 0,12.

Изношенный валок могут восстанавливать также путем наплавки до максимального диаметра.

Радиусы закругления элементов калибра повышают прочность валков и снижают скорость охлаждения прокатываемых профилей.

Нейтральной линией калибра является линия, относительно которой прокатные валки оказывают одинаковое силовое воздействие на верхнюю и нижнюю части прокатываемого металла, в результате чего обеспечивается прямолинейный выход раската из валков. Для нахождения нейтральной линии в калибре рекомендуют использовать аналитический метод, основанный на составлении уравнений равновесия статических моментов.

В сортопрокатном производстве наиболее распространены 2-х валковые калибры, многовалковые калибры (в основном 3-х и 4-х валковые) применяются реже.

Название сортового стана позволяет приблизительно оценить его конструктивные параметры: габаритные размеры, размеры валков, станин, шпинделей и других основных деталей стана, примерную мощность привода, а главное, определяет размеры производимой на нем катаной продукции.

Двухвалковые калибры принято классифицировать по форме, конструкции и назначению.

В зависимости от формы калибры могут быть простыми и сложными (фасонными). Одним из основных признаков простых двухвалковых калибров называют такие калибры, которые, как сами, так и прокатываемая в них полоса имеют две оси симметрии. В перечень простых калибров входят ящичные, прямоугольные, квадратные, ромбические, овальные, полосовые, шестиугольные, многоугольные калибры. Фасонные калибры бывают уголковыми, рельсовыми, балочными, швеллерными и др. На рис. 7.3 представлены основные виды калибров. Ниже дается определение и описано применение основных видов калибров.

|

|

| |

| |||

| а | б | в | |

|

|

|

|

| |||

| г | д | е | ж |

|

|

|

|

| з | и | ||

|

|

|

|

| к | л | м | н |

Рис. 7.3. Схемы калибров: а – ящичный; б – ромбический; в – квадратный; г – овальный; д – круглый; е – полосовой; ж – ребровой; з – шестигранный; и – многогранный; к – балочный черновой; л – балочный чистовой; м – уголковый черновой; н – уголковый предчистовой

Ящичный калибр [box pass] (рис. 7.3, а) формируется трапециевидными врезами в валки и применяется для прокатки прямоугольных и квадратных профилей на блюмингах, обжимных и непрерывных заготовочных станах, обжимных и черновых клетях сортовых станов, а также для получения товарных заготовок на рельсобалочных и крупносортных станах.

Ромбический калибр [diamond pass] (рис. 7.3, б) калибр ромбической конфигурации, врезанный в валки по малой диагонали. Этот калибр используется в качестве обжимного и предчистового калибров в системе калибровок ромб-ромб и ромб-квадрат. Угол при вершине калибра изменяется от 90 до 130°, а с увеличением угла повышается вытяжка в калибре, составляющая, в среднем, 1,2 – 1,3. Рекомендуемая степень заполнения ромбического калибра составляет 0,8 – 0,9.

Квадратный калибр [square pass] (рис. 7.3, в) имеет форму квадрата врезанного в валки по диагонали. В зависимости от требований к профилю проката калибр выполняется с закругленными или острыми вершинами. Этот калибр применяют в качестве черновых и чистовых калибров при прокатке квадратных профилей и вытяжного калибра в системах ромб – квадрат, овал – квадрат и шестигранник – квадрат. В черновых квадратных калибрах выполняют значительные закругления вершин.

Овальный калибр [oval pass] (рис. 7.3, г) врезается в валки по малой оси и применяется в качестве предчистового при прокатке круглых профилей и вытяжного в системе овал – ребровой овал и др. В зависимости от назначения калибра и размеров раскатов используют такие виды овальных калибров, как однорадиусные, применяемые в качестве предчистовых при прокатке круглой стали, эллиптические и двух- или трехрадиусные, применяемые как предчистовые при прокатке крупных кругов и в системах овал – круг и овал – овал, плоские овальные калибры и др.

Круглый калибр [round pass] (рис. 7.3, д) выполняется с контуром окружности на основной части периметра и используется в качестве чистового калибра при прокатке круглой стали и вытяжного – в системе овал – круг. Круглые калибры всех типов имеют выпуск или развал, например, при построении чистового калибра.

Полосовой калибр [strip pass] (рис. 7.3, е) по форме может варьироваться от прямоугольника до трапеции и применяется при прокатке в качестве чернового или чистового калибра при прокатке полосовой стали.

Ребровой калибр [vertical (edging) pass] (рис. 2.21, ж) образуется врезом в валки большого размера и применяется в частности, при прокатке полосовой стали для регулирования ширины раската. Предчистовой ребровой калибр формирует также кромки проката. Ребровой овальный калибр [vertical oval pass] – получают врезом в валки по большой оси овала и используют, как вытяжной в системе овал – ребровой овал.

Шестигранный калибр [hexahedral pass] (рис. 7.3, з) имеет форму шестигранного контура, врезанного в валки по большой диагонали. Разъем этого калибра расположен на его сторонах. Шестигранный калибр применяется в качестве чистового калибра при прокатке шестигранной стали и как черновой при прокатке шестигранной буровой стали, когда требуется равномерное и невысокое обжатие по проходам.

Шестиугольный калибр [hexagonal pass] врезается в валки по малой оси и применяется в вытяжной системе калибров шестиугольник – квадрат и как предчистовой при прокатке шестигранных профилей. Предчистовой шестиугольный калибр строят как обычный шестиугольный, но для компенсации уширения металла и предотвращения выпуклости боковых стенок чистового шестигранника дно калибра делают с выпуклостью 0,25 – 1,5 мм в зависимости от размеров профиля. Степень заполнения так

Дата добавления: 2019-02-08; просмотров: 7940;