ПРЕССОВЫЙ ИНСТРУМЕНТ. Основные детали прессового инструмента

Рациональный выбор технологического инструмента для прессования обеспечивает устойчивость ведения технологического процесса, получение высокого качества продукции, заданной производительности и снижения ее себестоимости.

Весь набор прессового инструмента при установке на прессе называют инструментальной наладкой, конструкцию которой видоизменяют в зависимости от устройства пресса и вида прессуемых изделий. Например, если на прессе осуществляют переход от прессования сплошных профилей к прессованию полых, то помимо матрицы меняют пресс-шайбу, пресс-штемпель и устанавливают оправку.

Известно несколько видов наладок, применяемых на гидравлических прессах и различающихся по виду пресс-изделий, способу прессования и типу используемого прессового оборудования. С помощью этих наладок получают следующие виды прессованной продукции.

1. Профили сплошного сечения из алюминиевых и магниевых сплавов, получаемые прямым прессованием, на прессах с мундштучным матрицедержателем.

2. Профили сплошного сечения из алюминиевых и магниевых сплавов, получаемые обратным прессованием, на прессах с мундштучным матрицедержателем.

3. Профили сплошного сечения из алюминиевых и магниевых сплавов, получаемые прессованием с прямым и обратным истечением на прессах с поперечно-перемещающимся матрицедержателем.

4. Полые профили из алюминиевых сплавов, прессуемые на трубопрофильных прессах с прошивной системой.

5. Полые профили из алюминиевых сплавов, прессуемые на прутковопрофильных прессах без прошивной системы.

6. Полые профили из алюминиевых сплавов, прессуемые на прутковопрофильных прессах через комбинированную матрицу.

7. Профили из титановых сплавов, прессуемые на прутковопрофильных прессах через разъемные матрицы.

8. Профили периодически изменяющегося сечения из алюминиевых сплавов, прессуемые на прутковопрофильных прессах через разъемные матрицы.

Эти инструментальные наладки представляют собой системы: матричный комплект – контейнер — пресс-штемпель или матричный комплект – контейнер – оправка – пресс-штемпель и различаются или устройством матричного комплекта, или введением оправки. Некоторые из основных видов инструментальной наладки представлены ниже на рис. 13.1 – 13.3.

В гидравлических прессах основным прессовым инструментом считают матрицы, матрицедержатели, иглы, пресс-шайбы, пресс-штемпели, иглодержатели и контейнеры.

По сравнению с прутковопрофильными прессами, инструментальные наладки, применяемые на трубопрофильных прессах, имеют свои особенности, обусловленные наличием деталей, необходимых для проведения прошивки сплошной заготовки (рис. 13.3).

Инструмент гидравлических прессов условно разделяют на детали подвижного узла и детали неподвижного узла. К неподвижному узлу при прямом прессовании относят контейнер и устройство для крепления матриц, которые при экструдировании изделий не перемещаются с металлом заготовки.

В состав подвижного узла входят пресс-штемпель, пресс-шайба, иглодержатель и игла. Подобное разделение инструмента целесообразно для анализа условий его работы, способов крепления и обслуживания.

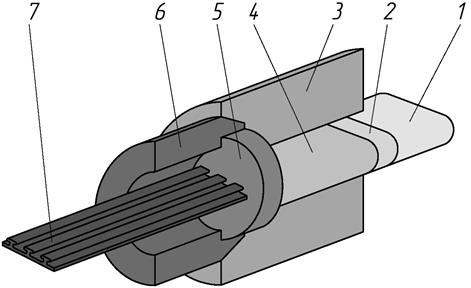

Рис. 13.1. Схема инструментальной наладки для прямого прессования на горизонтальном прессе: 1 – пресс-штемпель; 2 – пресс-шайба; 3 – заготовка; 4 – внутренняя втулка контейнера; 5 – матрица; 6 – матрицедержатель; 7 – пресс-изделие

Рис. 13.2. Схема инструментальной наладки для обратного прессования трубы на горизонтальном прессе: 1 – труба; 2 – пресс-штемпель; 3 – игла; 4 –контейнер; 5 – матрица; 6 – заглушка

Рис. 13.3. Схема инструментальной наладки для прессования трубы на трубопрофильном прессе: 1 – пресс-штемпель; 2 – иглодержатель; 3 – игла; 4 –пресс-шайба; 5 – контейнер; 6 – матрица; 7 – матрицедержатель; 8 – мундштук; 9 – труба

При рассмотрении вопросов стойкости и долговечности инструмента тяжелонагруженный рабочий инструмент для горячего прессования металлов можно разделить на две группы.

В первую группы включают детали, непосредственно контактирующие в процессе прессования с металлом: иглы, матрицы, пресс-шайбы, матрицедержатели и внутренние втулки контейнеров. Ко второй группе относят промежуточные и наружные втулки контейнеров пресс-штемпели, головки матрицедержателей или матричные доски, которые в непосредственный контакт с прессуемым металлом не вступают.

В наиболее тяжелых условиях работает инструмент первой группы, подвергающийся высоким напряжениям (до 1000 – 1500 МПа), циклическим знакопеременным нагрузкам, воздействию высоких температур, сопровождаемому резкими теплоосменами и перепадом температур, интенсивному абразивному воздействию деформируемого металла и пр.

Особенности эксплуатации инструмента, относящегося к первой группе обусловливает то, что затраты на инструмент данной группы могут достигать 70 – 95 % всех затрат на рабочий инструмент типового пресса. Ниже рассмотрены основные конструкции деталей, входящих в прессовый инструмент.

Контейнер служит приемником слитка, нагретого при прессовании алюминия и его сплавов до 400 – 500 °С, меди и ее сплавов до 650 – 980 °С, никеля и его сплавов до 1000 – 1150 °С. В процессе выдавливания он воспринимает полное давление со стороны прессуемого металла в условиях интенсивного трения при высокой температуре. Радиальные давления (давления в направлении радиуса внутренней втулки) на стенки контейнера достигают 800 – 1200 МПа. К этим давлениям добавляется действие комплекса различных напряжений, которые складываются с радиальными и образуют так называемые эквивалентные напряжения, которые могут превышать радиальные примерно в 2,5 раза. Для обеспечения достаточной стойкости контейнеры изготовляют составными из двух – четырех втулок. По габаритам контейнер – это самая крупная деталь сборки прессового инструмента, масса которого может достигать 100 т. Корпуса контейнеров и наружные втулки, которые изготовляют обычно из крупных поковок стали 50 (или легированной стали), служат на прессах средней мощности (30 – 50 МН) в течение нескольких лет (до 5 лет). Внутренние же втулки выходят из строя после 6 – 8 тыс. прессовок. Внутренние втулки контейнеров изготовляют обычно из теплостойких сталей, имеющих высокие прочностные характеристики марок 3ХВ4СФ, 38ХН3МФА, 4ХНВ и др. Типовая конструкция трехслойного контейнера представлена на рис. 13.4.

Рис. 13.4. Контейнер: 1 – внутренняя втулка, 2 – средняя втулка, 3 – наружная втулка, 4 – отверстия для медных стержней нагревателя контейнера

Для производства панелей сложной конфигурации с продольными стрингерами применяют плоский контейнер, у которого рабочая втулка имеет внутреннюю полость в виде прямоугольника со скругленными малыми гранями (рис. 13.5).

Для повышения ресурса работы внутренних втулок широко используют упрочняющую наплавку рабочих поверхностей втулок порошковой проволокой, обеспечивающую создание многослойного материала с прочным поверхностным слоем. Основной причиной выхода рабочих втулок контейнеров из строя при темпе прессования 25 – 35 прессовок в час являются крупные разгарные трещины, причиной возникновения которых являются большие перепады температур (чередование циклов нагрева и охлаждения) на поверхности втулки в процессе прессования. Для уменьшения температурных напряжений применяют предварительный подогрев контейнеров при помощи систем нагрева сопротивлением и индукционного нагрева. Первый вид нагрева в основном применяют для нагрева до 500 °С, например, для прессов, специализирующихся на прессовании алюминиевых сплавов. Для нагрева контейнеров выше 500 °С чаще применяют индукционный нагрев.

Рис. 13.5. Схема прессования панелей из плоского контейнера: 1 – пресс-штемпель; 2 – пресс-шайба; 3 – контейнер; 4 – заготовка; 5 – матрица; 6 – матрицедержатель; 7 – пресс-изделие

Повышение темпа прессования до 50 – 70 прессовок в час на современных прессах приводит к интенсивному разупрочнению материала втулок в процессе работы и их пластическому износу, что обусловливает необходимость создания системы охлаждения контейнеров. Охлаждаемые контейнеры могут иметь различное конструктивное исполнением, обеспечивающим подвод и отвод охлаждающих жидкостей.

Матрицедержатель запирает выходную сторону контейнера и входит в соединение с ним по конусной поверхности. В центральной части матрицедержателя размещено гнездо для посадки матрицы. Матрицы устанавливают либо с торца матрицедержателя либо с его внутренней стороны. Коническая поверхность сопряжения матрицедержателя с контейнером испытывает большие нагрузки, поэтому матрицедержатели изготовляют из жаропрочных штамповых сталей с высокими прочностными характеристиками (38ХН3МФА, 5ХНВ, 4Х4НВФ и др.).

Применение на современных прессах более благоприятных условий охлаждения и смазки снижает температурную нагрузку и повышает срок службы матрицедержателей.

Пресс-штемпель передает усилие от главного цилиндра к прессуемому металлу и воспринимает полную нагрузку от давления прессования. Для предохранения торца пресс-штемпеля от контакта с нагретой заготовкой используют сменные пресс-шайбы, которые не скреплены с пресс-штемпелем, а после каждого цикла прессования удаляются из контейнера вместе с пресс-остатком для разделения и использования в следующем цикле. Исключение составляет полунепрерывное прессование, при котором пресс-шайба закреплена на пресс-штемпеле и после окончания цикла возвращается в исходное положение через полость контейнера. Исходя из условий работы, пресс-штемпели изготовляют из кованых легированных сталей, имеющих высокие прочностные характеристики (38ХН3МФА, 5ХНВ, 5ХНМ, 27Х2Н2МВФ).

В практике прессования используют прутковые и трубные пресс-штемпели. Пресс-штемпели сплошного сечения применяют для прессования сплошных профилей, а также труб на прутково-профильных прессах с подвижной оправкой, закрепленной на пресс-штемпеле и перемещающейся вместе с ним. Пресс-штемпели с полостью используют для прессования труб на трубопрофильных прессах с неподвижной оправкой, а также при обратном прессовании, когда пресс-штемпель является одновременно и матрицедержателем. Прутковые пресс-штемпели горизонтальных прессов при прессовании с образованием рубашки имеют на переднем торце центральный палец, предназначенный для центровки пресс-шайбы.

Прутковые пресс-штемпели вертикальных прессов на переднем торце снабжены резьбой для крепления пресс-шайбы, которая в случае прессования труб служит иглодержателем. Пресс-штемпели для прессования труб имеют по всей длине отверстие, предназначенное для размещения в нем иглодержателя с иглой. Конструкция пресс-штемпелей показана на рис. 13.6.

|

|

| а | б |

Рис. 13.6. Пресс-штемпели: а – сплошной; б – полый

На нерабочем торце пресс-штемпеля имеется хвостовик, служащий для крепления пресс-штемпеля к прессующей траверсе пресса. Пресс-штемпели изготовляют как цельными, так и сборными. Применение сборных пресс-штемпелей позволяет использовать для их изготовления поковки меньшего диаметра.

В процессе эксплуатации пресс-штемпель в непосредственный контакт с нагретым металлом не вступает. При хорошей центровке его с контейнером и соблюдении правил эксплуатации стойкость их достаточно высока. Фактический расход пресс-штемпелей диаметром 200 – 400 мм на горизонтальных прессах составляет при прессовании медных и никелевых сплавов 2 – 3 шт. на 10000 т пресс-изделий.

Основными дефектами пресс-штемпелей являются продольный изгиб и смятие рабочего торца.

Основное назначение рабочих пресс-шайб заключается в том, чтобы исключить непосредственный контакт пресс-штемпеля и нагретой заготовки. Пресс-шайбы, в процессе деформации воспринимают полное давление прессования и подвергаются циклическому температурному нагружению, поэтому их изготовляют из поковок штамповых сталей (5ХНМ, 5ХНВ, 4Х4ВМФС, 3Х2В8Ф и др.). В процессе прессования пресс-шайбы выходят из строя из-за растрескивания, а также разупрочнения и деформации кромок. Эту деталь прессового инструмента рассчитывают на напряжение сжатия и смятия. При прессовании зазор между втулкой контейнера и пресс-шайбой должен составлять 0,1 – 0,7 мм. Твердость пресс-шайбы после термообработки должна быть ниже твердости втулки контейнера, чтобы при продвижении по контейнеру не задирать его внутреннюю поверхность. Для исключения перегрева пресс-шайб в процессе прессования используют набор пресс-шайб (6 – 8 шт.), что позволяет организовать эффективный режим их охлаждения и существенно повысить стойкость, как самих пресс-шайб, так и пресс-штемпелей.

На рис. 13.7 показана конфигурация сплошной и полой пресс-шайб.

|

|

| а | б |

Рис. 13.7. Пресс-шайба для прессования

Основными причинами выхода пресс-шайб из строя являются глубокие радиальные трещины и пластическая деформация (затекание на рабочий торец) кромки.

Иглодержательпредназначен для закрепления иглы и передачи усилия к ней от подвижной траверсы прошивного устройства, к штоку которого он крепится резьбовым участком. Иглодержатели работают в условиях низких температур и невысоких нагрузок и наиболее часто выходят из строя из-за смятия или срыва резьбы, предназначенной для крепления иглы, под влиянием растягивающих усилий при выдавливании изделий.

Инструмент для прошивки заготовки называется игла, а для формирования внутренней полости в трубах и полых профилях – оправкой. Иногда эти функции выполняет один инструмент. При прессовании полой заготовки оправку крепят в пресс-штемпеле (прессование с подвижной иглой на прутково-профильном прессе) или а иглодержателе (прессование на трубопрофильном прессе с прошивной системой. При прессовании полых профилей из сплошной заготовки игла-оправка является составной частью комбинированной матрицы. В цикле прессования игла испытывает знакопеременную нагрузку (сжатие и продольный изгиб при прошивке, растяжение при выдавливании) в условиях разогрева до высоких температур от контакта с прессуемым металлом, что приводит к быстрому выходу иглы из строя. На оправку при прессовании действуют растягивающие напряжения, возникающие в результате трения между оправкой и прессуемым металлом, движущимся по ней, а также радиальные сжимающие напряжения. Кроме того, обе детали быстро нагреваются от прессуемого металла вследствие небольшого диаметра. Иглы и оправки выходят из строя из-за поломок по поперечному сечению в рабочей части или в резьбе по месту крепления или из-за образования глубоких трещин и рисок по поверхности и т.д.

Стойкость игл диаметром 30 – 60 мм при прессовании на горизонтальных прессах тяжелых сплавов колеблется в пределах от 40 до 200 прессовок. Поэтому к механическим свойствам материалов игл (особенно малых размеров) предъявляются повышенные требования. Для изготовления игл применяют такие стали, как ХН62МВКЮ, ЖС6К – для диаметра до 20 мм; 5Х3В3МФС, 3Х2В8Ф – для диаметров 20 – 35 мм; 4Х4ВВМФС, 3Х2В8Ф – для диаметров 35 – 50 мм; 4ХВ2С – для диаметров 50 – 70 мм и 38ХН3МФА, 4Х5В2ФС – для диаметров свыше 70 мм.

Низкая стойкость прессовых игл обусловливает большое разнообразие их конструкций. На рис. 13.8 схематически представлены иглы вертикальных и горизонтальных прессов, применяемые при прессовании труб и профилей постоянного поперечного сечения.

|

|

| а | б |

Рис. 13.8. Иглы вертикального (а) и горизонтального (б) прессов

Для повышения стойкости игл, в некоторых случаях, применяют составные охлаждаемые у которых в полость иглы подают охлаждающую жидкость, температуру и расход которой регулируют в зависимости от темпа прессования и температуры прессуемого сплава.

Деталь прессового инструмента, которая при прессовании обеспечивает получение профиля требуемых размеров и качество его поверхности, называется матрица. Обычно матрицу выполняют в виде диска с прорезанным в нем каналом, форма поперечного сечения которого должна соответствовать сечению прессуемого профиля. Диаметр матрицы зависит от размеров контейнера и заготовки, а толщину матрицы выбирают исходя из конструктивных и технологических соображений.

Матрица работает в исключительно тяжелых условиях действия высоких температур и удельных усилий при минимальных возможностях смазки и охлаждения. Эту деталь считают наиболее ответственной и наиболее подверженной износу, входящей в сборку прессового инструмента. По количеству отверстий матрицы бывают одно- и многоканальными. Количество отверстий в матрице определяется видом изделия и необходимой производительностью пресса. По конструкции матрицы делят на две группы: первая предназначена для получения изделий сплошного поперечного сечения или полых профилей, прессуемых трубным методом из полой заготовки, а вторая служит для прессования полых профилей из сплошной заготовки и представляет собой сочетание матрицы с оправкой (комбинированная матрица). Матрица формирует контур пресс-изделия и определяет точность его размеров и качество поверхности.

Для прессования основной массы труб и прутков из цветных металлов и сплавов применяют матрицы разных типов, некоторые из которых представлены на рис. 13.9.

|

|

|

|

| а | б | в | г |

Рис. 13.9. Типы матриц: плоская (а); радиальная (б); сборная (в): 1 – вставка; 2 – обойма; коническая (г): 3 – рабочий конус; 4 – калибрующий поясок

Поверхность обжимающей части пластической зоны матрицы, со стороны входа в нее металла, может иметь разную форму. Практикой установлено, что оптимальный угол входного конуса в канал матрицы составляет 60 – 100°. С ростом угла конуса появляются мертвые зоны, уменьшающие возможность попадания в изделие загрязненных частей слитка.

Окончательные размеры изделие получает при прохождении через калибрующий поясок, длина которого определяется видом прессуемого металла. Часто для повышения срока службы матрицу делают разъемной, а поясок выполняют из твердых сплавов, например, победита.

Матрицы бывают монолитными и составными (разъемными). Монолитные матрицы обычно применяют для прессования алюминиевых и магниевых сплавов, а составные, например, для титановых сплавов. Разъемные матрицы позволяют облегчить удаление отпрессованного профиля с пресс-остатком и разделить профиль и пресс-остаток вне пресса. Кроме того, разъем матрицы позволяет наносить на рабочие пояски защитные покрытия, которые повышают их стойкость. Например, на матрицы для прессования титановых сплавов наносят плазменным напылением теплозащитное покрытие Zr02 или А1203.

Матрицы изготовляют из штамповых и жаропрочных сталей (3Х2В8Ф, 4Х3М2ВФГС, 4Х4НМВФ, 30Х2МФН), а матричные вставки из твердых сплавов (ВК6, ВК15, ЖС6К). Стальные матрицы располагаются непосредственно в матрицедержателе. При прессовании алюминиевых сплавов матрицы подвергают азотированию для уменьшения трения и налипания.

Матрицы из штамповых сталей при прессовании алюминиевых сплавов выходят из строя вследствие износа калибрующего канала после достаточно длительной эксплуатации. При прессовании медных и никелевых сплавов они выходят из строя вследствие разупрочнения и пластической деформации калибрующего канала уже после 10 – 30 прессований. После этого их реставрируют расточкой, в результате чего их общая стойкость достигает 70 – 120 пресс-изделий.

Матрицы из твердых и жаропрочных сплавов применяются в виде вставок 1, устанавливаемых в обоймы 2 (рис. 13.9, в), что позволяет не только экономить дорогостоящие материалы, но и повысить стойкость матриц. При использовании сборных матриц со вставками из жаропрочных сплавов их стойкость повышается в 2 – 3 раза по сравнению со стойкостью цельных матриц из того же материала. Матрицы из жаропрочных и твердых сплавов выходят из строя в основном вследствие образования крупных разгарных трещин после 120 – 180 прессовок. Причем первые мелкие трещины на них появляются после 20 – 50 прессовок.

Для прессования полых профилей применяют комбинированные матрицы, конструкции которых различаются по форме и размерам сварочной зоны и геометрии рассекателя. Все конструкции комбинированных матриц в зависимости от числа одновременно прессуемых изделий делятся на одно- и многоканальные.

Одноканальные матрицы в зависимости от конструкции имеют разные типы рассекателей (выступающие, полуутопленные, утопленные, плоские), а также могут быть капсульными и мостиковыми. Матрица, имеющая выступающий рассекатель (рис. 13.10) имеет свободный доступ металла к зоне сварки. Сечение рассекателя у такой матрицы имеет форму эллипса. При прессовании через такую матрицу пресс-остаток удаляют после каждого цикла, вырывая его из матричной воронки или прессуя следующую заготовку. Эту операцию осуществляют резким отводом контейнера от матрицы.

Рис. 13.10. Комбинированная матрица с выступающим рассекателем: 1 – опорная стойка; 2 – гребень рассекателя; 3 – игла; 4 – втулка матрицы; 5 - корпус

В большинстве случаев комбинированные матрицы выполняются сборными. Это облегчает их обслуживание и дает возможность снизить затраты на их изготовление (рис. 13.11).

Рис. 13.11. Сборная комбинированная матрица: 1 – рассекатель; 2 – матрица; 3 – подкладка; 4 – матрицедержатель; 5 – обойма; 6 – опорное кольцо; 7 – штифт; 8 – игла рассекателя

Особое распространение в настоящее время получили камерные и мостиковые матрицы при изготовлении профилей для оконных, дверных, фасадных рам (рис. 13.12).

Рис. 13.12. Комбинированная сборная матрица с крестообразным рассекателем

Оборудование и инструмент для прессования постоянно совершенствуются, что позволяет повышать эффективность данного вида обработки металлов давлением.

Дата добавления: 2019-02-08; просмотров: 5178;