Автоматизация производства нефтепродуктов

5.2.1. Автоматизация управления процессами первичной переработки нефти

Обезвоженная и обессоленная нефть (после блока ЭЛОУ) поступает в колонну отбензинивания 1 (рис.5.4), где происходит испарение легкокипящих фракций (бензина, воды), которые уходят из верхней части колонны, проходят воздушный 2 и водяной 3 конденсаторы-холодильники и поступают в емкость 4. Газ из нее поступает к фракционному абсорберу; отстоявшаяся вода отводится в канализацию; часть бензина подается насосом на орошение колонны 1, а остальной бензин поступает в емкость 19 и далее в стабилизационную колонну 32. Часть отбензиненной нефти с низа колонны забирается насосом 8 и направляется в трубчатую печь 7, откуда возвращается в колонну 1. Остальная нефть насосом 6 через печь 9 подается в колонну 14. Из верхней части колонны 14 пары бензина и воды поступают сначало в воздушный конденсатор 15, а затем в водяной 16. Конденсат собирается в емкости 10, откуда насосом 11 частично подается в колонну 14 в качестве острого орошения. Остальной конденсат поступает в емкость 19. Оставшаяся в емкости 10 вода отводится в канализацию, а газ сбрасывается на факел.

В нижнюю часть колонны 14 подается водяной пар для более полного извлечения светлых нефтепродуктов из мазута. Для съема тепла в колонне применяют два циркуляционных орошения – верхнее (ВЦО) и нижнее (НЦО). Для этого жидкость из колонны забирается насосами 13 и 17, проходит через теплообменники 12 и 18 и возвращается в колонну 1. В теплообменниках 12 и 18 осуществляется подогрев сырой нефти перед поступлением в колонну 1. Мазут из нижней части колонны 14 забирается насосом 21, прокачивается через печь 9 и поступает на вакуумную колонну 38. Из колонны 14 отбираются три боковых погона, которые подаются в отпарную колонну, состоящую из трех самостоятельных секций 22, 23, 24.

В каждую секцию подается водяной пар, способствующий извлечению легких фракций. Эти фракции возвращаются в колонну 14, а освобожденные от них целевые продукты насосами 25 – 27 через воздушные холодильники 28 – 30 подаются в парк. Продукт из секции 23 используют для подогрева бензина перед поступлением его в стабилизационную колонну 32 (см.теплообменник 31), а продукт из секции 22 частично идет в качестве абсорбента во фракционирующий абсорбер.

Пары из верхней части стабилизационной колонны 32 проходят через воздушный конденсатор-холодильник 33. Конденсат сливается в емкость 34, откуда насосом 35 частично поступает в колонну 32 в качестве орошения, другая его часть (головка стабилизации) выводится в установки. Сухой газ из емкости 34 отводится в топливную сеть. Нижний продукт колонны 32 – стабильная бензиновая фракция – поступает через печь 36 на установку вторичной перегонки бензина, где разделяется на узкие фракции. Для поддержания теплового режима в колонне 32 часть бензиновой фракции насосом 37 прокачивается через печь 36, где испаряется и в виде паров возвращается в колонну.

Из верхней части вакуумной колонны 38 водяные пары, газы разложения, небольшое количество дизельной фракции поступают в конденсатор 47. Конденсат направляется на прием сырьевых насосов, а несконденсировавшиеся газы отсасываются эжектором (на рис. не показан), обеспечивающим разрежение в колонне.

Для снижения температуры в нижней части колонны 38 и облегчения испарения легких компонентов в колонну вводится перегретый водяной пар.

Для съема тепла в колонне 38 предусматривается три циркуляционных орошения – верхнее (ВЦО), среднее (СЦО) и нижнее (НЦО). Для этого с определенных тарелок колонны насосами 40, 42 и 44 забирается жидкость (фракции), которая проходит через теплообменники 39, 41 и 43 и частично возвращается в колонну. Другая часть жидкости, прошедшей через теплообменники, возвращается на колонну 32.

Остаток вакуумной перегонки – гудрон – через теплообменник 46 выводится из установки. В теплообменнике 39 происходит подогрев химически очищенной воды. В теплообменниках 41, 43 и 46 осуществляется подогрев сырой нефти перед поступлением ее в колонну 1.

Автоматическое регулирование процесса первичной переработки нефти. Поддерживаются постоянные температуры в верхней и нижней частях колонны 1, для чего используют схемы связанного регулирования. Стабилизации подлежат давление в верхней части колонны 1; температура конденсата после водяного конденсатора 3 (связанное регулирование); расходы жидкости, поступающей в печь 7. Регулируют уровень конденсата в емкости 4 отводом части конденсата в емкость 19. Для сброса воды, собирающейся в нижней части емкости 4, используют регулятор уровня. Уровень жидкости в нижней части колонны 1 стабилизируют изменением расхода ее через печь 9 (схема связанного регулирования). Так же, как и в колонне 1, регулируют давление и температуру в верхней части колонны 14, температуру конденсата после водяного конденсатора 16, уровень в нижней части колонны, уровни в емкости 10 (по аналогии с емкостью 4). Температуры в зонах ВЦО, НЦО колонны 14 стабилизируют изменением расходов орошений (связанное регулирование). Регулируют расходы водяного пара, поступающего в колонну 14 и секции отпарной колонны. Уровни в секциях регулируют изменением расходов целевых продуктов (фракций), уходящих из секций.

Температура в верхней части колонны стабилизации 32 регулируется изменением расхода головки стабилизации, поступающей от насоса 35 в эту колонну (связанное регулирование). Давление в верхней части колонны 32 регулируется изменением расхода сухого газа. Температура в нижней части этой колонны регулируется изменением расхода топлива, поступающего в печь 36 (связанное регулирование). Аналогично регулируется и температура бензина, уходящего из печи 36 на установку вторичной перегонки. Уровень в емкости 34 регулируется изменением расхода головки стабилизации, уходящей с установки.

Температура в зонах циркуляционных орошений вакуумной колонны 38 регулируется изменением расхода фракций, уходящих из колонны, что приводит к изменению расхода орошений, возвращаемых в колонну (связанное регулирование). Уровень в нижней части колонны 38 и расход водяного пара, подаваемого в нее, стабилизируют. Требуемое остаточное давление в колонне обеспечивается воздействием на работу эжектора.

5.2.2 Автоматизация управления процессом

каталитического крекинга

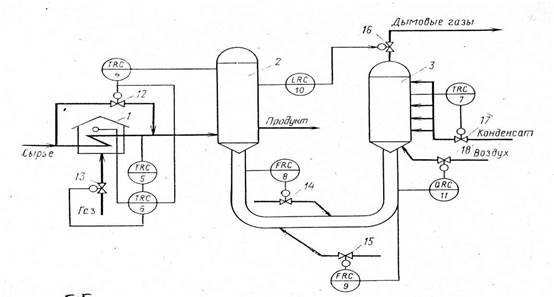

Каталитический крекинг различных видов дистиллятного и остаточного сырья предназначен для получения компонентов высокооктановых бензинов и газа с высокой концентрацией пропан-пропиленовой и бутан-бутиленовой фракций. Процесс протекает при температуре 420-5500С и давлении 0,1-0,2 Мпа в присутствии алюмосиликатных, цеолитсодержащих и других катализаторов. Основным узлом установки каталитического крекинга является реакторно-регенераторный блок. Функциональная схема системы автоматического регулирования реакторно-регенераторного блока установки каталитического крекинга изображена на рис 5.5. Система предусматривает автоматическую стабилизацию переменных параметров, характеризующих работу трех самых важных агрегатов блока – нагревательной печи 1, реактора 2 и регенератора 3.

Рис.5.5 Схема автоматического регулирования реакторно-регенераторного блока установки каталитического крекинга:1-нагревательная печь; 2-реактор; 3- регенератор; 4-7 – регуляторы температур; 8, 9- регуляторы расходов; 10-регулятор уровня; 11 – регулятор закоксованности катализатора; 12-18 – регулирующие клапаны

Система регулирования состоит из ряда взаимосвязанных контуров, обеспечивающих стабилизацию следующих переменных процесса: температуры подогрева сырья в нагревательной печи, уровня кипящего слоя в ректоре, расхода закоксованного катализатора, выходящего из реактора, расхода регенерированного катализатора, выходящего из регенератора, температуры кипящего слоя в реакторе и в регенераторе, закоксованности катализатора, выходящего из регенератора. Реактор и регенератор, рассматриваемые с позиции автоматического регулирования, представляют собой многосвязанный объект с положительной обратной связью. Это вызвано тем, что увеличение содержания кокса на катализаторе на выходе из реактора при избытке воздуха в регенераторе вызывает увеличение температуры кипящего слоя регенератора и, следовательно, возрастание температуры кипящего слоя в реакторе. При этом увеличивается глубина разложения сырья и происходит дальнейшее коксование катализатора. Таким образом, система реактор – регенератор имеет тенденцию к неустойчивости. Указанная особенность объекта регулирования характерна не только для его теплового режима, но и для гидродинамического.

Ниже приведено описание систем автоматического регулирования реакторно – регенераторного блока. Автоматическое регулирование температуры подогрева сырья осуществляется по каскадной схеме, причем промежуточной координатой служит температура перевальной зоны печи. В качестве управляющего воздействия используют расход топливного газа в печь. Этот контур регулирования реализован с помощью регулятора 6, воздействующего на регулирующий клапан 13.

Температура подогрева сырья на выходе печи стабилизируется регулятором 5, выходной сигнал которого формирует задание регулятору 6. Применение для стабилизации температуры подогрева сырья каскадной САР целесообразно, поскольку основные возмущения (например, изменение давления в линии топливного газа) воздействуют на систему со стороны регулирующего органа. Другим обстоятельством служит то, что инерционность канала «расход топливного газа – температура перевальной зоны печи» значительно меньше инерционности канала «расход топливного газа – температура подогрева сырья».

Связанная система автоматического регулирования режима реактора предусматривает стабилизацию температуры и уровня кипящего слоя в реакторе, а также расхода катализатора из реактора в регенератор. Регулирование температуры в реакторе 2 осуществляется регулятором 4, воздействующим на регулирующий клапан 12, изменяющий расход холодного сырья через байпас помимо печи. Регулирование уровня осуществляется регулятором 10, изменяющим расход дымовых газов из регенератора 3 с помощью регулирующего клапана 16. Регулирование расхода катализатора из реактора в регенератор осуществляется регулятором 8 изменением подачи транспортирующего агента в подъемный стояк реактора путем воздействия на регулирующий клапан 14.

В процессе регулирования температуры кипящего слоя изменяется расход сырья через байпас и, следовательно, через печь. Поэтому в САР температуры сырья возникнут возмущения. Для стабилизации температурного режима печи и улучшение показателей качества сар температуры подогрева сырья в системе предусмотрена коррекция задания для регулятора температуры 6 от регулятора температуры 4, изменяющего расход топливного газа, поступающего в печь при изменении положения регулирующего клапана на байпасе холодного сырья.

САР технологического режима регенератора обеспечивает: стабилизацию температуры в регенераторе с помощью регулятора температуры 7,воздействующего на регулирующий клапан 17 подачей конденсата в охлаждающие змеевики регенератора; стабилизацию закоксованности катализатора, выходящего из регенератора с помощью регулятора 11, воздействующего на регулирующий клапан 18 подачей воздуха в регенератор; стабилизацию расхода катализатора из регенератора в реактор с помощью регулятора 9, воздействующего на регулирующий клапан 15 подачи транспортирующего агента.

5.2.3. Автоматизация управления процессом

гидроочистки дизельного топлива

Процесс гидроочистки дизельного топлива предназначен для удаления сернистых соединений из прямогонного дизельного топлива. Показателем эффективности процесса - является состав очищенного топлива (гидрогенизата).

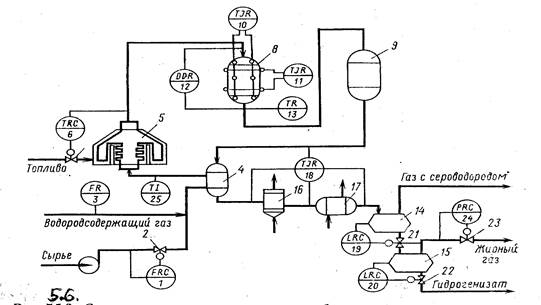

На рис.5.6. представлена функциональная схема автоматизации реакторного блока установки гидроочистки дизельного топлива. Сырье (расходкоторого стабилизируется с помощью регулятора 1 и регулирующего клапана 2) смешивается с циркуляционным водородсодержащим газом, расход которого контролируется с помощью датчика 3. Газо-сырьевая смесь, пройдя предварительно теплообменник 4, нагревается в печи 5 до температуры реакции. Температуру продукта на выходе печи стабилизируют с помощью регулятора 6 воздействием на регулирующий клапан 7 подачи топлива в печь.

Рис. 5.6. Схема автоматизации реакторного блока установки

гидроочистки дизельного топлива:

1—регулятор расхода; 2—регулирующий клапан; 3—датчик расхода; 4—теплообменник; 5—трубчатая печь; 6—регулятор температуры; 7—регулирующий клапан; 8-9 — реакторы; 10, 11—многоточечный автоматический потенциометр; 12—датчик перепада давлений (РDR); 13—датчик температуры; 14, 15—сепараторы; 16, 17—холодильники; 18 — многоточечный автоматический потенциометр; 19, 20—регуляторы уровня; 21, 23— регулирующие клапаны; 24—регулятор давления; 25—датчик температуры

После трубчатой печи нагретая смесь проходит последовательно реакторы 8 и 9. В реакторах содержащаяся в дизельном топливе сера соединяется с водородом циркуляционного газа. При работе реакторов особое внимание уделяют контролю теплового режима, для чего в них установлены многозонные термоэлектрические преобразователи, подключенные к многоточечному автоматическому потенциометру 10 (поскольку автомати зация обоих реакторов аналогична, она показана на примере одного реактора). Кроме того, осуществляется контроль температуры наружных стенок реакторов с помощью датчиков температуры в различных точках и потенциометра 11.

Состояние катализатора (степень его закоксованности) косвенно оценивают по перепаду давлений на входе и выходе реакторов, измеряемому датчиком 12. Температуру продуктов реакции на выходе реакторов контролируют датчиком 13.

Перед разделением продуктов реакции их тепло используют для нагрева газо-сырьевой смеси в теплообменнике 4. Перед разделением продуктов реакции в сепараторах 14 и 15 соответственно высокого и низкого давлений продукты реакции охлаждаются в воздушном и водяном холодильниках 16 и 17. Температуры продуктов реакции на входе и выходе теплообменника 4, холодильников 16 и 17 контролируют с помощью многоточечного автоматического потенциометра 18. Из верхней части сепаратора 14 отводится насыщенный сероводородом циркуляционный газ, а снизу -гидрогенизат, который в сепараторе 15 частично освобождается от растворенного в нем так называемого жирного газа., содержащего ряд компонентов. Из сепаратора 15 гидроочищенное дизельное топливо направляется на стабилизацию. Уровень в сепараторах регулируют с помощью регуляторов 19 и 20 воздействием на регулирующие клапаны 21 и 22 отбора гидрогенизата. Давление в сепараторе 15 стабилизируют с помощью регулятора 23 воздействием на регулирующий клапан 24 сброса газа.

Дата добавления: 2021-02-19; просмотров: 1514;