ОБОРУДОВАНИЕ ДЛЯ ПРЕССОВАНИЯ

В качестве оборудования для прессования наибольшее распространение получили прессы с гидравлическим приводом, которые являются машинами статического действия. Гидравлические прессы отличаются простотой конструктивного исполнения и в то же время могут развивать значительные усилия с помощью жидкости высокого давления (водная эмульсия или минеральное масло). Основными характеристиками гидравлических прессов являются номинальное усилие Рн, рабочий ход и скорость движения прессующей траверсы, а также размеры контейнера. Номинальное усилие пресса определяют, как произведение давления жидкости в рабочем цилиндре пресса на площадь (или сумму площадей) плунжера. Но номинальное усилие – это условная характеристика, которая не учитывает потери на преодоление сил трения, гидравлические потери и др., а действительное рабочее усилие пресса, развиваемое им в процессе прессования, составляет часть номинального усилия. Поэтому наибольшее усилие прессования, рассчитанное по всему принятому для данного пресса сортаменту пресс-изделий, должно составлять 70 – 90 % от номинального усилия. Скорость рабочего хода плунжера пресса легко регулируется изменением количества подаваемой в цилиндры жидкости. Прессы с механическим приводом от электродвигателя для прессования металла применяют реже.

Типовая гидропрессовая установка состоит из пресса I, трубопроводов II, органов управления III и привода IV (рис. 12.1).

Рис. 12.1. Схема гидропрессовой установки: I – пресс; II – трубопроводы; III – органы управления; IV – привод; 1 – станина; 2 – цилиндр; 3 – плунжер; 4 – инструмент; 5 – заготовка; 6 – возвратные цилиндры

Конструкция гидравлического пресса включает станину 1, служащую для замыкания развиваемых усилий, рабочего цилиндра 2, в котором развивается давление жидкости, плунжера 3, воспринимающего это давление и передающего это усилие через инструмент 4 на заготовку 5. Для осуществления обратного хода в гидравлических прессах предусмотрены возвратные цилиндры 6.

Приводом гидравлических прессов называется система, обеспечивающая получение жидкости высокого давления, и ее аккумулирование. Приводом могут быть насосы или насосно-аккумуляторные станции. Насосы применяют как индивидуальный привод на прессах малой и средней мощности, работающих с небольшими скоростями. Для мощных прессов или группы прессов применяют насосно-аккумуляторный привод, отличающийся от индивидуального насосного тем, что в сеть высокого давления добавлен аккумулятор – баллон для накопления жидкости высокого давления. По мере работы прессов жидкость в аккумуляторе периодически расходуется и снова накапливается. Такой привод обеспечивает высокую скорость движения инструмента и необходимое усилие пресса.

В зависимости от назначения и конструкции прессы подразделяют на прутково-профильные и трубопрофильные, по расположению – на вертикальные и горизонтальные. В отличие от прутковопрофильных прессов, трубопрофильные прессы оборудованы независимым приводом иглы (прошивной системой).

По методу прессования прессы подразделяют на прессы для прямого и обратного прессования, а по усилию – на прессы малого (5 – 12,5 МН), среднего (15 – 50 МН) и большого (более 50 МН) усилия.

Отечественные заводы по обработке цветных металлов и сплавов в основном применяют вертикальные прессы усилием 6 – 10 МН и горизонтальные – 5 – 300 МН. Зарубежные предприятия используют вертикальные прессы с диапазоном усилий от 3 до 25 МН, а горизонтальные с усилиями от 7,5 до 300 МН.

В состав большинства прессовых установок, кроме самого пресса, входят устройства для нагрева и передачи слитков от печи к прессу, а также оборудование, расположенное со стороны выхода изделия из пресса: холодильник, механизмы правки, резки и сматывания изделий.

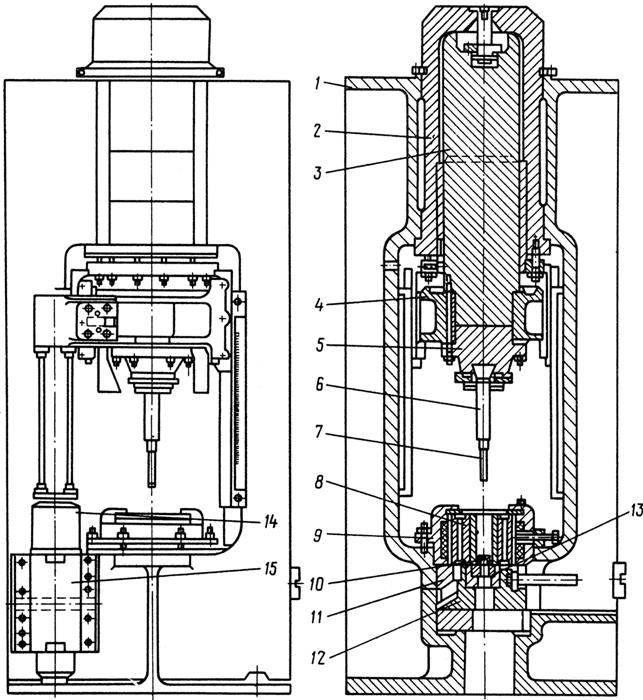

Если сравнить вертикальные и горизонтальные прессы, то каждый из этих типов имеет свои недостатки и преимущества. Так, благодаря небольшому ходу главного плунжера, вертикальные прессы по числу прессовок в час значительно превосходят горизонтальные. Вследствие вертикального расположения движущихся частей эти прессы легче центрируются, имеют лучшие условия для работы со смазкой контейнера, что позволяет получать на них трубы с более тонкими стенками и меньшим разбросом по толщине стенки. На предприятиях по обработке цветных металлов применяют вертикальные прессы без прошивной системы и с прошивной системой. Оба типа прессов в основном используют для получения труб ограниченной длины и диаметром от 20 до 60 мм. Для прессов первого типа используют полую заготовку, которую также обтачивают по наружному диаметру для снижения разброса по толщине стенки трубы. Для прессов с прошивной системой применяют сплошную заготовку, прошивку которой осуществляют на прессе. Схема вертикального пресса без прошивной системы представлена на рис. 12.2.

После каждой операции прессования ползун 12 при помощи гидроцилиндра перемещается вправо, происходит отрезка изделия, а матрица с пресс-остатком по склизу ползуна скатывается в тару. Обратный ход главного плунжера осуществляется благодаря цилиндру 14, закрепленному на станине. Конструкция вертикального пресса позволяет производить 100 – 150 прессовок в час.

Однако, не смотря на это, горизонтальные прессы распространены больше благодаря возможности прессования более длинных изделий, в том числе с большим поперечным сечением. Кроме того, этот тип прессов в работе легче согласуется со средствами автоматизации. На рис. 12.3 и 12.4 представлены, соответственно, прутковопрофильный и трубопрофильный горизонтальные прессы.

Прутковопрофильные прессы проще по конструкции, чем трубопрофильные прессы, в основном из-за того, что в их состав не входит прошивное устройство. В конструкцию представленного на рис. 12.3 пресса, входит подвижный контейнер 3, способный двигаться за счет цилиндров перемещения контейнера 9 вдоль оси пресса, главный цилиндр 6, в который поступает жидкость высокого давления, обеспечивающая создание усилия прессования, передаваемого через пресс-штемпель 10 и пресс-шайбу на заготовку. С помощью возвратных цилиндров 7 за счет жидкости низкого давления происходит перемещение подвижной траверсы 8. На таких прессах можно прессовать и трубы, но для этого следует использовать или полую заготовку или при сплошной заготовке вести прессование через комбинированную матрицу.

Рис 12.2. Общий вид вертикального пресса: 1 – станина; 2 – главный цилиндр; 3 – главный плунжер; 4 – подвижная траверса; 5 – головка; 6 – пресс-штемпель; 7 – игла; 8 – контейнер; 9 – контейнеродержатель; 10 - матрица; 11 – плита; 12 – ползун; 13 – нож; 14 – цилиндр; 15 – кронштейны

Рис. 12.3. Общий вид горизонтального прутковопрофильного пресса: 1 – матричная доска; 2 – колонна; 3 – контейнер; 4 – контейнеродержатель; 5 – прессующая траверса; 6 – главный цилиндр; 7 –возвратный цилиндр; 8 – задняя поперечина; 9 – цилиндр перемещения контейнера; 10 – пресс-штемпель; 11 – матричный узел; 12 – передняя поперечина; 13 – станина пресса

Рис. 12.4. Общий вид горизонтального трубопрофильного пресса: 1 – передняя поперечина; 2 – задняя поперечина; 3 – колонна; 4 – матричный узел; 5 – контейнер; 6 – цилиндр; 7 – приемный стол; 8 – клиновой затвор; 9 – гидроцилиндр; 10 – пила; 11 – ножницы; 12 – фундаментная плита; 13 – главный цилиндр; 14 – главный плунжер; 15 – подвижная поперечина; 16 – пресс-штемпель; 17 – хвостовик; 18 – шток прошивной системы; 19 – траверса прошивной системы; 20 плунжер; 21 – цилиндр прошивной системы; 22 – игла

Массивным основанием трубопрофильного пресса (рис. 12.4) является фундаментная плита 12, на которой смонтированы передняя 1 и задняя поперечины 2, которые связаны четырьмя мощными колоннами 3. Эти детали пресса несут основную нагрузку при прессовании. Главный цилиндр, с помощью которого создается усилие рабочее прессования, и возвратный цилиндр, предназначенный для перемещения пресс-штемпеля в исходное положение, закреплены в задней поперечине 2. В описываемой конструкции пресса задняя поперечина выполнена заодно с главным цилиндром 13. Подвижная траверса 15 с пресс-штемпелем 16 соединена с передней горловиной главного плунжера 14. Подвижный шток 18, закрепленный на подвижной траверсе 19 прошивной системы входит в полость главного плунжера и его хвостовик 17. В канале подвижного полого штока 18 расположена труба, по которой подается вода для охлаждения прошивной иглы 22. Охлаждающая вода от иглы отводится по каналу полого штока. Вся телескопическая система заключена в кожух хвостовика 17. В свою очередь, траверса закреплена на плунжере 20 цилиндра прошивки 21. Прошивная траверса 19 и шток 18 при прошивке движутся автономно от главного плунжера, а при прессовании синхронно с ним. Матричный узел 4 с примыкающим к нему контейнером 5 через клиновой затвор 8 опирается на переднюю поперечину. Клиновой затвор снабжен гидроцилиндром 9. При отделении пресс-остатка и смене матрицы мундштук с матрицедержателем выводится из поперечины цилиндром 6, который смонтирован в раме приемного стола 7. Изделие отрезается от пресс-остатка пилой 10 или ножницами 11. Пила при помощи гидравлических цилиндров, работающих на масле, поднимается или опускается для совершения операции резки.

Прессование труб на трубопрофильном прессе состоит из следующих операций. Заготовка, нагретая в печи, скатывается по желобам на промежуточный стол, обволакиваясь при этом смазочным материалом, и переносится на лоток. Перед слитком на этот же лоток перед заготовкой устанавливают пресс-шайбу и перемещают лоток на уровень контейнера 5 до совмещения оси слитка с осью контейнера. После этого заготовку с пресс-шайбой с помощью пресс-штемпеля 16 на холостом ходу плунжера главного цилиндра 14 заталкивают в подогреваемый контейнер. Для остановки подвижной траверсы 15 в момент достижения заданной высоты пресс-остатка перед контейнером установлен ограничитель хода. Затем под действием жидкости высокого давления в цилиндре прошивной системы 21 совершается рабочий ход, и заготовка прошивается иглой 22. Прессование трубы путем выдавливания металла в зазор между каналом матрицы и иглой осуществляется давлением пресс-штемпеля 16 через пресс-шайбу на заготовку за счет жидкости высокого давления в главном цилиндре. По окончании цикла прессования прошивная и прессующая траверсы совершают обратный ход до крайнего заднего положения, контейнер отводится, чтобы обеспечить проход пилы 10, которая подводится гидравлическими цилиндрами, отрезает пресс-остаток и отводится в исходное положение. Далее следуют операции по удалению пресс-остатка с остатком трубы и их разделение с помощью ножниц 11. Затем иглу выдвигают для охлаждения и смазки

На заводах по обработке сплавов цветных металлов эксплуатируются как отечественные прессы, так и прессы ряда зарубежных фирм.

В соответствии с технологией прессования гидравлический пресс должен иметь также и вспомогательные механизмы, используемые для выполнения таких операций, как подача слитка в нагревательную печь, отрезка пресс-остатка и его уборка, транспортировка отпрессованных прутков и их отделка, а при необходимости и термическая обработка. Характерным для современных прессов является их полная механизация и автоматизация с программным управлением выполнения основных и вспомогательных операций, начиная от подачи заготовки в нагревательную печь, самого процесса прессования и кончая упаковкой готовых изделий.

Дата добавления: 2019-02-08; просмотров: 2828;