ПРЕССОВАНИЕ ПОЛЫХ ПРОФИЛЕЙ

Прессование труб

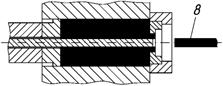

В технологии прессования используют прямое и обратное прессование труб с неподвижной и подвижной иглой, а также прессование труб и других полых профилей с использованием комбинированной матрицы. Прессованием с неподвижной иглой называют процесс, при котором в момент выдавливания металла в кольцевой зазор, формирующий стенку трубы, игла остается в неподвижном состоянии.

Прямое и обратное прессование труб с неподвижной иглой существенно не отличаются от схем прессования сплошных изделий. Однако наличие дополнительной детали – иглы-оправки для формирования внутреннего канала трубы изменяет характер течения металла. Для иглы-оправки требуется специальный привод, который должен обеспечивать различные кинематические условия в зависимости от соотношения скорости перемещения иглы-оправки, пресс-штемпеля и контейнера.

Для прессования труб с неподвижной иглой применяют заготовки с предварительно выполненными в них центральными отверстиями, которые служат также в качестве направляющих отверстий для иглы. Полость в заготовке, в которую входит игла-оправка, изготавливают разными способами: прошивкой на прессе, высверливанием или литьем. Процесс прямого прессования трубы на трубопрофильном прессе представлен на рис. 11.1.

|

|

| а | б |

|

|

| в | г |

|

|

| д | е |

Рис. 11.1. Схема стадий прямого прессования труб с неподвижной иглой: а – исходная позиция; 1 – игла-оправка; 2 – вершина иглы-оправки; 3 – пресс-штемпель; 4 – пресс-шайба; 5 – заготовка; 6 – контейнер; 7 – матрица; 8 – матрицедержатель; б – загрузка заготовки в контейнер; в – распрессовка заготовки; г – стадия устойчивого течения; д – начало истечения из зон затрудненной деформации и образование пресс-утяжины; е – отвод пресс-штемпеля и контейнера, отделение пресс-остатка и пресс-шайбы: 9 – нож

Процесс прессования начинается движением пресс-штемпеля, затем игла-оправка проходит через отверстие заготовки до тех пор, пока торец заготовки не упрется в матрицу, затем следует распрессовка заготовки с последующим выдавливанием металла в кольцевой зазор, образованный каналом матрицы (формирует наружный диаметр трубы) и поверхностью иглы (формирует внутренний диаметр трубы). Так же как и при прессовании прутка между поверхностями заготовки и стенками контейнера возникает сила трения. После достижения определенной длины пресс-остатка игла отводится назад, следом отводится контейнер и из него удаляется пресс-остаток. При отводе пресс-штемпеля ножницы, закрепленные на передней поперечине пресса, отделяют пресс-остаток. Следует отметить, что при экструзии металла игла-оправка удерживается прошивной системой в матрице в одном и том же положении, поэтому данный способ прессования называют прессованием труб с неподвижной иглой-оправкой.

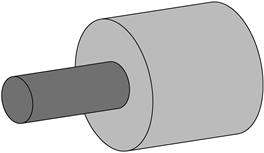

Но трубы можно прессовать и на прутково-профильных прессах без прошивной системы. В этом случае игла-оправка крепится на пресс-штемпеле и входит в полость заготовки, а затем в матрицу. При движении пресс-штемпеля и экструзии металла игла-оправка также движется вперед, и такой способ называют прессованием с подвижной иглой.

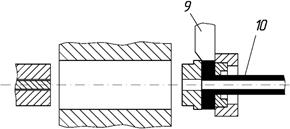

Последовательность обратного прессования труб с неподвижной иглой представлена на рис. 11.2. В начальный момент игла-оправка 1 вводится в полость заготовки 4 до тех пор, пока ее вершина не войдет в канал матрицы 5, после этого следует распрессовка слитка и экструдирование металла заготовки в кольцевой зазор между каналом матрицы и поверхностью иглы. По достижении заданной длины пресс-остатка игла отводится в исходное положение и удаляется пресс-остаток.

Основные достоинства прямого способа прессования труб по сравнению с обратным можно сформулировать следующим образом.

1. Простота схемы прессования, позволяющая осуществлять процесс на любом прессе.

2. Высокое качество поверхности получаемых труб.

3. Возможность получения труб практически любой конфигурации.

При этом следует отметить и ряд недостатков.

1. Высокие энергетические затраты из-за необходимости преодоления сил трения.

2. Неравномерность распределения механических свойств и структуры по длине и сечению труб.

3. Износ поверхностей контейнера и иглы-оправки.

4. Значительные отходы металла из-за пресс-остатка (10 % и более).

| |

| а | |

| |

| б | |

| |

| в | |

|

|

| г | д |

|

|

| е | ж |

Рис. 11.2. Схема стадий обратного прессования труб с неподвижной иглой: а – исходная позиция: 1 – игла-оправка; 2 – затворный пресс-штемпель; 3 – контейнер; 4 – заготовка; 5 – матрица; 6 – пресс-штемпель; 7 – мундштук; 8 – опора; б – загрузка заготовки; в – введение иглы и распрессовка заготовки в контейнере; г – прессование трубы; д – прессование до заданной длины пресс-остатка, отвод затворного пресс-штемпеля и иглы: 9 – нож; 10 – труба; е – выталкивание матрицы из контейнера; ж – возврат в исходную позицию

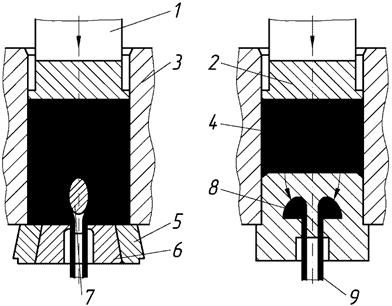

Для прессования труб с неподвижной иглой применяют трубопрофильные прессы, оснащенные прошивной системой. Этот способ не требует применения только полой заготовки, как в двух рассмотренных выше способах. При прямом прессовании труб с прошивкой после загрузки заготовки 4 и пресс-шайбы 3 в контейнер 5 сначала осуществляют распрессовку заготовки. При этом иглу 1, находящуюся внутри полого пресс-штемпеля 3, немного выдвигают вперед и запирают отверстие пресс-шайбы 2 (рис. 11.3, б). После распрессовки снимают давление с пресс-штемпеля и прошивают слиток выдвигаемой из него иглой (рис. 11.3, г). Затем подают рабочее давление к пресс-штемпелю и заготовку выдавливают в кольцевой зазор между иглой 1 и матрицей 6 (рис. 11.3, г). По окончании прессования пресс-пакет (пресс-остаток с пресс-шайбой) отрезается ножом 8 (рис. 11.3, е).

|

|

| а | б |

|

|

| в | г |

|

|

| д | е |

Рис. 11.3. Схема стадий прямого прессования труб с неподвижной иглой: а – исходная позиция: 1 – игла; 2 – пресс-штемпель; 3 – пресс-шайба; 4 – заготовка; 5 – контейнер; 6 – матрица; 7 – матрицедержатель; б – подача заготовки в контейнер; в – распрессовка заготовки; г – прошивка заготовки иглой: 8 – пробка; д – прессование до заданной длины пресс-остатка; е – отделение пресс-остатка с пресс-шайбой: 9 – нож; 10 – труба

При этом способе необходимо проводить тщательное центрирование осей контейнера, пресс-штемпеля и иглы-оправки относительно оси матрицы, что избегать эксцентричности получаемых труб. Поэтому для снижения неравномерности размеров трубы длина заготовок перед обточкой не должна превышать 5 – 8 диаметров иглы-оправки.

Прессование труб и полых профилей со сваркой

Приведенные выше схемы прессования труб имеют следующие недостатки.

1. Необходимость получения разными способами отверстия в заготовке (сверление, прошивка и пр.) требует изменения конструкции оборудования и прессового инструмента, выполнения дополнительных операций, повышает трудоемкость, снижает выход годного и т.д.

2. Сложность центрирования иглы-оправки относительно оси канала матрицы.

3. Большая вероятность образования дефектов в прошиваемой заготовке из-за смазывания иглы-оправки.

4. Сложности при получении полых профилей с отверстиями произвольной формы и т.д.

Перечисленные недостатки устраняются применением прессования из сплошной заготовки с использованием комбинированных матриц. Этот способ позволяет получать изделия практически любой конфигурации, со сложными наружными и внутренними контурами. Конструкция комбинированной матрицы дает возможность получать трубы и профили не только с одной, но и с несколькими полостями самых различных форм, как симметричных, так и асимметричных, которые невозможно изготовить при прессовании в простые матрицы. Более точная фиксация оправки относительно матричного канала, объясняемая монолитностью конструкции матрицы, а также весьма небольшая длина оправки и, как следствие, ее повышенная жесткость позволяют прессовать трубы и полые профили со значительно меньшей разнотолщинностью, по сравнению с прессованием через простые матрицы.

Преимущества этого процесса заключаются в том, что:

- прессование ведется из сплошной заготовки без потерь металла, неизбежных при получении полости;

- процесс можно проводить на прутково-профильных прессах без прошивной системы;

- жестко закрепленная короткая игла значительно уменьшает продольную и поперечную разнотолщинность полых прессованных изделий;

- для полунепрерывного прессования существует возможность получения изделий большой длины со свертыванием в бухту;

- отсутствие смазочных материалов улучшает качество внутренней поверхности профилей;

- существует возможность прессования сразу нескольких профилей, причем самой разнообразной конфигурации.

Однако при реализации этого процесса следует учитывать ряд недостатков этого способа прессования, среди которых в первую очередь следует отметить большой пресс-остаток и наличие сварных швов, которые менее прочны, чем основной металл, а также высокую стоимость матриц и низкую производительность процесса.

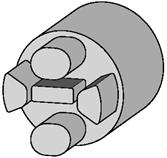

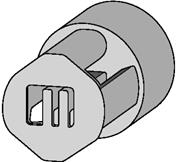

Все комбинированные матрицы состоят из корпуса матрицы или втулки матрицы и рассекателя с иглой. Матрица и игла (оправка) образуют каналы, поперечные сечения которых соответствуют сечению выпрессовываемых изделий. На рис. 11.4 показано, что сплошной заготовке 4, помещенной в контейнер пресса 3 от пресс-штемпеля 1 через пресс-шайбу 2 передается давление из рабочего цилиндра пресса. Под действием давления металл заготовки 4, проходя через выступающий рассекатель 7, разделяется на два потока, которые затем входят в общую сварочную зону 8 (течение металла показано стрелками), обтекают рассекатель и под действием высоких температур и давлений свариваются в трубу 9, имеющую швы по всей длине.Такую матрицу еще называют язычковой.

Рис. 11.4 Схема прессования трубы через одноканальную комбинированную матрицу с выступающим рассекателем: 1 – пресс-штемпель; 2 – пресс-шайба; 3 – контейнер; 4 – заготовка; 5 – корпус матрицы; 6 – матрица; 7 – выступающий рассекатель; 8 – сварочная зона; 9 – труба

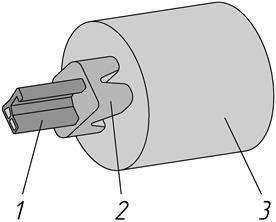

На рис. 11.5 представлена схема сборки прессового инструмента (инструментальная наладка), применяемая для прессования трубы с использованием комбинированной матрицы.

Рис. 11.5. Инструментальная наладка для прессования трубы через одноканальную комбинированную матрицу с выступающим рассекателем: 1 – пресс-штемпель; 2 – контейнер; 3 – пресс-шайба; 4 –матрица; 5 – корпус матрицы; 6 – вкладыш; 7 – матрицедержатель; 8 – направляющая; 9 – труба

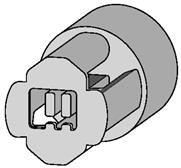

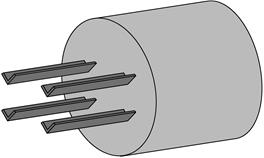

Разные по конструкции комбинированные матрицы позволяют получать не только трубы, но и профили с одной, а также с несколькими полостями самых различных форм, как симметричных, так и асимметричных, которые невозможно изготовить при прессовании в простые матрицы. Более точная фиксация оправки относительно матричного канала, а также весьма небольшая длина оправки и, как следствие, ее повышенная жесткость дают возможность прессовать трубы и полые профили со значительно меньшей разнотолщинностью, по сравнению с прессованием через простые матрицы. На рис. 11.6 показана четырехканальная комбинированная матрица для прессования профиля сложной формы.

|

|

| а | б |

Рис. 11.6. Комбинированная четырехканальная матрица (а) и получаемый на ней профиль (б): увеличено

Необходимым условием получения прочных сварных швов является также применение таких температурно-скоростных режимов прессования, при которых температура металла в пластической зоне становится достаточно высокой для схватывания в швах, а длительность контакта свариваемых поверхностей обеспечивает протекание диффузионных процессов, способствующих развитию и упрочнению металлических связей. Кроме того, выполнение деформационных условий, гарантирующих высокое гидростатическое давление в сварочной зоне, также обеспечивает хорошее качество сварного шва.

Прессование через многоканальную матрицу

Процесс экструзии металла из замкнутого объема, в котором используют матрицы с числом каналов до 20, а иногда и более называют многоканальным прессованием. Переход от одноканального прессования к многоканальному, благодаря возрастанию суммарного поперечного сечения одновременно прессуемых изделий и уменьшению общей вытяжки при одинаковых размерах заготовок и равных скоростях истечения, уменьшает длительность процесса прессования, снижает полное давление прессования и тепловой эффект деформации а также приводит к возрастанию общей площади контактной поверхности в каналах матрицы.

Переход на многоканальное прессование считают целесообразным, если при этом вырастет производительность; номинальное давление используемого пресса многократно превышает необходимое для прессования через один канал; в условиях, когда желательно ограничение роста температуры металла в пластической зоне в процессе прессования, а такие при необходимости получения профилей с очень маленькой площадью поперечного сечения.

Особенности течения металла при многоканальном прессовании заключаются в том, что объем прессуемого металла при приближении к матрице разделяется на отдельные потоки (соответственно числу каналов), а скорости истечения из каждого канала матрицы будут не одинаковы. Поэтому чем дальше от центра матрицы располагаются оси каналов матрицы, тем короче будет длина выпрессованных из них пресс-изделий, т.е. каждое из пресс-изделий экструдируется со «своим» коэффициентом вытяжки. Поэтому такое прессование характеризуют средней вытяжкой λср.

(11.1)

(11.1)

где Fк – площадь сечения контейнера; Fм – сечение матрицы.

При многоканальном прессовании по мере продвижения пресс-шайбы к матрице непрерывно изменяются скорости истечения через различные каналы. Для выравнивания скоростей истечения из разных каналов и получения пресс-изделий заданной длины, каналы на матрице располагают определенным образом.

Скорости истечения будут близкими, если центры каналов расположены равномерно по всей окружности с центром на оси заготовки. Если каналы располагаются на нескольких концентрических окружностях, то центр каждого канала должен совпадать с центром тяжести равновеликих ячеек сетки, нанесенной на торцевую поверхность матрицы. Ячейки должны быть расположены симметрично относительно оси. Площадь каждой ячейки Fя определяется по формуле:

, (11.2)

, (11.2)

где n – число каналов матрицы.

Как отмечалось выше, многоканальное прессование применяется при использовании комбинированных матриц (рис. 11.6), а также при производстве несимметричных или с одной плоскостью симметрии профилей с целью некоторого уменьшения неравномерности деформации. Примеры расположения каналов на многоканальной матрице показаны на рис. 11.7.

Рис. 11.7. Расположение каналов на многоканальных матрицах

Схема сборки прессового инструмента (инструментальной наладки) для многоканального прессования представлена на рис.11.8.

Рис. 11.8. Схема инструментальной наладки для многоканального прессования на горизонтальном прессе: 1 – пресс-штемпель; 2 – пресс-шайба; 3 – заготовка; 4 – внутренняя втулка контейнера; 5 – матрица; 6 – матрицедержатель

На скорость истечения отдельных нитей может заметно влиять скорость прессования. Для выравнивания скоростей истечения устраняют причины неравномерности скоростей: или изменяют силовой подпор у выхода металла из пластической зоны, изменяя эффективную длину калибрующего пояска каждого канала за счет наклона образующей пояска к его оси, или несколько приближают периферийные каналы к центральному каналу. Часто увеличивают эффективную длину поясков на внутренних каналах, в результате чего возрастает подпор, скорости истечения уменьшаются и заметно сравниваются со скоростями истечения из периферийных каналов.

Иногда в случаях, когда при имеющемся контейнере пресса невозможно отпрессовать профиль большого диаметра более чем в одну нитку, целесообразно для повышения производительности пресса этот профиль прессовать одновременно с одним-двумя профилями малых диаметров. При этом отмечено, что неравномерность истечения заметно уменьшается по мере уменьшения длины заготовки, а изменение температурно-скоростных условий прессования на эту зависимость влияния не оказывает.

Силовые и скоростные условия прессования

Силовые условия прессования, которые необходимы для выбора оборудования, расчета инструмента, установления энергетических затрат и других показателей в практике прессового производства определяют экспериментально, аналитически или путем экспериментального или компьютерного моделирования.

Определение силовых условий в производственных условиях дают наиболее точные результаты, особенно, если испытания проводятся на действующем оборудовании, но этот метод отличается трудоемкостью, высокой стоимостью и часто для новых процессов его практически невозможно осуществить. Моделирование горячих процессов обработки металла в производственных, а чаще в лабораторных условиях связано с отступлением от реальных условий в температурном режиме из-за различий удельных поверхностей модели и натуры, отсюда неточности этого способа. Наиболее простым и распространенным способом, позволяющим достаточно точно оценить полное усилие прессования, является способ измерения давления жидкости в рабочем цилиндре пресса по показаниям манометра. Из экспериментальных методов, позволяющих косвенно определить силовые условия прессования, применяют метод измерения упругих деформаций колонн пресса, а также тензометрические испытания.

Большой интерес представляют аналитические способы определения силовых условий прессования, в основу которых положены законы механики твердого тела, результаты экспериментов по изучению напряженно-деформируемого состояния прессуемого материала, дифференциальные уравнения равновесия, метод баланса мощностей и др.

Опубликованные в настоящее время расчетные методы и формулы можно разбить на следующие группы.

В первую группу входят формулы, основанные полностью или частично на решении уравнений равновесия в осредненных главных нормальных напряжениях или на совместном использовании уравнения равновесия работ или мощностей. Эти формулы делятся на две подгруппы по способу учета сил трения: учет сил трения по закону Амонтона – Кулона, в котором часть полного усилия на преодоление сопротивления трению считается пропорциональной действующему усилию, а также с учетом постоянного усилия трения.

Вторая группа – это формулы, полученные на основе решения общих уравнений равновесия.

Третью группу составляют формулы, основанные на принципе минимальной работы с применением метода вариационного исчисления.

И, наконец, четвертая группа включает эмпирические формулы, в основе которых лежит закон линейной зависимости напряжения прессования от интегрального показателя деформации с применением одного или нескольких экспериментальных коэффициентов.

Все эти расчетные методы достаточно сложны и описаны в специальной литературе.

В аналитических методах нужно учитывать то, что в любой формуле невозможно учесть в математическом выражении все условия и разновидности процесса, и поэтому отсутствуют необходимые расчетные коэффициенты, точно отражающие действительные условия и факторы процесса.

На практике для распространенных видов прессования часто применяют упрощенные формулы определения полного усилия. Наиболее известной является формула И. Л. Перлина, согласно которой усилие Р, необходимое для выдавливания металла из контейнера через отверстие матрицы равно:

Р = Rм + Тк+ Тм + Тп, (11.3)

где Rм – усилие, необходимое для осуществления пластической деформации без учета трения; Тк– усилие, затрачиваемое для преодоления сил трения на боковой поверхности контейнера и оправки, (при обратном способе прессования, поскольку перемещение слитка относительно контейнера отсутствует, Тк = 0); Тм– усилие, необходимое для преодоления сил трения, возникающих на боковой поверхности обжимающей части очага деформации; Тп – усилие, затрачиваемое для преодоления сил трения, действующих на поверхности калибрующего пояска матрицы.

Усилие Р, при котором идет прессование, отнесенное к единице площади сечения контейнера Fк, называется давлением прессования s

. (11.4)

. (11.4)

Для подсчета составляющих усилия прессования чаще всего используют формулы, содержащиеся в справочниках для разных случаев прессования.

Часто пользуются упрощенными формулами, например:

Р = Fз × Мn × lnl, (11.5)

где Fз – площадь сечения заготовки; Мn – модуль прессования, в котором учтены все условия прессования, кроме площади сечения заготовки и λ – коэффициента вытяжки.

К основным факторам, влияющим на величину усилия прессования можно отнести следующие: прочностные характеристики металла, степень деформации, профиль матрицы, размеры заготовки, условия трения, скорости прессования и истечения, температура контейнера.

Мощность Nn, передаваемая пресс-штемпелем, определяется выражением:

Nn = р × un, (11.6)

где р – давление прессования; un – скорость прессования.

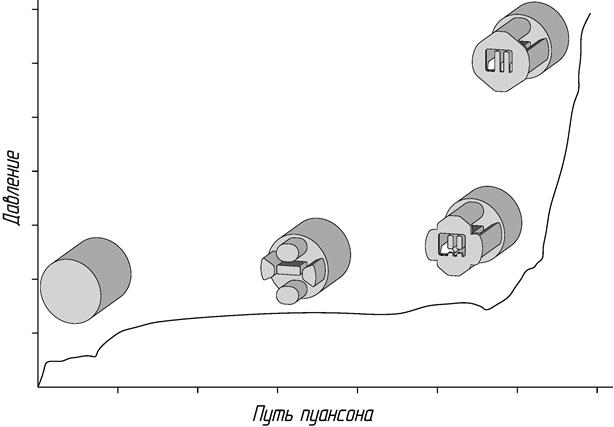

По записанным или аналитически определенным диаграммам давление – путь пресс-штемпеля и скорость прессования – путь пресс-штемпеля строят диаграмму мощность – путь пресс-штемпеля (рис. 11.9).

Рис.11.9. Схемы индикаторных диаграмм при прессовании с прямым истечением:  – длина рабочего хода пресса

– длина рабочего хода пресса

В общем случае максимумы давления и мощности не совпадают, т.к. в большинстве случаев при максимальных давлениях, возникающих в начале процесса, скорости прессования заметно меньше скоростей, развивающихся в середине процесса. Расход энергии на пресс–штемпеле An за один рабочий ход Lр.х. определяется выражением:

(11.7)

(11.7)

Графически эта работа определяется по индикаторной диаграмме давление – путь пресс-штемпеля площадью, заключенной между кривой давления и осью абсцисс.

Для моделирования процессов пластического деформирования металлов, в том числе и прессования, в последнее время широко используются программы DEFORM (Scentific Forming Technologies Corporation, США) и QFORM (КванторФорм, Россия)которые основаны на методе конечных элементов. При подготовке данных для моделирования по этим программам необходимы сведения о сопротивлении деформации материала заготовки, характеристиках применяемой смазки, а также технических параметрах деформирующего оборудования.

Программа DEFORM-3D, разработанная в 1993 г., также предназначена для анализа трехмерного течения металла при различных процессах обработки металлов давлением и является модулем специализированного программного комплекса DEFORM, позволяющего моделировать практически все процессы обработки металлов давлением, а также термообработки и механообработки. Использование программы дает возможность прогнозировать характер формоизменения металлов при обработке давлением, за счет чего существенно снижаются затраты на экспериментальное исследование. Эффективность применения DEFORM-3D при решении задач обработки металлов давлением подтверждена многими исследователями, как промышленных предприятий, так и научно-исследовательских институтов и технических университетов по всему миру. Это достигается за счет сочетания высокой универсальности программы при исследовании широкого круга технологических задач, с возможностью использования различных видов движения инструмента, условий трения, моделей пластичности материала и реологических характеристик с простым и удобным в работе интерфейсом.

Автоматический генератор сеток программы DEFORM-3D позволяет создать сетку конечных элементов, размеры которых, в отдельных частях модели, будут различаться в зависимости от специфики анализируемого процесса, что значительно снижает объем поставленной задачи и требования к аппаратным средствам для ее решения. Важной особенностью программы DEFORM-3D является то, что пользователь может настраивать плотность сетки и соотношение размеров конечных элементов, работая в ручном режиме управления. Другим достоинством программы является возможность построения геометрических моделей заготовок и инструмента без посторонних систем. И, наконец, программа DEFORM-3D, кроме формоизменяющих операций, позволяет моделировать разделительные операции и механообработку, т.е. производить полный анализ металлообработки, начиная с раздела металла на заготовки и заканчивая окончательной механообработкой.

В программе DEFORM на сегодняшний день реализовано три подхода к моделированию процессов прессования.

Первый – это расширенный подход Лагранжа (Updated Lagrangian), который заключается в анализе начала процесса прессования, т.е. проникновения заготовки в инструмент. Результатом такого моделирования может стать определение силы прессования, характер заполнения полости инструмента, вероятность возникновения утяжин, исследование различных зон заготовки. После заполнения полости инструмента и начала собственно прессования, процесс расчета затрудняется в связи с частыми перестроениями сетки конечных элементов.

Второй – это произвольный подход Лагранжа-Эйлера (Arbitrary Lagrangian Eulerian) – основанный на расширенном подходе Лагранжа для неустановившегося процесса, при этом не требуется перестроения сетки конечных элементов. Исходной заготовкой для анализа является уже частично деформированная заготовка. Результатом такого моделирования может стать сила прессования, конечная форма заготовки и ее отклонение от номинальной, накопленная деформация и другие переменные состояния заготовки на установившейся стадии прессования.

Третий – стационарный подход (Steady-State) – одношаговый метод анализа (без зависимости от времени) который анализирует только установившуюся фазу прессования. Результатом такого моделирования может стать требующаяся сила прессования, конечная форма заготовки и ее отклонение от заданной на установившейся стадии прессования.

На рис. 11.10 представлены результаты моделирования процесса прессования с помощью расширенного подхода Лагранжа. Показано заполнение полости инструмента и изменение течения материала в зависимости от формы инструмента в конкретном сечении.

|

|

| а | б |

|

|

| в | г |

Рис. 11.10. Стадии моделирования прессования методом расширенного подхода Лагранжа: а – начальная заготовка; б – прессование ножек; в – заход материала в калибрующую зону матрицы; г – конечная форма заготовки

Расширенный подход Лагранжа позволяет в процессе расчета исследовать поведение зон контакта в заготовке т.к. моделируется собственно заход заготовки в полость инструмента. Кроме того, расширенный подход Лагранжа позволяет анализировать конечную форму заготовки.

На рис.11.11 представлены результаты прогнозирования силы прессования с помощью моделирования в программе DEFORM. Кривая, полученная с помощью расширенного подхода Лагранжа, характеризует изменение силы прессования при заполнении полости инструмента. Если моделирование с помощью расширенного подхода Лагранжа производить достаточно долго, т.е. до установившейся стадии, то сила прессования, полученная этим методом должна соответствовать значению, полученному при помощи двух других методов.

Рис.11.11. Изменение силы прессования по стадиям прессования

На рис. 11.12 представлена прогнозируемая конечная форма пресс-изделия. Главным результатом произвольного подхода Лагранжа-Эйлера и стационарного подхода является отклонение заготовки от собственной оси. Как видно на рисунке, это отклонение, полученное с помощью произвольного подхода Лагранжа-Эйлера и стационарного подхода – практически одинаковы. Расширенный метод Лагранжа, в случае продолжения моделирования должен показывать приблизительно тот же результат.

|

|

|

| а | б | в |

Рис. 11.12. Модели конечной формы заготовки, смоделированная в программе DEFORM по расширенному подходу Лагранжа (а), произвольному подходу Лагранжа-Эйлера (б) и по стационарному подходу (в)

Другая программа QForm разработана для моделирования процессов горячей штамповки, в том числе штамповки выдавливанием. Но учитывая, что схемы напряженно-деформированного состояния заготовок при выдавливании и прессовании близки, после корректировки программу QForm применили и для моделирования процессов прессования. При этом учли, что в отличие от выдавливания прессованию характерны более высокие степени деформации, иные формы и размеры изделий, большие размеры заготовок (отношение длины к диаметру) и большая длительность процесса. В результате корректировки была получена программа QForm-Extrusion, предназначенная для моделирования прессования профилей. В ней под единым интерфейсом реализованы все инструменты компьютерного моделирования, анализа и оптимизации процесса прессования самых сложных профилей. Она успешно применяется при производстве сплошных, полых и полуоткрытых профилей из алюминиевых сплавов, латуни, стали и других металлов.

Программа проста в использовании и надежна. Быстроту расчета обеспечивают использование 64-разрядной платформы и параллельных вычислительных алгоритмов на персональных компьютерах, имеющих до 8 процессоров под управлением операционной системы Windows XP/Vista. Программа QForm-Extrusion показала результаты, наилучшим образом повторяющие экспериментальные данные. На рис. 11.13. представлены Модели истечения разных типов пресс-изделий из канала матрицы, смоделированные в программе QForm-Extrusion. Особый интерес вызывает формоизменение заготовки, показанное для случая прессования полого профиля через комбинированную матрицу (рис. 11.13, в).

|

|

| а | б |

| |

| в |

Рис. 11.13. Модели формоизменения заготовки при прессовании простого профиля (а), четырехканального прессования (б) и прессования полого профиля через комбинированную матрицу(в), смоделированные в программе QForm-Extrusion: 1 – пресс-изделие; 2 – сварочная зона; 3 – заготовка

Численное моделирование процесса прессования профилей позволяет оценивать распределение скорости истечения материала из канала матрицы, температуру профиля, энергосиловые параметры прессования, контактные напряжения и т.д. На основе расчетных данных технолог может установить причины дисбаланса и наметить пути коррекции инструмента и технологии прессования.

Углубленный анализ течения металла при прессовании обеспечивается моделированием движения материальных точек. Все основные термомеханические параметры пластического течения записываются по мере продвижения этих точек через матрицу. Этот метод позволяет отслеживать формирование сварочной зоны, а также выход различных слоев заготовки на поверхность профиля.

Условиями, определяющими допустимые скорости прессования и истечения металла, служат: начало появления поверхностных трещин, образование рисок, задиров и других поверхностных дефектов, устойчивость размеров поперечного сечения изделия, возникновение гофров и других дефектов.

Скорости прессования выбирают одновременно с температурой нагрева металла перед прессованием, при этом учитывают и другие деформационные усилия, то есть вытяжку, форму профиля, смазку, свойства металла и прочие факторы, влияющие на температурные условия прессования.

Кроме того, учитывают такие технические и экономические факторы как прочностные характеристики прессового инструмента и силовые возможности привода.

В связи с изложенным диапазон скоростей прессования составляет примерно 0,2 – 300 мм/с, а скоростей истечения 0,1 – 1000 м/мин.

Теорией и практикой установлены следующие закономерности для выбора скоростей.

1. Интервал скоростей прессования увеличивается с расширением допустимого температурного интервала прессования.

2. При одинаковых условиях деформации чистые металлы можно прессовать быстрее, чем их сплавы.

3. Металлы и сплавы, имеющие узкие температурные интервалы деформации следует прессовать при максимально возможных скоростях.

4. Чем проще форма сечения профиля, тем выше допустимая скорость прессования.

5. При одинаковых материалах и условиях деформации прямое прессование ведут медленнее, чем обратное.

6. Применение смазки и другие мероприятия, уменьшающие контактное трение, позволяют повышать скорости прессования.

7. С уменьшением объема заготовки и уменьшения ее тепловой инерции скорости прессования возрастают, поэтому скорости прессования на больших прессах обычно меньше, чем на малых.

Дата добавления: 2019-02-08; просмотров: 3420;