ВЫБОР СХЕМЫ НЕФТЕПЕРЕРАБОТКИ

Вторичные процессы при углублении переработки нефти существенно сказываются на компонентном составе товарных нефтепродуктов. В схемах как зарубежных, так и отечественных НПЗ топливного профиля получили развитие варианты переработки нефти, сочетающие углубляющие каталитические и термические процессы, а также технологии по облагораживанию получаемых дистиллятов. Поточная схема НПЗ, ориентированного на выработку светлых нефтепродуктов современного уровня качества, представлена на рис. 5.1 [8].

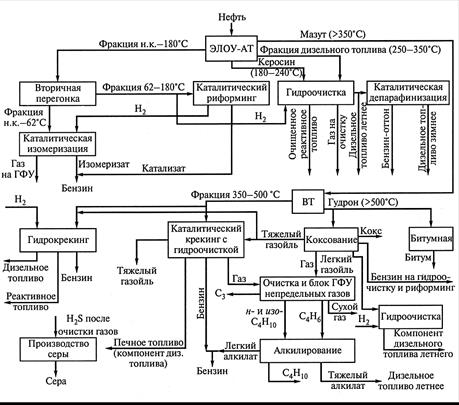

Рис. 5.1. Поточная схема завода с глубокой переработкой сернистой нефти по топливному варианту

Нефть поступает на установку ЭЛОУ-АТ, где разделяется на дистиллятные фракции и мазут. Бензиновую фракцию н.к.-180 ºС разделяют вторичной перегонкой на более узкие. Легкий бензин (н.к.-62 ºС) подвергают изомеризации, бензиновую фракцию 62-180 ºС - риформингу с получением высокооктанового компонента. На некоторых НПЗ выделяют бензиновую фракцию 62-140 ºС, из которой после риформинга получают бензол (нежелательный компонент бензина) и другие ароматические углеводороды. Керосиновую фракцию или выводят для получения авиакеросина ТС-1, или (если превышены нормы по меркаптанам) подвергают гидроочистке с получением реактивного топлива. Дизельные фракции 240-350 ºС подвергаются гидроочистке с получением малосернистого топлива. Мазут поступает в вакуумную колонну, где разделяется на фракции – вакуумные дистилляты (350-500 ºС) и гудрон. Конец кипения дистиллятов может достигать 560-580 ºС. Вакуумные дистилляты перерабатываются в процессе гидрокрекинга с получением максимального количества бензина, или керосина, или малосернистого дизельного топлива. Гидроочищенный вакуумный газойль поступает на каталитический крекинг с получением высокооктанового бензина, легкого газойля (используемого после облагораживания в качестве компонента дизельного топлива) и тяжелого газойля (сырья для технического углерода для установок замедленного коксования). В случае отсутствия установки гидрокрекинга используют гидроочистку вакуумного газойля.

Гудрон можно использовать для получения битума, но основное его количество направляют на замедленное коксование при необходимости получения кокса. Если основное направление – получение светлых нефтепродуктов, то используют непрерывное коксование.

Хорошо себя зарекомендовал гидрокрекинг гудронов, позволяющий получать дополнительное количество светлых продуктов и сырье для каталитического крекинга (на схеме гидрокрекинг гудронов не показан).

При недостатке средств на такие высокозатратные установки, как гидрокрекинг и коксование, гудрон направляют на висбрекинг с получением котельного топлива.

При оптимальном подборе мощностей отдельных установок достигаются благоприятные соотношения выходов автобензина, реактивного и дизельного топлива высокого качества.

Углеводородные газы всех процессов проходят очистку от H2S, но не в смеси: непредельные газы коксования, висбрекинга и каталитического крекинга разделяют на блоке ГФУ непредельных газов, а газы риформинга, изомеризации, АВТ, гидроочистки и гидрокрекинга – на блоке непредельных газов. Фракция С4 обоих блоков служит сырьем для процессов алкилирования, метилтретбутилового эфира (МТБЭ) и этилтретбутилового эфира (ЭТБЭ). Фракцию С3 непредельных газов можно использовать для получения в дальнейшем продуктов нефтехимии (полипропилен, кумол). Пропан-бутановую фракцию направляют на пиролиз, сероводород – на производство серы. При глубоких гидроочистках дистиллятов и гидрокрекинга необходимо строить установки по производству водорода конверсией из метана. Остальной сухой газ используют в топливной системе завода.

На НПЗ России широко используется комбинирование различных технологических установок. Наиболее часто комбинируют следующие процессы [8]:

- ЭЛОУ-АВТ и ЭЛОУ-АТ – гидроочистка бензина - каталитический риформинг;

- гидроочистка вакуумного газойля – каталитический крекинг – газоразделение;

- сероочистка газов – производство серы;

- вакуумная перегонка – гидроочистка – каталитический крекинг – газофракционирование;

- деасфальтизация – селективная очистка;

- депарафинизация – обезмасливание и др.

При комбинировании нескольких технологических процессов в единую централизованно управляемую установку в сочетании с укрупнением достигается [8]:

- экономия капитальных вложений в результате сокращения резервуарных парков, трубопроводов, технологических коммуникаций, более компактного расположения оборудования и аппаратов, объединения насосных, компрессорных, операторных, киповских и других помещений, т.е. увеличение плотности застройки;

- экономия эксплуатационных затрат в результате снижения удельных расходов энергии, пара, топлива и охлаждающей воды благодаря объединению стадий фракционирования, теплообмена, исключению повторных операций нагрева и охлаждения, увеличению степени утилизации теплоты отходящих потоков, а также сокращению численности обслуживающего персонала за счет централизации управления, более высокого уровня автоматизации и механизации;

- снижение потерь нефтепродуктов, количества стоков и количества вредных выбросов в окружающую среду.

В Республике Татарстан построен крупнейший в России нефтеперерабатывающий комплекс ОАО «ТАНЕКО» (ТАтарстанский НЕфтеперерабатывающий КОмплекс, прежнее наименование – ЗАО «Нижнекамский НПЗ»). Новый комплекс будет состоять из трех взаимосвязанных между собой заводов [19]:

- нефтеперерабатывающий завод (первичная переработка нефти) мощностью по сырью 7 млн. т/год;

- завод глубокой переработки нефти;

- нефтехимический завод.

Планируется выпускать 20 видов продуктов глубокой переработки нефти – от моторных топлив европейского качества до компонентов сырья для производства широкой гаммы востребованной нефтехимической продукции.

Концепция комплекса:

- переработка тяжелой высокосернистой нефти, что соответствует стратегической задаче России – уменьшение доли высокосернистой нефти в экспортных трубопроводах;

- замещение экспорта нефти экспортом высококачественных нефтепродуктов;

- улучшение экологической ситуации за счет производства экологически чистых топлив и соблюдения жестких требований к выбросам при проектировании установок Комплекса;

- применение 25 передовых апробированных мировых технологий;

- энергонезависимость за счет выработки собственной электроэнергии;

- интеграция нефтеперерабатывающих и нефтехимических производств в рамках единого Комплекса.

Дата добавления: 2020-08-31; просмотров: 1994;