Термический крекинг. Висбрекинг

Крекингом называется процесс деструктивной переработки нефти или ее отдельных фракций с целью увеличения выхода легких углеводородов и повышения их качества, т.е. легкие углеводороды можно получить из более тяжелых за счет реакций разложения при повышенных температурах (термолиза).

При работе в режиме термического крекинга – получение дополнительных количеств светлых нефтепродуктов термическим разложением остатков от перегонки нефти, при работе в режиме висбрекинга – улучшение качества котельного топлива.

Процесс термического крекинга тяжелых нефтяных остатков в настоящее время предназначен для термоподготовки дистиллятного сырья для установок коксования и производства термогазойля – сырья для последующего получения технического углерода (сажи). Сейчас как самостоятельный процесс он значение потерял и используется только как процесс облагораживания тяжелого сырья или в комбинированных установках [3].

Висбрекинг – наоборот, возродившийся процесс, позволяющий за счет уменьшения выхода низкокачественного бензина увеличить выход дизельной фракции (150-350 ºС) и получить большое количество вакуумного газойля для каталитического крекинга.

Термический крекинг жидкого сырья проводят при температуре 480-540 °С под высоким давлением 2-4 МПа. Из остаточного сырья (мазуты, гудроны, полугудроны), из дистиллятного сырья (тяжелые газойли каталитического крекинга, пиролизная смола, экстракты селективной очистки масел) получают дополнительные количества светлых фракций. Выход бензина при термическом крекинге составляет 25-30 %. В полученном бензине содержится много непредельных углеводородов, поэтому для него характерны низкие стабильность (при хранении накапливается много смол) и детонационные свойства. Доля бензина термического крекинга в товарных бензинах сокращается. Основными целевыми продуктами являются термогазойль (фракция 200-480 °С) и дистиллятный крекинг-остаток – сырье установок замедленного коксования с целью получения высококачественного кокса. Также получают газ и бензиновую фракцию.

При однократном крекинге не удается достичь требуемой глубины термолиза тяжелого сырья из-за опасности закоксовывания змеевиков печи и выносных реакционных аппаратов. Большим достижением в совершенствовании их технологии является разработка двухпечных систем термического крекинга: в одной из печей проводится мягкий крекинг легко крекируемого исходного сырья, а во второй – жесткий крекинг более термостойких средних фракций термолиза. На современных установках термического крекинга дистиллятного сырья сохранен принцип двухкратного селективного крекинга исходного сырья и рециркулируемых средних фракций крекинга, что позволяет достичь требуемой глубины ароматизации термогазойля.

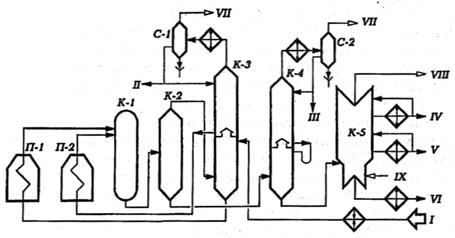

Принципиальная технологическая схема установки термического крекинга дистиллятного сырья для производства вакуумного термогазойля представлена на рис. 2.1 [2, 7].

Рис. 2.1. Принципиальная технологическая схема установки термического крекинга дистиллятного сырья:

аппараты: П-1 – печь крекинга тяжелого сырья; П-2 – печь крекинга легкого сырья; К-1 – выносная реакционная колонна; К-2 – испаритель высокого давления; К-3 – комбинированная ректификационная колонна высокого давления; К-4 – испаритель низкого давления; К-5 – вакуумная колонна для отбора вакуумного термогазойля и тяжелого крекинг-остатка; С-1, С-2 – газосепараторы для отделения газа от нестабильного бензина;

потоки: I – сырье; II – бензин на стабилизацию; III – тяжелый бензин из К-4; IV – вакуумный отгон; V – термогазойль; VI – крекинг-остаток; VII – газы на ГФУ; VIII – газы и водяной пар к вакуум-системе;

IX – водяной пар.

Исходное сырье после нагрева в теплообменниках поступает в нижнюю секцию колонны К-3. Она разделена на две секции полуглухой тарелкой, которая позволяет перейти в верхнюю секцию только парам. Продукты конденсации паров крекинга в верхней секции накапливаются в аккумуляторе (кармане) внутри колонны. Потоки тяжелого и легкого сырья, отбираемые соответственно с низа и из аккумулятора К-3, подаются в змеевики трубчатых печей П-1 и П-2, где нагреваются до температуры 500-550 °С и далее поступают для углубления крекинга в выносную реакционную камеру К-1. Продукты крекинга направляются в испаритель высокого давления К-2. Крекинг-остаток и термогазойль через редукционный клапан поступают в испаритель низкого давления К-4, а газы и пары бензино-керосиновых фракций – в колонну К-3.

Уходящие с верха К-3 и К-4 газы и пары бензиновой фракции охлаждаются в конденсаторе-холодильнике и поступают в газосепараторы С-1 и С-2. Газы поступают на разделение на ГФУ, а балансовое количество бензинов направляется на стабилизацию.

Крекинг-остаток, выводимый с низа К-4, подвергается вакуумной разгонке в колонне К-5 на вакуумный термогазойль и вакуумотогнанный дистиллятный крекинг-остаток.

Висбрекинг осуществляют в нагревательно-реакционной печи при давлении 1,5-3 МПа и температуре 430-500ºС. Процесс используют для снижения вязкости тяжелых нефтяных остатков (гудрон, мазут) с целью получения компонента стабильного котельного топлива, что позволяет экономить дорогие дистиллятные разбавители. Также получают газойли, являющиеся сырьем каталитического крекинга и гидрокрекинга.

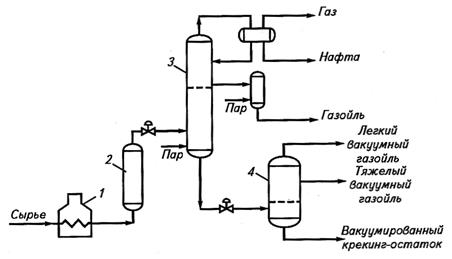

Существуют две принципиальные разновидности процесса висбрекинга: 1) печной висбрекинг – в нагревательно-реакционной печи при температуре 480-500 °С и времени пребывания сырья в зоне реакции 1,5-2 мин; 2) висбрекинг с выносной реакционной камерой (сокинг-камерой) при температуре 430-450 °С, время реакции 10-15 мин. Принципиальная технологическая схема установки висбрекинга с сокинг-камерой и вакуумным испарителем представлена на рис. 2.2 [8].

Рис. 2.2. Схема установки висбрекинга с сокинг-камерой и вакуумным испарителем:

1 – печь; 2 – сокинг-камера; 3 – фракционирующая колонна; 4 – вакуумный испаритель

Вторая технология обладает следующими преимуществами: более высокая селективность по выходу газойля; более высокая управляемость процесса при эксплуатации благодаря возможности регулирования двух переменных: давления в сокинг-камере и температуры в печи; меньшее потребление топлива и электроэнергии; большая продолжительность межремонтного пробега; меньшие капзатраты.

Конверсия сырья в процессе висбрекинга в печи 14-30 % от исходного сырья, отбор светлых продуктов из гудрона не превышает 5-20 %, отбор светлых продуктов из мазута составляет 16-22 %.

Продукция процессов термического крекинга и висбрекинга [9]:

· газ, содержащий непредельные и предельные углеводороды, может быть использован как сырье газофракционирующих установок или в качестве топливного газа;

- бензин – характеристика: октановое число 66-72 (моторный метод), содержание серы при переработке остатков из сернистых нефтей – 0,5-1,2 %; в бензине термического крекинга содержится до 25 % непредельных углеводородов (алкенов и алкадиенов), поэтому он обладает низкой химической стабильностью. Может быть использован в качестве сырья риформинга или компонента товарного бензина после процесса гидрооблагораживания. При использовании бензина термического крекинга в качестве компонента товарного бензина добавляют ингибиторы окисления;

- керосино-газойлевая фракция – ценный компонент флотского мазута; после гидроочистки может применяться как компонент дизельных топлив;

- крекинг-остаток – используется как котельное топливо, имеет более высокую теплоту сгорания, более низкую температуру застывания и вязкость, чем прямогонный мазут.

Дата добавления: 2020-08-31; просмотров: 1411;