Каталитический крекинг

Процесс каталитического крекинга является одним из наиболее распространенных крупнотоннажных процессов углубленной переработки нефти [7]. На сегодняшний день процесс каталитического крекинга является самым массовым процессом получения высокооктанового бензина, газа для синтеза алкилбензина, компонента дизельного топлива и сырья для получения технического углерода. Он является базовым процессом в схемах глубокой переработки нефти.

Основным преимуществом каталитического крекинга перед термическим крекингом является более высокая скорость реакции в присутствии катализатора и бóльшая ценность получаемых продуктов.

Целевое назначение каталитического крекинга – производство с высоким выходом (до 50 % и более) высокооктанового бензина и ценных сжиженных газов – сырья для последующих производств высокооктановых компонентов бензинов изомерного строения: алкилата и метилтретбутилового эфира, а также сырья для нефтехимических производств. Получающийся в процессе легкий газойль используется как компонент дизельного топлива, а тяжелый газойль с высоким содержанием полициклической ароматики – как сырье для производства технического углерода или высококачественного электродного кокса.

В качестве сырья каталитического крекинга используются: вакуумный газойль фракционного состава 350-500 °С; газойлевые фракции термодеструктивных процессов гидрокрекинга; рафинаты процессов деасфальтизации мазутов и гудронов; полуфабрикаты масляного производства. Состав вакуумных газойлей зависит от типа исходной нефти, и содержание основных групп углеводородов колеблется в широких пределах: парафиновых 15-35 %, нафтеновых 20-40 %, ароматических 15-60 %. Наилучшим для каталитического крекинга по выходу целевых продуктов (бензинов и сжиженных газов) является сырье с преобладанием парафиновых и нафтеновых углеводородов. Полициклические ароматические углеводороды и смолы в условиях каталитического крекинга дают мало бензина и много тяжелых фракций и кокса.

Каталитический крекинг характеризуется одновременным воздействием на сырье высокой температуры и катализаторов. Процесс ведут при температуре 470-540 °С, используя синтетические алюмосиликатные катализаторы. Продолжительность контакта перерабатываемого сырья с катализатором составляет 2-4 с [5].

Классификация промышленных установок каталитического крекинга:

· с движущимся слоем шарикового цеолитсодержащего катализатора (частицы 2-5 мм);

· с кипящим слоем микросферического цеолитсодержащего катализатора (диаметр 0,2 ÷ 1,5 нм, удельная поверхность 100 ÷ 600 м2/г);

· с лифт-реактором (сквознопроточный слой микросферического цеолитсодержащего катализатора).

Промышленный процесс осуществляется на установках с непрерывно циркулирующим катализатором, который последовательно проходит через зоны каталитического крекинга сырья, десорбции адсорбированных на катализаторе углеводородов, окислительной регенерации катализатора, а также фракционировании продуктов крекинга. На установках с микросферическим катализатором кратность циркуляции составляет 5-8 т катализатора на тонну сырья [3].

Современные установки каталитического крекинга представляют собою установки с кипящим слоем цеолитсодержащего катализатора при крекинге в лифт-реакторе, рассчитанные на переработку, как вакуумных газойлей, так и мазутов.

Решающее значение для дальнейшего усовершенствования установок каталитического крекинга сыграли разработка и промышленное внедрение цеолитсодержащих алюмосиликатных катализаторов, позволивших увеличить выход бензина, а также внедрить высокоинтенсивные технологии каталитического крекинга с прямоточным реактором – с восходящим потоком микросферического катализатора в так называемом лифт-реакторе (отечественные установки типа Г-43-107 и КТ-1, зарубежные установки ЮОП, Эйч-Оу-Си, Р-2-Р) [2, 7].

Увеличенный выход кокса при крекинге мазутов делает целесообразным двухступенчатую регенерацию катализатора. Для ускорения горения кокса к катализатору добавляют присадку на основе платины – платина, нанесенная на алюмосиликат в количестве 0,03-0,08 %. Так как в мазуте высокие концентрации никеля и ванадия, отравляющих катализатор крекинга, вводят специальные присадки. Дегидрирующее действие никеля подавляется висмутом, ванадий пассивируется оловом [15].

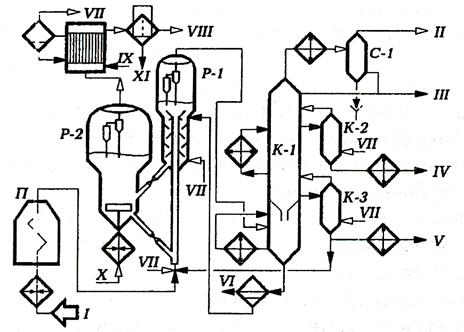

В состав установки входят кроме собственно блока каталитического крекинга, блок гидроочистки сырья крекинга, блок газофракционирования и стабилизации бензина. Рассмотрим современную установку каталитического крекинга типа «UOP» (в нашем наименовании Г-43-107), показанную на рис. 3.1 [7, 8].

Рис. 3.1. Принципиальная технологическая схема установки каталитического крекинга Г-43-107:

аппараты: П – печь; Р-1 – лифт-реактор; Р-2 – регенератор; К-1 – ректификационная колонна; К-2 и К-3 – отпарные колонны; С-1 – газосепаратор;

потоки: I – гидроочищенное сырье; II – газы на АГФУ; III – нестабильный бензин на стабилизацию; IV – легкий газойль; V – тяжелый газойль; VI – декантат; VII – водяной пар; VIII – дымовые газы;

IX – вода; X – воздух; XI – катализаторная пыль

Гидроочищенное сырье предварительно подогревается в теплообменниках и печи П, смешивается с рециркулятом и водяным паром и вводится в узел смешения прямоточного лифт-реактора Р-1, температура в реакторе составляет 470-520 ºС, давление 0,2-0,3 МПа. Контактируя с регенерированным горячим цеолитсодержащим катализатором, сырье испаряется, подвергается катализу в лифт-реакторе и далее поступает в зону форсированного кипящего слоя Р-1. Продукты реакции отделяются от катализаторной пыли в двухступенчатых циклонах и поступают в нижнюю часть ректификационной колонны К-1 на разделение.

Закоксованный катализатор из отпарной зоны Р-1 по наклонному катализаторопроводу поступает в зону кипящего слоя регенератора Р-2, где осуществляется выжиг кокса в режиме полного окисления оксида углерода в диоксид. Регенерированный катализатор по нижнему наклонному катализаторопроводу далее поступает в узел смешения лифт-реактора. Воздух на регенерацию нагнетается воздуходувкой. При необходимости он может нагреваться в топке под давлением. Дымовые газы через внутренние двухступенчатые циклоны направляются на утилизацию теплоты (на электрофильтры и котел-утилизатор).

В К-1 для регулирования температурного режима предусмотрены верхнее острое и промежуточные циркуляционные орошения. Отбор легкого и тяжелого газойля осуществляется через отпарные колонны К-2 и К-3. Нижняя часть колонны является отстойником (скруббером) катализаторного шлама, который возвращается в отпарную зону Р-1. Часть тяжелого газойля подается в узел смешения лифт-реактора как рециркулят. С верха колонны выводится смесь паров бензина, воды и газов крекинга, которая после охлаждения и конденсации разделяется в газосепараторе С-1 на газ, нестабильный бензин, направляемые в блок газофракционирования и стабилизации бензина. Водный конденсат после очистки от сернистых соединений выводится с установки.

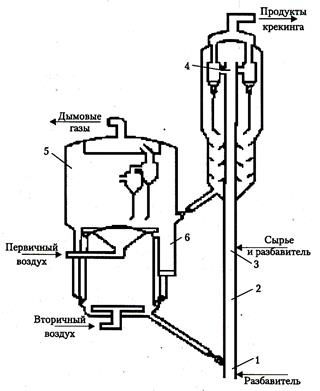

На рис. 3.2 приведена схема реакторно-регенераторного блока установки каталитического крекинга по технологии фирмы «Стоун энд Вебстер» [15, 16].

В качестве транспортирующего агента – ожижителя регенерированного катализатора – применяется вместо водяного пара углеводородный газ (в основном фракция С3), что снижает термопаровую дезактивацию катализатора и дезактивирует никель; температура на выходе из лифт-реактора составляет 520-530 °С, а при желании увеличить выход фракции С4 для увеличения выработки метил-трет-бутилового эфира и алкилата – до 550 °С, температура в первом регенераторе – 655-665 °С, во втором – 715-730 °С, соотношение «катализатор – сырье» - 6,6-7,1.

При переработке мазута, содержащего 25-36 % остатка, кипящего выше 538 °С, получается: 25-27 % об. фракции С3-С4; 60-62 % об. бензина; 15,5-17,5 % об. легкого газойля; выход сухого газа 4,0 ±

0,2 % мас.; выход кокса 7,5 ± 0,5 % мас.

Рис. 3.2. Реакторно-регенераторный блок установки каталитического крекинга по технологии фирмы «Стоун энд Вебстер»:

1 – зона контакта регенерированного катализатора с разбавителем; 2 – зона ускорения катализатора перед контактом с остаточным сырьем;

3 – сырьевой распылитель; 4 – лифт-реактор; 5 – двухстадийный регенератор; 6 - холодильник катализатора

Дата добавления: 2020-08-31; просмотров: 1431;