Принимающее судно; 2 - передающее судно; 3 - кранцы; 4 — креплениекранцев. 1 глава

Резиновые изделия из натурального каучука эластичны, прочны на разрыв и истирание. Однако они имеют низкую маслостойкость, недостаточно высокую теплостойкость, а главное, легкую окисляемость под воздействием солнечных лучей. Поэтому кранцы изготовляют из резин, полученных на основе синтетических каучуков. Их основные свойства приведены в табл. 8.

§ 14. Выводы

Зарубежные специалисты считают, что возможности контактного способа передачи грузов в открытом море в значительной мере исчерпаны.

Отдельные конструктивные усовершенствования, попытки внедрения которых на суда снабжения и обеспечения пока еще предпринимаются, направлены в основном на решение проблемы обеспечения безопасности перегрузочных операций. При этом достигнут определенный прогресс благодаря внедрению на судах грузовых устройств, способных отслеживать колебания взаимодействующих судов и компенсировать динамические нагрузки, которые возникают в элементах устройств при качке. Однако применение в качестве привода механизма слежения гидравлического амортизатора вызывает колебания в гидросистеме, а следовательно, и колебания во всей канатно-блочной оснастке (в крановых устройствах стрелового типа такие колебания нежелательны). Кроме того, пределы слежения гидравлических амортизаторов ограничены ходом их поршней. Исходя из изложенного, авторы полагают, что наиболее перспективным (для груза массой до 5 т) может явиться устройство, имеющее лебедку со стабилизирующим механизмом (см. рис. 23).

При соответствующей канатоемкости барабана следящего каната слежение в процессе качки судов может быть практически в неограниченных пределах.

В результате внедрения устройств, способных отслеживать колебания взаимодействующих судов, контактный способ передачи груза, по-видимому, сохранится еще довольно продолжительное время, но лишь в практике снабжения промысловых судов. При обеспечении боевых кораблей он, вероятно, сохранится только в операциях, связанных с погрузкой баллистических ракет с плавучих баз в шахты РАПЛ.

Грузовые операции в открытом море контактным способом производятся, как правило, между ошвартованными судами. Поэтому стремление обеспечить надежную работу швартовных устройств в условиях качки привело к созданию автоматических швартовных лебедок (А1ПЛ).

За рубежом внедряются принципиально новые механизмы и методы для проведения швартовки судов в море, причем наибольшее распространение получают АШЛ с гидроприводами.

Интересны исследования по опытному проектированию АШЛ для крупнотоннажных судов, проводимые в Японии. Был изготовлен опытный образец АШЛ, основные механизмы которого размещаются под верхней палубой, в результате чего освобождается пространство на палубе, необходимое для установки грузопередающих устройств.

Передача грузов контактным способом производится обычно на малом ходу как между ошвартованными судами, так и без подачи швартовов, причем в обоих случаях необходимо предусматривать применение надежной кранцевой защиты, способной поглощать кинетическую энергию удара при столкновении судов бортами на волнении. Для этого в настоящее время широко применяют резиновые пневматические кранцы, которые, обладая малой реакцией при значительных величинах поглощаемой кинетической энергии, уменьшают вероятность повреждения судов при передаче грузов.

Пневматические кранцы выпускаются разных размеров. Кранцы больших размеров снабжены предохранительными клапанами, благодаря этому при чрезмерном их сжатии воздух стравливается, что предохраняет кранец от разрушения. Кранцы среднего размера предохранительных клапанов не имеют, но заполнены внутри губкой.

Необходимо выбирать такие типы и количество кранцев, которые не только обеспечили бы безопасную швартовку судов, но и позволили бы проводить их продолжительную совместную работу по передаче грузов.

В связи с ростом тоннажа судов всех типов усложнилась швартовка их друг к другу в открытом море для передачи груза контактным способом при волнении. Огромная кинетическая энергия судов делает опасным момент их касания даже при небольшой относительной скорости движения. Традиционный визуальный способ оценки скорости сближения судов оказывается непригодным.

Замер скорости с помощью приборов позволяет судоводителю существенно упростить процесс швартовки. Английская фирма Marconi International Marine разработала и испытала новую радиолокационную станцию (РЛС) под названием SAMI (Speed of Approach Measurement Indicator), предназначенную для измерения скорости сближения судов.

Работа этой станции основана на использовании эффекта Доплера. Высокочастотные немодулированные колебания передатчика станции небольшой мощности с помощью направленной антенны излучаются в направлении приближающегося судна. Отраженный сигнал принимается той же антенной. После обработки принятых сигналов данные о скорости и направлении движения судна подаются на индикаторы и ленту записывающего устройства. РЛС SAMI — малогабаритная, переносная, трехсантиметрового диапазона, полностью выполнена на транзисторах, в индикаторном приборе применены интегральные схемы.

Основные характеристики РЛС следующие:

Дальность действия, м

максимальная.............. 3706

минимальная.............. 15,25

Шкала измеряемых скоростей, м/мин .... 308,8; 154,4

Разрешающая способность по скорости, м/мин 0,3

Ширина луча антенны, 0......... 3,4; 2,8

Диаметр зеркала антенны, см........ 60; 75

Источник питания.............. Сухие батареи; переменный ток частотой 50 Гц, напряжение 230 В

Глава III

КИЛЬВАТЕРНЫЙ СПОСОБ ПЕРЕДАЧИ ГРУЗОВ В МОРЕ

§ 15. Общие положения

В конце XIX — начале XX века, когда на смену парусникам пришли суда и корабли с паровыми машинами, основным топливом для котлов был уголь, ограниченные запасы которого на борту судна определяли продолжительность его плавания. Последнее обстоятельство вызвало необходимость создания различных устройств для добункеровки судов в открытом море.

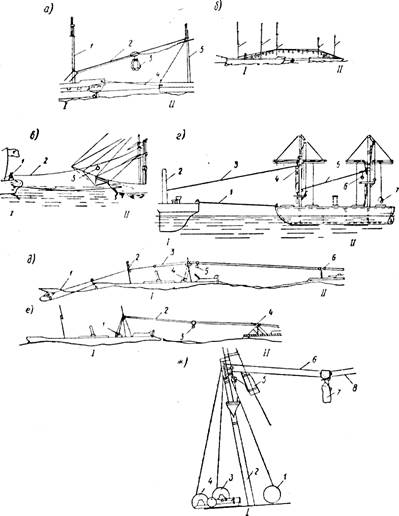

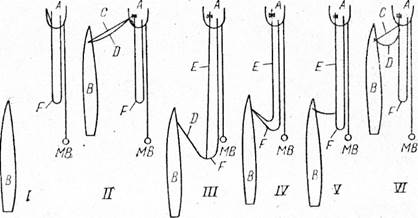

Первые попытки создания подобных устройств относятся к последнему десятилетию прошлого века, когда на кораблях Великобритании, США и других стран был применен ряд специально разработанных устройств для передачи угля и другого снабжения на ходу кильватерным способом (рис. 34). Мачтовое устройство (рис. 34, а), предложенное в 1887 г. (схема Bella), предусматривало передачу мешка с углем по наклонному несущему канату, натянутому между мачтами угольщика и корабля. Другое устройство (рис. 34, б) имело вид конвейера, с помощью которого уголь в бадьях передавался с кормы углевоза на нос корабля (1887 г., схема Tuppera). На рис. 34, в показано устройство передачи угля с помощью ручной лебедки, установленной на корме корабля (1893 г., схема Lou). Для передачи угля из трюмов, расположенных в средней части угольщика, было предложено устройство (рис. 34, г) с промежуточным несущим канатом, натягиваемым между мачтами угольщика (1894 г., схема Lou). Затем появился вариант устройства (рис. 34, д), у которого натяжение петли тягового каната производилось с помощью буксируемого водяного парашюта (1898 г., схема Uolsha). Год спустя было предложено устройство с использованием паровой лебедки для натяжения петли тягового каната (рис. 34, е), позднее это устройство было оборудовано элеватором для подъема и опускания бадьи с углем на палубу корабля (рис. 34, ж). Оба эти устройства были предложены в 1899 г. (схемы Mullera). Поскольку все эти устройства были сложны в обращении, громоздкими по конструкции, требовали тихой воды и малого хода судов при передаче груза, они не получили массового применения на флоте. С появлением на кораблях и судах энергетических установок, использующих жидкое топливо, на флотах начали создавать устройства для его передачи в море на ходу.

В Англии первые эксперименты по передаче в море жидкого топлива были проведены в 1906 г., когда танкер «Petroleum», не имея никаких специальных устройств, заправил на ходу кильватерным способом три корабля. Однако эти эксперименты в практику флота не внедрялись вплоть до второй мировой войны.

Рис. 34. Схемы устройств передачи сухого груза кильватерным способом:

а— мачтовое. 1, 5 — мачты; 2 — несущий канат; 3— груз; 4 — буксирный канат;

б— конвейерное;

в— с ручной лебедкой. 1 — лебедка; 2— тяговый канат; 3— груз;

г— с промежуточным несущим канатом.1 — буксирный канат; 2 — мачта; 3 — несущий канат; 4 — подъемник; 5 — промежуточный несущий канат; 6,7 — груз;

д— с водяным парашютом.1 — парашют; 2 — блок; 3 — петля каната; 4 —- лебедка; 5 — груз; 6 — мачта;

е— с паровой лебедкой. 1 — лебедка; 2 — канат; 3 — груз; 4 — мачта;

ж— с элеватором. 1, 3, 4— лебедки; 2— мачта; 5,7 — груз; 6 — стравливающий канат; 8 — выбирающий канат; I, II— суда, участвующие в передаче груза.

Подготовка к этой войне обусловила появление в ВМФ Германии танкеров-заправщиков, оборудованных специальными устройствами для передачи жидких грузов на ходу в открытом море.

В конце 1941 г. англичане захватили такой танкер-заправщик, на котором имелось оборудование для заправки кораблей кильватерным способом с помощью плавающего шланга. В марте 1942 г. они опробовали это оборудование в работе на вспомогательном корабле «Eaglesdala» и в течение 1943—1944 гг. оснастили многие свои танкеры-заправщики аналогичными устройствами, использующими плавающий шланг.

Одновременно с ВМФ Англии приступили к разработке способов и устройств передачи грузов в море ВМС США. . В Японии к 1941 г. также были Созданы танкеры-заправщики, оборудованные устройствами для передачи топлива кильватерным способом, которые, в частности, бункеровали в открытом море боевые корабли японского флота за несколько дней до нападения их на Пирл-Харбор.

При передаче грузов в открытом море кильватерным способом корабли идут в кильватер друг другу, причем впереди идущим может быть как судно снабжения, так и принимающий корабль. Обычно принимающий корабль идет сзади на значительном расстоянии (100—200 м) в кильватер или несколько сбоку от судна снабжения, которое тянет шланг, передающий груз. Этот способ пригоден для передачи только жидких грузов (топлива, пресной или питательной воды и т. д.), поэтому в последнее время он заменяется траверзным способом. Даже в ВМС США, где кильватерный способ использовался довольно широко, в настоящее время он не находит большого применения.

Однако в соответствии с конвенцией, заключенной странами, входящими в блок НАТО, все эскортные корабли этих стран оборудуются устройствами для приема жидких грузов как траверзным, так и кильватерным способом. Это объясняется преимуществами кильватерного способа, которые заключаются в его простоте и надежности в работе, а также в универсальности применяемого такелажа для эскортных кораблей всех типов.

Передача жидких грузов кильватерным способом может проводиться практически при любой погоде, так как значительно уменьшается возможность столкновения кораблей, которые находятся на значительно большем расстоянии друг от друга, чем при траверзном способе.

В штиль передача жидкого груза производится в дрейфе пли на якоре, а при ветре более 3 баллов — только на ходу. Поскольку штилевая погода в открытом море бывает сравнительно редко, то груз передается чаще всего на ходу.

Большое значение при передаче топлива имеет скорость хода танкера и корабля. Если танкер буксирует корабль, то последний подрабатывает своими машинами, снимая тем самым недопустимые напряжения, которые возникают в буксирном канате.

Топливо перекачивается по шлангу длиной около 200—300 м, который для удобства, быстроты и безопасности работы должен быть легким, нефтестойким и прочным. Масса 1 пог.м его вместе с арматурой составляет 16 кг, в настоящее время она снижена до 6—8 кг. Масса шланга вместе с соединительной арматурой должна быть такой, чтобы при заполнении его воздухом обеспечивалась плавучесть.

К предварительным операциям подготовки устройства к работе можно отнести раскладку шланга по палубе и соединение отдельных его кусков в общую магистраль, заполнение воздухом и подготовку к травлению за корму. Чтобы обеспечить плавное стравливание шланга, избежать его резких изгибов и перелома, на кораблях предусмотрены роликовые клюзы. Для уменьшения натяжения шланг по возможности спрямляют, ликвидируя петли, узлы излома и устраняя всевозможные препятствия, вызывающие дополнительное трение.

§ 16. Передача жидкого груза на подвижные объекты

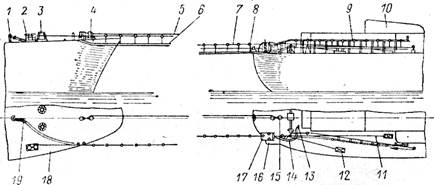

Устройство с подвеской шланга на несущий канат. Устройство (рис. 35) состоит из буксирного и несущего канатов, гибкого резинотканевого шланга и роликовых подвесок. Вытравливаемый конец шланга закрывается крышкой с обухом, за который крепится трос-проводник.

Рис. 35. Передача жидкого груза с помощью подвесного шланга.

1—колонка приемного трубопровода; 2,12— кнехты; 3 — шпиль; 4, 15 — битенги; 5 — буксирный канат; в — шланг; 7 — несущий канат; 8 — подвески шланга;9 — направляющая для подвесок; 10 — судно снабжения; 11 — проводник шланга; 13 — колонка раздаточного трубопровода; 14 — свободная петля шланга; 16 — площадка; 17 — роликовый полуклюз; 18 — принимающий корабль; 19 — концевой участок шланга.

Для установки устройства в рабочее положение с кормы судна снабжения на принимающий корабль, идущий в кильватер, выдают проводники буксирного и несущего канатов, за которые их выбирают на корабль, где крепят за кнехты или битенги.

С целью предохранения шланга от обрыва в процессе работы буксирный канат выполняется несколько короче несущего. После того как несущий канат закреплен и натянут, на принимающий корабль с помощью проводника и роликовых подвесок передается и подвешивается шланг. При подходе вытравливаемого конца шланга к принимающему кораблю крышку с обухом снимают, а концевую муфту шланга присоединяют к приемной колонке топливного трубопровода.

По команде с корабля начинается передача топлива, по окончании которой шланг продувают и выбирают обратно на судно снабжения. Затем выбирают буксирный и несущий канаты.

В некоторых зарубежных флотах применялся вариант устройства, где вместо резиновых шлангов использовались гибкие металлические шланги с резиновыми присоединительными участками. Для облегчения монтажных работ по соединению смычек металлических шлангов на судах снабжения устанавливались специальные платформы.

На подготовку и установку такого устройства со шлангом диаметром 125 мм при расстоянии между кораблями 210—240 м затрачивалось около 2 ч. Производительность устройства при плюсовой температуре воздуха составляла 100 т/ч.

Устройство с насадкой шланга на буксирный канат. В устройстве используется шланг, через который пропущен буксирный канат, обоими концами выходящий из шланга через концевые муфты, что позволяет закреплять его на буксирных кнехтах принимающего корабля и судна снабжения. Концевые отростки шланга присоединяются соответственно к колонкам приемного и раздаточного трубопроводов.

Принципиальная конструкция шланга с буксирным канатом внутри показана на рис. 36. Шланг состоит из последовательно соединенных смычек (секций). К его свободным концам присоединены полые фитинги, к скобам которых прикреплены концы пропущенного внутри шланга буксирного каната. Фитинги соединены скобами с концевыми участками буксирного каната, которыми он крепится на кнехтах.

Такая система подвешивания шланга обеспечивает более прямолинейный, а следовательно, более короткий путь прохождения жидкого груза от судна снабжения до принимающего корабля.

Устройство с плавающим шлангом. В схему этого устройства входит плавающий шланг, устанавливаемый между судном снабжения и принимающим кораблем.

Весь процесс развертывания устройства сводится к последовательному соединению участков шланга и стравливанию его за борт судна снабжения (предварительно шланг наполняют воздухом для придания ему плавучести). Стравливаемый конец шланга с помощью тягового каната выбирают на корабль и концевую муфту присоединяют к колонке приемного трубопровода.

Плавающий оплетенный шланг (рис. 37) состоит из нескольких смычек, соединяемых между собой концевыми муфтами. К переходному патрубку муфты первой смычки крепится участок гибкого резинового шланга длиной 5—7 м. На его свободный конец надевается коническая крышка с рымом и воздушным клапаном:

Рис. 36. Шланг с буксирным канатом (внутри шланга).

1,9 —концевые участки буксирного каната; 2, 8— скобы; 7— фитинги шланга; 4 —буксирный канат; 5— смычка шланга; в— скоба; 10— отростки шланга.

Рым с помощью скобы, промежуточного троса и кольца соединяется с тяговым канатом.

Основной недостаток этого шланга — сложность изготовления металлической оплетки, представляющей собой проволочную сетку, плотно прилегающую к шлангу.

Рис. 37. Плавающий оплетенный шланг.

1— промежуточный канат; 2— скоба; 3 — рым; 4— воздушный клапан; 5— съемная крышка; в— концевой участок шланга; 7и 14— тросовые стропы; 8— скоба; 9 — обухи; 10 — переходной патрубок; 11—муфта; 12— смычки шланга; 13 — концевые муфты; 15— сдерживающий канат; 1в— скобы; 17— кольцо; 18— тяговый канат; 19— проводник; 20— поплавки.

С появлением высокопрочных полимерных материалов из них стали изготовлять многослойные гибкие бензостойкие шланги для передачи жидких грузов в море, по прочности значительно превосходящие шланги из хлопчатобумажной ткани.

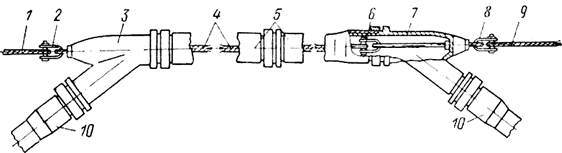

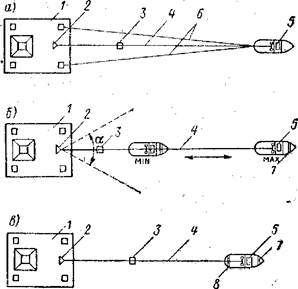

Устройство с дистанционным буем. В устройстве используется буксируемый дистанционный буй, тяговый канат и секции шланга, обычно диаметром 152 мм. Процесс передачи жидкого груза кильватерным способом с помощью такого устройства происходит следующим образом (рис. 38). Танкор-заправщик А идет постоянным курсом и с определенной скоростью. Принимающий корабль В располагается уступом к танкеру, сообразуясь с его скоростью (рис. 38, положение I).

После сигнала о готовности к началу операции корабль подходит к танкеру (положение II), с которого линеметательным аппаратом передают на него линь С, а затем проводник шланга D с прикрепленным шланговым канатом Е.

Приняв проводник шланга, корабль начинает постепенно отставать от танкера и занимает положение III, затем выбирает

Рис. 38. Схема последовательности положений судов при передаче жидкого груза.

А — танкер-заправщик; В — принимающий корабль; С — линь; D — проводник шланга; Е— шланговый канат; F — шланг; MB — дистанционный буй; I — подход корабля к танкеру-заправщику; II — заброс линя С; III — выборка линя С; IV — передача груза; V— травление проводника шланга D; VI — выборка шланга на танкер.

проводник шланга, принимает шланговый канат, а также конец шланга F и становится в положение IV. Шланговый канат крепят на кнехтах, а шланг присоединяют к приемникам топлива. Далее, удерживаясь на заданном месте в соответствии с положением дистанционного буя MB, корабль начинает принимать топливо.

Когда операция передачи жидкого груза заканчивается, шланг продувают, отсоединяют его от корабельного приемника и стравливают с помощью проводника за борт (положение V). Танкер выбирает шланговый канат, а корабль, подойдя к танкеру (положение VI), возвращает на него проводник шланга и линь, затем отходит и ложится на свой курс.

Дистанционный буй MB, буксируемый судном снабжения (танкером), показывает принимающему кораблю заданное место, которое он должен держать в процессе проведения перегрузочной операции.

Кильватерная передача жидкого груза по рассмотренной схеме может выполняться любым танкером, имеющим достаточно свободную палубу юта и швартовный шпиль или лебедку на ней.

Достоинством кильватерного способа является минимальное количество специальных устройств, поэтому не требуется высокой квалификации личного состава танкера-заправщика; кроме того, можно передавать жидкий груз на любые корабли.

Основной недостаток этого способа — возможность передачи только жидкого груза но одному шлангу и на один корабль. Проводка второго шланга при необходимости одновременной подачи двух видов жидкого груза практически невозможна.

§ 17. Передача грузов на неподвижные объекты

Устройство для передачи грузов на буровые вышки. Для настоящего времени характерен повышенный интерес наиболее технически развитых капиталистических стран к проблеме изучения и освоения дна Мирового океана. При этом преследуются две основные цели: добыча полезных ископаемых и размещение систем ПЛО и гидрометеорологической службы ВМС.

Решение этих задач связывается обычно с установкой буровых вышек в море, а также плавучих платформ и т. п., предназначаемых для исследований морской среды и контроля за деятельностью противника на море.

В связи с этим возникла необходимость создания специальных устройств для передачи людей и различных грузов с судов снабжения на буровые вышки, плавучие платформы и другие морские объекты при различном состоянии моря.

При передаче грузов на неподвижные сооружения для поддержания постоянного относительного положения объектов надо удерживать судно снабжения неподвижным относительно вышки и по возможности ближе к ней. Для этого, по мнению многих зарубежных специалистов, судно снабжения должно быть оборудовано кормовым и носовым подруливающими устройствами и ВРШ.

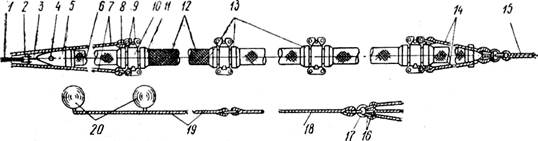

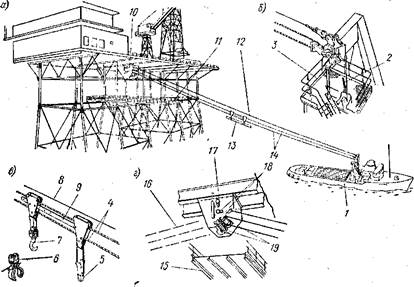

На рис. 39 показаны различные схемы удержания судна снабжения относительно неподвижной платформы во время передачи грузов.

В случае отсутствия на судне снабжения подруливающих устройств положение его относительно буровой вышки (рис. 39, а) регулируется с помощью швартовных канатов.

Если судно снабжения оборудовано одним носовым подруливающим устройством, то регулирование положения его относительно вышки происходит в пределах угла а (рис. 39, б).

Когда судно снабжения имеет носовое и кормовое подруливающие устройства, регулировка его положения значительно упрощается (рис. 39, в).

При передаче грузов на буровую вышку все механизмы системы могут располагаться на вышке или на судне снабжения.

На рис. 40 показано устройство передачи грузов на буровую вышку в случае, когда все механизмы передачи расположены на буровой вышке.

Перегрузочные буи. В связи со значительным пополнением нефтеналивного флота крупнотоннажными танкерами, имеющими большие главные размерения и осадку, затрудняется их погрузка

и выгрузка по причине ограниченности причальных линий. Появилась необходимость создать погрузочно-разгрузочные системы и устройства, обеспечивающие сравнительно удобное и безопасное выполнение этих операций без швартовки к причалам.

Для решения поставленной задачи появилось довольно много разнообразных систем и устройств, которые весьма успешно обеспечивают погрузку и разгрузку танкеров на рейде. Наиболее приемлемыми системами оказались различные конструкции передающих буев.

В различных портах мира уже накоплен значительный опыт по эффективному применению буев, а также по мерам обеспечения безопасности швартовки к ним супертанкеров и проведения погрузки (или выгрузки) нефти.

Перегрузочные буи обладают следующими достоинствами:

— пользование ими не требует наличия обычного портового оборудования, так как суда могут швартоваться без лоцманов и буксиров в любое время дня и ночи, не считаясь с приливами и погодными условиями;

— суда могут швартоваться и производить погрузочно-разгрузочные операции при худшем состоянии моря и погодных условиях, чем при других способах стоянки на открытых рейдах;

— общая стоимость установки буя меньше, чем сооружение танкерного причала другого типа.

Рис. 39. Схема передачи грузов на буровую вышку в море:

а, б, в —суда снабжения соответственно без подруливающих устройств, с носовым подруливающим устройством, с носовым и кормовым подруливающими устройствами. 1 — буровая вышка; 2— приемная головка; 3 — передаваемый груз; 4 — несущий канат; 5 — судно снабжения; 6 — швартовы; 7 и 8 — носовое и кормовое подруливающие устройства.

Вся установка в общем виде состоит из собственно буя, системы якорей, всплывающего и подводного трубопроводов и швартовного оборудования. Танкеры швартуются к бую на упругих швартовах, соединяющих носовую оконечность танкера с поворотной платформой буя. Ошвартовавшись, танкер может под действием сил ветра и приливного течения поворачиваться вокруг буя, занимая положение, в котором его сопротивление внешним воздействиям минимальное, т. е. прикладывая наименьшие усилия к бую.

Рис. 40. Схема передачи грузов на буровую вышку: а — общий вид; б—оснастка судна; в— грузовая тележка; г —пост приема груза.

1 - судно снабжения; 2 — рычаг аварийной отдачи; 3 — пост управления; 4 и 14 — грузовые канаты; 5 — подвеска; 6— захват для труб; 7 — съемный гак; 8 и 12 — измерительные канаты; 9 — траверса; 10 — лебедка; 11 и 15 — площадки обслуживания; 13 — грузовая тележка; 16 — канаты; 17 — тахометр; 18 — датчики натяжения канатов; 19 — барабаны лебедки.

Корпус буя изготавливается в виде вертикального сварного цилиндра с плоскими концевыми переборками, которые служат палубой и днищем буя. Обшивка подкрепляется набором. Корпус разделен вертикальными водонепроницаемыми переборками на четыре отсека. В подводной части буя приваривается шельф, который защищает буй от повреждений при швартовке судов. К нему крепятся также несколько якорь-цепей, соединенных с якорями.

Поворотная платформа установлена в верхней части буя. На ней смонтированы швартовные устройства и вращающаяся часть вертлюжного устройства трубопроводов, соединяющего всплывающий трубопровод с вертикальной трубой буя.

Швартовы из синтетических волокон, которыми судно швартуется к бую, рассчитаны на максимальные усилия, которые могут возникнуть при стоянке наибольших судов в наихудших погодных условиях.

На буе для обнаружения его ночью помещен сигнальный огонь или радиолокационный отражатель.

По окончании швартовки к трубопроводу грузовой системы танкера присоединяется всплывающий трубопровод буя. При выгрузке нефть подается по всплывающему трубопроводу через центральное вертлюжное приспособление буя, затем по проложенному по дну подводному трубопроводу, который подсоединен к наземным нефтехранилищам. Погрузка нефти происходит в обратном порядке и может осуществляться самотеком.

Подводный трубопровод, связывающий буй с береговыми емкостями, изготовляется из стальных труб с большим проходным сечением.

Для обеспечения максимального срока службы всплывающий трубопровод изготовляется из высококачественной нефтестойкой резины, армируется проволокой и рассчитывается на давление, которое может возникнуть на раздаточной колонке грузовой системы танкера. Как правило, шланги трубопроводов для передачи нефтяных продуктов изготовляются из синтетических резин, обладающих достаточной прочностью на растяжение. Эти резины имеют также высокую теплостойкость, повышенную сопротивляемость окислению под воздействием морской воды и солнечных лучей. Основные данные таких резин приведены в табл. 9. Плавучесть обычно создается кольцеобразными блоками из синтетических пеноматериалов, нанизанными по всей длине плавающего трубопровода. Однако для освобождения акватории существуют системы затопления всплывающего трубопровода на время, свободное от погрузки. Одна такая система затопления показана на рис. 41.

Таблица 9

Основные свойства резин, применяемых для изготовления шлангов за рубежом

| Фирменное название и страна-изготовитель | |||||||||

| Характеристика | Vyran (США) | Butaprene (США) | Hydrin (США) | Silastic (США) | Viton (США) | Lastoprene (Англия) | Europ-rene (Италия) | Phodorsil (Франция) | Siloprene (ФРГ) |

| Плотность, г/см? | 1,07 | 1,01 | 0,86 | 1,44 | 1,8 | 1,10 | 0,98 | 1,46 | 1,44 |

| Предел прочности при разрыве, кгс/см2 | |||||||||

| Относительное удлинение при разрыве, % | |||||||||

| Остаточное удлинение, % | 8 56 | 8 39 | |||||||

| Эластичность по отскоку, % | |||||||||

| Твердость по Шору (шкала А) | |||||||||

| Сопротивление истиранию, см3/(кВт -ч) | |||||||||

| Коэффициент термического линейного расширения, 1/°С | 6,4∙104 | 6,7∙104 | 1,8∙104 | 11,2∙104 | 8,9∙104 | 6,2∙104 | 7,1∙104 | 9,8∙104 | 11,0∙104 |

| Температура при эксплуатации, °С: | |||||||||

| Максимальная | |||||||||

| минимальная | -30 | -28 | -52 | -68 | -35 | -35 | -35 | -75 | -70 |

Всплывающий трубопровод состоит из отрезков (смычек) шланга, соединенных друг с другом муфтами. Внутри трубопровода проходит воздухопровод, один конец которого соединен с компрессором, установленным на поворотной платформе буя. Другой конец, оборудованный предохранительным клапаном, находится вблизи концевой заглушки трубопровода. Сжатый воздух, который поступает из компрессора по воздухопроводу, преодолевая силу пружины, открывает клапан и входит внутрь шланга. Благодаря этому шланг приобретает плавучесть и поднимается на поверхность. После всплытия трубопровода его конец поднимают на борт судна и крепят с помощью двух цепей, имеющихся на его конце. По мере заполнения трубопровода топливом его плавучесть уменьшается и его средняя часть погружается в воду.

Дата добавления: 2020-08-31; просмотров: 1057;