Понятия и определения

ДЕТАЛИ МЕХАНИЗМОВ И МАШИН

Механические устройства, создаваемые человеком для изучения и использования законов природы, для облегчения своего труда, можно разделить на две большие группы. Первая - устройства, части которых не могут совершать движения одна относительно другой (если не считать незначительных перемещений за счет деформаций элементов). Вторая - устройства, части которых находятся в таком движении.

Устройствами первой группы являются сооружения – здания, мосты, резервуары, трубопроводы, теле-, радиовышки и т. п. К устройствам второй группы относятся механизмы и машины.

В настоящем разделе вводятся основные определения, изучаются устройства и принципы работы механизмов и машин, а также конструктивные особенности деталей машин.

Понятия и определения

Механизмом называют систему подвижно связанных между собой тел, совершающих под действием приложенных к ним сил определенные, заранее заданные движения. Например, части тисков соединены так, что при вращении рукоятки подвижная губка будет перемещаться поступательно.

Тела, составляющие механизм, называют звеньями или деталями механизма. В любом механизме есть подвижные и неподвижные звенья. Подвижное звено, движение которому сообщается приложением внешних сил, называется ведущим. Подвижное звено, воспринимающее движение от ведущего, называется ведомым. Например, в тисках рукоятка является ведущим звеном, подвижная губка - ведомым. Неподвижная губка вместе с корпусом образует неподвижное звено (стойку).

Иногда механизмы имеют самостоятельное применение, но чаще являются кинематической основой машины. Машина - это один или несколько связанных между собой механизмов, предназначенных или для преобразования энергии одного вида в энергию другого (машины-двигатели, машины-генераторы), или для выполнения полезной механической работы (машины-орудия).

Машины-двигатели и машины-генераторы (или энергетические машины) - это электрические двигатели, преобразующие электрическую энергию в механическую; двигатели внутреннего сгорания, преобразующие химическую энергию в механическую; гидравлические турбины, преобразующие механическую энергию движущейся воды в механическую энергию вращающего вала турбины; электрические генераторы, преобразующие механическую энергию вращающегося вала в электрическую энергию.

К машинам-орудиям относят технологические машины: сельскохозяйственные машины, молоты-прессы, прокатные станы, металлорежущие станки, а также транспортные (конвейеры, насосы, лифты) машины. Технологические машины преобразуют (обрабатывают) материалы, а транспортные их перемещают.

При использовании любых машин целесообразнее использовать быстроходные двигатели (с большей угловой скоростью): у них меньшие габаритные размеры и более высокий коэффициент полезного действия, однако вращающий момент на валу двигателя небольшой. Для выполнения полезной работы угловая скорость вала рабочего (ведомого) механизма, как правило, должна быть значительно ниже скорости вала двигателя, но вращающиеся моменты требуются большие. Так как в большинстве случаев непосредственная связь вала двигателя и вала рабочего механизма невозможна, между ними необходимо расположить механизм для преобразования вращающих моментов и угловых скоростей, который носит название передачи вращательного движения.

Механическую энергию многих машин-двигателей обычно определяет энергия ведущего вала. Однако не во всех машинах, машинах-орудиях, например, металлорежущих станках, рабочие органы совершают вращательное движение. В таких случаях применяют механизмы, преобразующие движение.

Потребности промышленности предъявляют к современным машинам много требований, главными из которых являются: высокие производительность и коэффициент полезного действия; простота изготовления; удобство и простота обслуживания; надежность; долговечность; безопасность работы; экономичность. С ними непосредственно связаны общие требования, предъявляемые к деталям любой машины:

прочность - деталь не должна разрушаться под действием на нее внешних сил в течение заданного срока службы;

жесткость - деформации элементов, возникающие под действием внешних нагрузок не должны превышать некоторых допустимых;

износостойкость - износ детали не должен влиять на характер сопряжения в течение всего срока службы;

малый вес и минимальные габариты - деталь должна быть прочна, жестка, обладать износостойкостью при минимально возможных габаритах и весе;

стоимость материалов - удовлетворение всех предыдущих требований не должно осуществляться за счет применения дефицитных материалов;

технологичность - форма и размеры детали должны выбираться таким образом, чтобы изготовление было наиболее простым;

безопасность - эксплуатация детали должна быть безопасна для обслуживающего персонала;

соответствие государственным стандартам - деталь должна удовлетворять стандартам, разработанным на форму, размеры, сорта и марки материалов наиболее употребительных деталей.

Выполнение указанных требований обеспечивается в процессе расчета детали.

Различают два вида расчетов: проектный (проектировочный) и проверочный (поверочный).

Проектирование детали можно вести в следующей последовательности:

· составляют расчетную схему, то есть форму деталей и характер сопряжения с другими представляют в упрощенном виде, а внешние (активные и реактивные) силы заменяются сосредоточенными и распределенными;

· определяют нагрузки, действующие на деталь в процессе ее функционирования;

· выбирают материал и назначают допускаемые напряжения;

· из условий прочности, жесткости, долговечности определяют размеры детали и характер ее сопряжения с другими;

· выполняют рабочий чертеж детали с указанием всех сведений, необходимых для ее изготовления;

· при проверочном расчете предварительно задают размеры и форму деталей, исходя из ее назначения, характера сопряжении и общей компоновки узла, а затем определяют фактические напряжения, действительные коэффициенты запаса прочности и сравнивают их с рекомендуемыми.

Краткие сведения о стандартизации, взаимозаменяемости

деталей машин, допусках и посадках

Стандартизацией называется установление обязательных норм, которым должны соответствовать типы, сорта (марки), параметры (в частности, размеры), качественные характеристики, методы испытаний, правила маркировки, упаковки, хранения продукции (сырья, полуфабрикатов изделий).

Для обеспечения единых норм и технических требований к продукции, обязательных к применению во всех отраслях промышленности, установлены государственные стандарты.

В машиностроении стандартизированы, например:

· обозначения общетехнических величин, правила оформления чертежей, ряды чисел, распространяющиеся на линейные размеры;

· точность и качество поверхности деталей;

· материалы, их химический состав, основные механические свойства и термообработка;

· форма и размеры деталей и узлов наиболее массового применения, например: болтов, гаек, шайб, заклепок, штифтов, приводных ремней и цепей, муфт, подшипников и др.;

· конструктивные элементы большинства деталей машин, например: модули зубчатых и червячных колес, конструктивные формы и размеры шлицевых соединений и т. п.

Кроме государственной стандартизации, существует также ведомственная, которая проводится в пределах одной отрасли или даже одного завода.

Со стандартизацией тесно связана унификация деталей и узлов машин - устранение излишнего многообразия изделий, сортамента материалов и т. п. путем сокращения их номенклатуры.

Важнейшей чертой современного машиностроения является взаимозаменяемость, без которой невозможно серийное и массовое производство машин.

Взаимозаменяемостью называется свойство деталей и узлов машин, обеспечивающее возможность их использования при сборке без дополнительной обработки при сохранении технических требований, предъявляемых к работе данного узла.

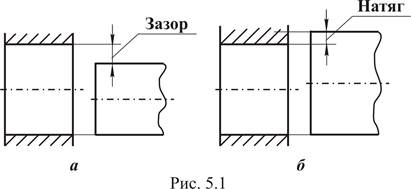

Из-за невозможности достижения абсолютной точности при изготовлении деталей действительные размеры отличаются от номинальных (рассчитанных, округленных и проставленных на чертеже). В зависимости от условий работы деталей в машине две сопряженные (охватываемая и охватывающая) детали образуют соединение, которое по характеру может быть подвижным или неподвижным. Характер соединения определяется наличием и величиной зазора (для подвижных соединений) или натяга (для неподвижных соединений). Для образования зазора (см. рис. 5.1, а) диаметр вала (охватываемый размер) должен быть меньше диаметра отверстия (охватывающего размера), для образования натяга (см. рис. 5.1, б) - наоборот.

По величине зазоров или натягов назначают ряд посадок: подвижная (с гарантированным зазором), прессовая (с гарантированным натягом) и переходные (в которых могут получаться зазоры или натяги).

При изготовлении деталей на их поверхности остаются следы обработки в виде неровностей. Критерием оценки качества поверхности является ее шероховатость, количественно характеризуемая высотой неровностей. Различают 14 классов шероховатости поверхности. Каждому классу шероховатости поверхности соответствуют определенные методы обработки, при которых получение данного класса является экономически целесообразным.

Дата добавления: 2020-08-31; просмотров: 637;