Кулачковый механизм

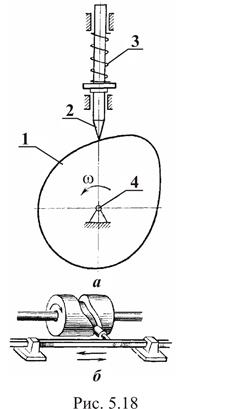

Кулачковые механизмы позволяют осуществлять любой закон ведомого звена при непрерывном равномерном вращении ведущего звена. Простейший дисковый или плоский кулачковый механизм (рис. 5.18) представляет собой кулачок (диск) 1 с прижатым к нему пружиной 3 игольчатым толкателем (ползуном) 2.

При вращении вала 4 кулачок давит на толкатель, заставляя его совершать возвратно-поступательное движение. Изменяя профиль кулачка, можно как угодно изменять закон движения толкателя и связанного с ним рабочего органа машины. Именно эта особенность обеспечивает широкое применение кулачковых механизмов в металлорежущих станках-автоматах, ткацких станках, полиграфических машинах.

При вращении вала 4 кулачок давит на толкатель, заставляя его совершать возвратно-поступательное движение. Изменяя профиль кулачка, можно как угодно изменять закон движения толкателя и связанного с ним рабочего органа машины. Именно эта особенность обеспечивает широкое применение кулачковых механизмов в металлорежущих станках-автоматах, ткацких станках, полиграфических машинах.

Кроме рассмотренного механизма, существует и более сложный кулачковый механизм - пространственный. В нем кулачок имеет форму цилиндра с расположенным на его поверхности замкнутым пазом (канавкой). В паз входит ролик, расположенный на оси, закрепленной в ползуне. При вращении кулачка ползун совершает возвратно-поступательное движение.

К числу недостатков кулачковых механизмов следует отнести сложность изготовления профиля кулачка, от которого требуется, особенно для скоростных передаточных механизмов, большая точность.

Винтовые механизмы

Винтовой механизм, состоящий из пары винт-гайка, широко используется для преобразования вращательного движения в поступательное. Возможно несколько вариантов конструкции и, соответственно, применения такого механизма:

· ведущий винт - неподвижная гайка (винт, вращаясь, перемещается поступательно);

· ведущий винт - поступательно-подвижная гайка;

· ведущая гайка - поступательно-подвижный винт;

· ведущая гайка - вращательно-подвижный винт.

К достоинствам винтовых механизмов относятся: простота получения медленного поступательного движения и возможность большого выигрыша в силе, плавность, бесшумность, способность воспринимать большие нагрузки, возможность осуществления перемещений с высокой точностью, простота конструкции.

Недостатками винтовых механизмов являются большие потери на трение и, как следствие, низкий КПД. Во многих случаях применяют винты с углами подъема резьбы, обеспечивающими самоторможение, то есть не превышающими угла трения, при этом КПД винтовой пары ниже 50 %.

Винты в винтовых механизмах, в зависимости от назначения, разделяют на грузовые (домкраты, прессы, тиски) и ходовые (служащие для точной передачи движения в станках, измерительных устройствах).

Гайки грузовых и ходовых винтов, к которым не предъявляют высоких требований в отношении точности, выполняются цельными. Гайки точных винтовых механизмов имеют конструкцию, позволяющую уменьшить зазор между витками винта и гайки, образовавшийся в результате неточности при изготовлении или износа в процессе работы.

Кинематический расчет винтового механизма прост: за один оборот винта или гайки линейное перемещение равно ходу резьбы, то есть произведению шага на число заходов.

Дата добавления: 2020-08-31; просмотров: 800;