Звіт з лабораторної роботи

1. Мета роботи.

2. Схема установки для випробувань із коротким описом її роботи.

3. Характеристика підшипника кочення за ДСТ 8338-75 (табл. 8.1).

Таблиця 8.1.

| Найменування підшипника | Підшипник радіальний |

| Номер підшипника | |

| Внутрішній діаметр d, мм | |

| Динамічна вантажопідйомність C, H | |

| Статична вантажопідйомність C0, H |

4. Результати випробувань, занести в таблицю 8.2.

Таблиця 8.2.

| Навантаження по динамометру F, кН | ||||||||

| Навантаження на один підшипник Fr, кН | ||||||||

| Мастило відсутня | 1000 об./хв | TS | – | |||||

| T | – | |||||||

| f | – | |||||||

| 2000 об./хв | TS | – | ||||||

| T | – | |||||||

| f | – | |||||||

| Мастило в надлишку (на діаметр нижньої кульки) | 1000 об./хв | TS | – | |||||

| T | – | |||||||

| f | – | |||||||

| 2000 об./хв | TS | – | ||||||

| T | – | |||||||

| f | – |

5. Побудувати графіки залежності моментів сил тертя Т від навантаження Fr, швидкості обертання та наявності надлишку мастила.

Рис. 8.5. Залежності моментів сил тертя Т від навантаження Fr, швидкості обертання та наявності надлишку мастила

6. Висновок та аналіз графіків.

8.7. Контрольні питання

1. Призначення та обладнання підшипників кочення.

2. Переваги та недоліки підшипників кочення в порівнянні з підшипниками ковзання.

3. Класифікація підшипників кочення.

4. Причини виникнення тертя в підшипниках кочення.

5. Змащення підшипників кочення.

6. Принцип роботи установки з дослідження підшипників кочення. Призначення основних вузлів і деталей.

7. Як впливає навантаження, швидкість обертання та надлишок мастила на момент тертя в підшипниках кочення?

Список літератури

1. Гузенков П.Г. Детали машин: учеб. Пособие для студентов втузов. – 3-е изд., перераб. и доп. – М.: Высш. шк. – 1982. – С. 294-304.

2. Решетов Д.Н. Детали машин: учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение, –1989. – С. 338-346, 361-371.

3. Устюгов Н.И. Детали машин. – М.: Высш. шк. – 1973. – С. 207-225.

4. Иванов М.Н. Детали машин. – М.: Машиностроение. – 1989. – С. 391.

ЛАБОРАТОРНА РОБОТА №9

ДОСЛІДЖЕННЯ ЗАПОБІЖНИХ МУФТ

Мета роботи

Вивчити конструкції запобіжних муфт граничного моменту і порівняти розрахункові та експериментальні моменти спрацьовування.

Устаткування та матеріали

Установка для дослідження муфт, кулачкової, кулькової, дискової фрикційної, конусна фрикційна муфти.

Теоретична частина

Муфти приводів дозволяють з'єднувати вали та передавати обертальний момент від одного вала до іншого. Необхідність застосування муфт викликана різними обставинами:

– одержання довгих валів, які виготовляють із окремих частин;

– компенсацію шкідливого впливу неспіввісності валів;

– зменшення динамічних навантажень;

– вмикання й вимикання одного з валів при постійному обертанні іншого вала;

– запобігання машини від перевантаження.

У сучасному машинобудуванні використовують велику кількість муфт, що відрізняються за принципом дії та керування, призначенням та конструкцією.

Муфти класифікуються на 4 класи:

1. Нерозчіплювані муфти – жорсткі, компенсуючі, пружні.

2. Керовані муфти – з механічним, гідравлічним, пневматичним й електромагнітним перемиканням.

3. Самодіючі муфти – відцентрові, обгінні та запобіжні.

4. Інші муфти

У даній роботі досліджуються запобіжні муфти граничного моменту. Запобіжні муфти належать до класу самодіючих муфт. Розрізняють кулачкові, кулькові та фрикційні запобіжні муфти. Вони допускають обмеження переданого моменту, що охороняє машини від поломок при перевантаженнях. Складаються із двох напівмуфт. Одна напівмуфта притискається до іншої за допомогою пружини. Сила стиснення пружини регулюється гайкою. При нормальній роботі кожна із цих муфт обертається як одне ціле із з'єднаними валами, при перевантаженні відбувається роз'єднання напівмуфт. Момент, при якому відбувається роз'єднання, регулюється за допомогою стиснення пружини гайкою.

Основною характеристикою муфти є величина крутного моменту, на передачу якого вона розрахована.

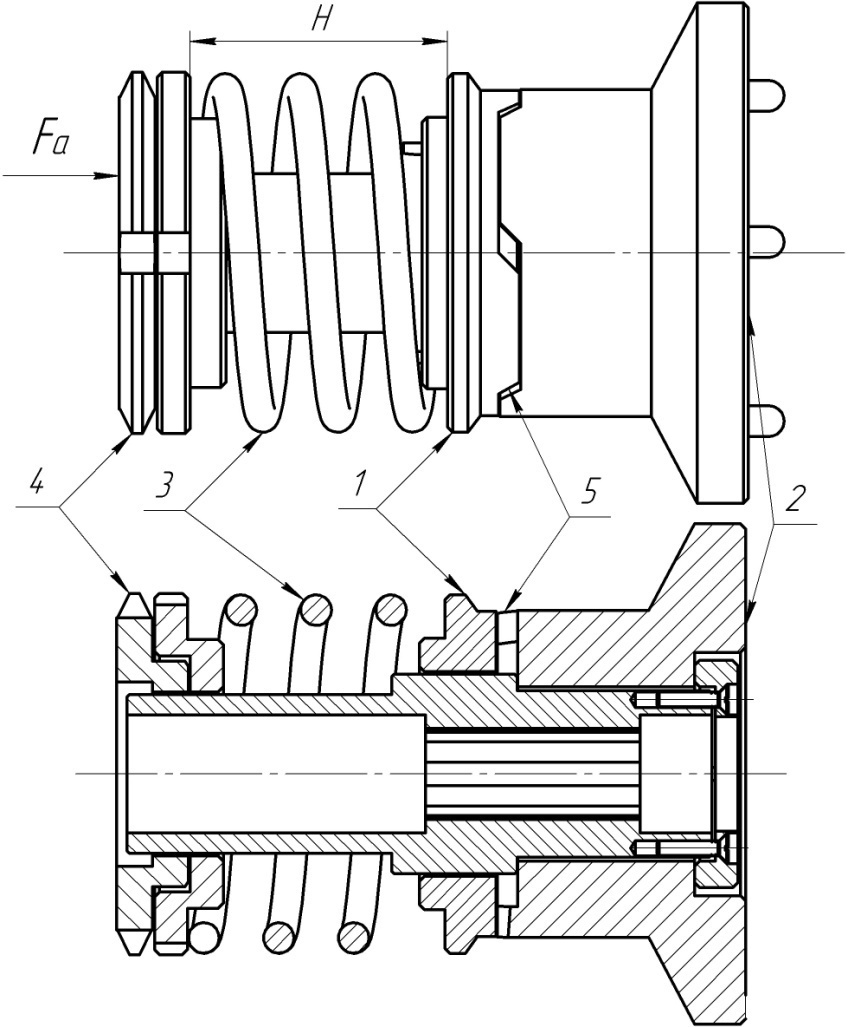

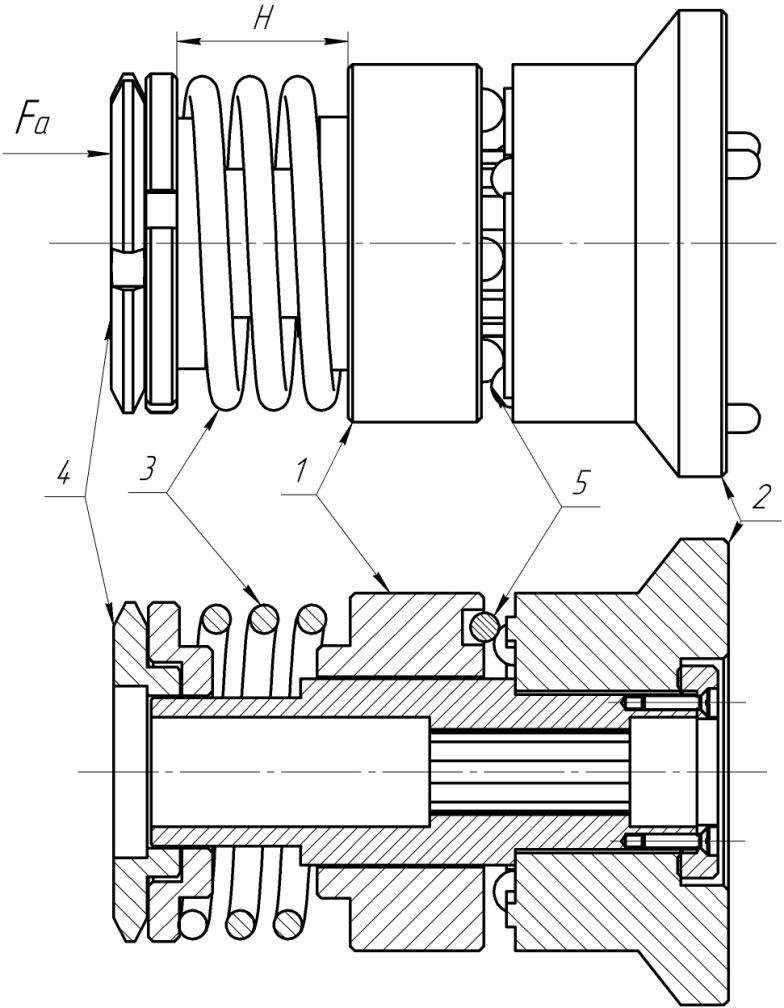

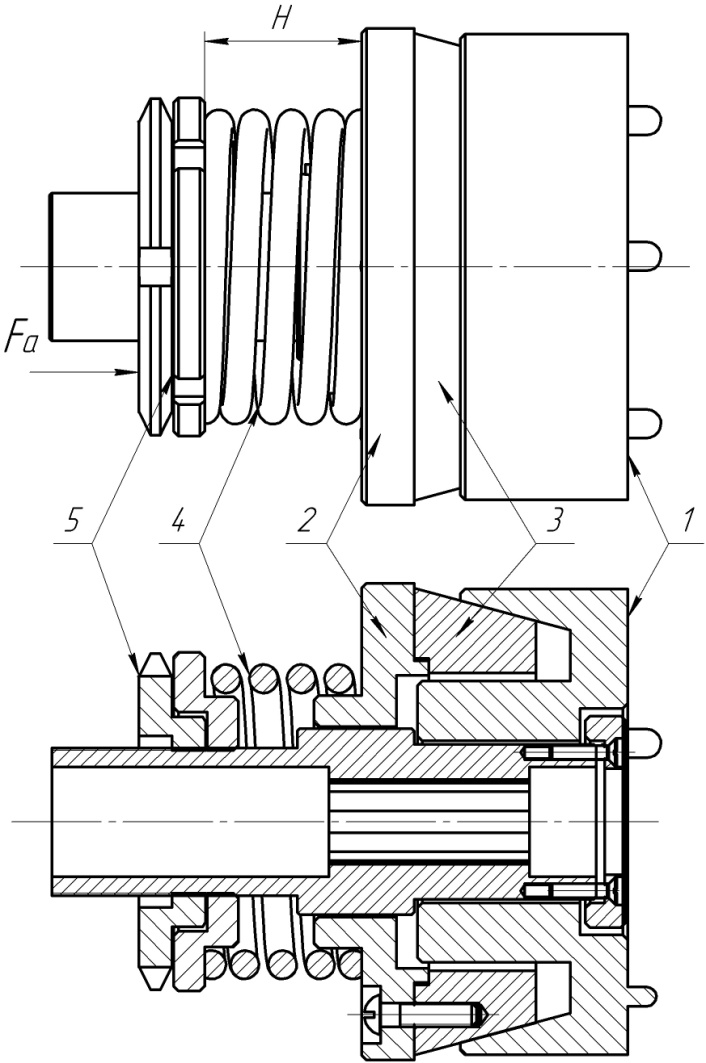

Кулачкова запобіжна муфта ДСТУ 15620-77

Принцип роботи кулачкової запобіжної муфти полягає в тім, що передача зусилля через кулачкове з'єднання можлива лише при певному осьовому зусиллі пружини. Форма профілю кулачків 5 трапецеїдальна, може бути трикутна. Кулачкова муфта постійно замкнута. Кулачки веденої напівмуфти 1 фіксуються пружиною стиску 3 у западинах між зубами ведучої напівмуфти 2. Переваги такої муфти: простота конструкції, малі габаритні розміри; недолік – значне зношування робочих поверхонь, шум при вмиканні.

Рис. 9.1. Кулачкова запобіжна муфта: 1 – ведена напівмуфта; 2 – ведуча напівмуфта; 3 – пружина стиску; 4 – регулювальні гайки; 5 – кулачки (3 шт.)

Розрахунковий момент спрацьовування пружини:

, (9.1)

, (9.1)

де Tр – розрахункове значення моменту спрацьовування, H·м;

Fa – осьове зусилля пружини, H;

Dс – середній діаметр кулачків: Dс = 0,058 м;

r – кут тертя в зачепленні кулачків: r = 6о;

a – кут нахилу робочої поверхні кулачків: a = 45о;

d – діаметр вала рухомої муфти: d = 0,04м;

f – коефіцієнт тертя в шліцьовому з'єднанні: f = 0,15.

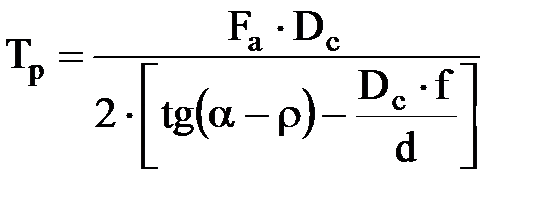

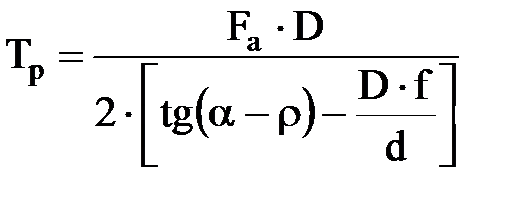

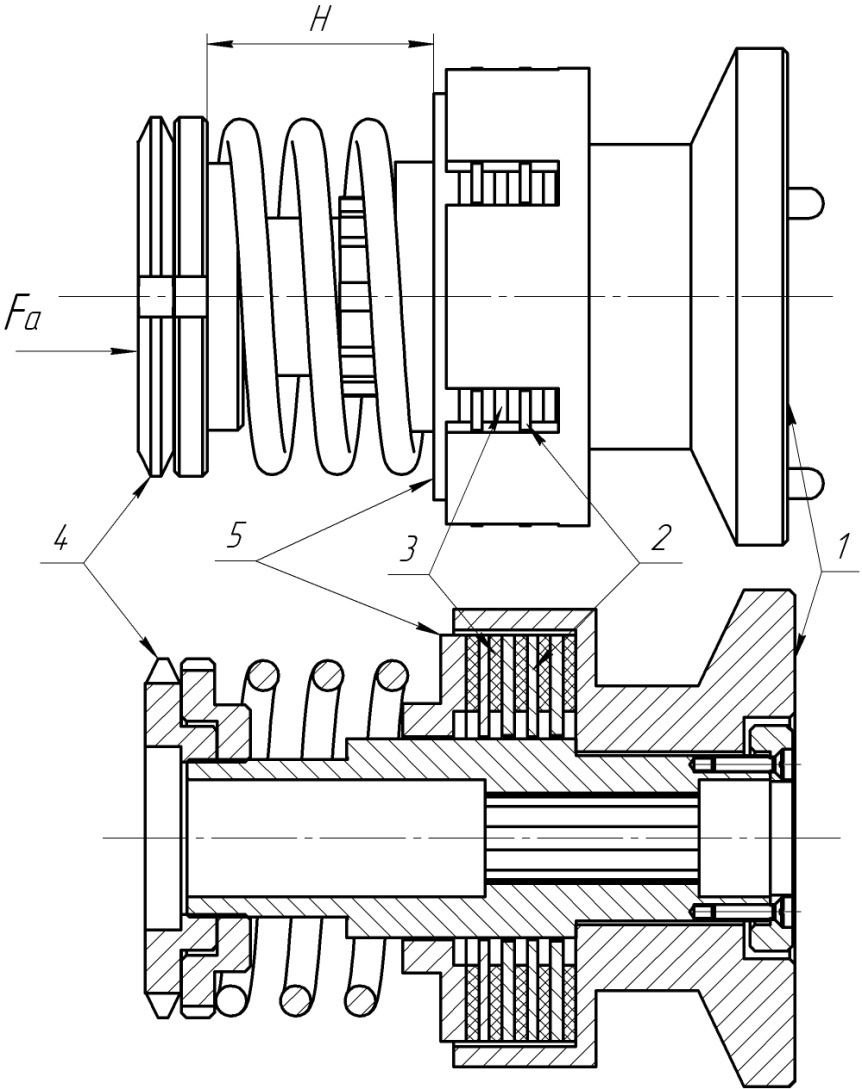

Кулькова запобіжна муфта ДСТУ 15621-77

У кульковій запобіжній муфті передача обертання здійснюється за рахунок точкового контакту кульок. Ведена напівмуфта 2 з кульками 5 притискається пружиною 3 до ведучої напівмуфти 1. При перевантаженні осьова сила віджимає напівмуфту. Кулькова муфта простіша й надійніша кулачкової, втрати при вмиканні й вимиканні в ній менше. Недоліки – точковий контакт кульок, що приводить до їх швидкого руйнування; непридатність для роботи при великих швидкостях.

Рис. 9.2. Кулькова запобіжна муфта: 1 – ведена напівмуфта; 2 – ведуча напівмуфта; 3 – пружина стиску; 4 – регулювальні гайки; 5 – кульки (6 шт.)

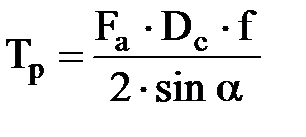

Розрахунковий момент спрацьовування пружини, H·м:

, (9.2)

, (9.2)

де a – кут нахилу дотичної у точці дотику кульок з віссю муфти, визначається за формулою:

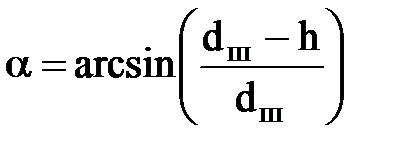

, (9.2.1)

, (9.2.1)

де Tр – розрахункове значення моменту спрацьовування, H·м;

Fa – осьове зусилля пружини, H;

dш – діаметр кульки: dш = 0,01 м;

h – висота виступаючої частини кульки: h = 0,0025 м;

r – кут тертя між кульками: r = 6o;

D – діаметр розташування кульок: D =0,06 м;

d – діаметр вала, що направляє рухому муфту: d =0,04 м;

f – коефіцієнт тертя в шліцьовому з'єднанні: f = 0,15.

Конусна фрикційна муфта ГОСТ 15622-77

В конусній фрикційній муфті передача обертання здійснюється за рахунок сил тертя, виникаючих між фрикційними сегментами 3, з’єднаними пружиною стиску 4 і внутрішньою циліндричною поверхнею веденої напівмуфти 2. При перенавантаженні проковзують контактуючі елементи.

Фрикційні сегменти виготовляють зі спеціального матеріалу на базі азбесту, текстоліту. Фрикційні муфти добре працюють при частих короткочасних перенавантаженнях, ударних навантаженнях, великих частотах обертання.

Рис. 9.3. Конусна фрикційна муфта: 1 – ведуча напівмуфта; 2 – ведена напівмуфта; 3 – фрикційні сегменти; 4 – пружини стиску; 5 – регулювальні гайки

Розрахунковий момент спрацьовування пружини, H·м:

, (9.3)

, (9.3)

де Tр – розрахункове значення моменту спрацьовування, H·м;

Fa – осьове зусилля пружини, H;

a – кут між утворюючою конуса та його геометричною віссю: a=20о;

Dс – середній діаметр конусу контакту: Dс = 0,09 м;

f – коефіцієнт тертя робочих поверхонь: f = 0,25.

Дискова фрикційна муфта ДСТ 15622-77

У дисковій фрикційній муфті передача обертання здійснюється за рахунок сил тертя, що виникають між робочими поверхнями зовнішнього 3 і внутрішнього 2 дисків, з'єднаних між собою відповідно з напівмуфтами 1 та 5 за допомогою рухомого шліцьового з'єднання. Правий крайній внутрішній диск опирається на регулювальні гайки 4. Зміна величини граничного обертального моменту досягається переміщенням регулювальних гайок 4.

Фрикційні муфти можуть працювати без змащення і зі змащенням. Сухі фрикційні муфти відрізняються більшою стабільністю спрацьовування, ніж працюючі в мастилі. Відрізняються плавністю вмикання веденого вала.

Рис. 9.4. Дискова фрикційна муфта: 1 – ведуча напівмуфта; 2 – внутрішній диск (сталь); 3 – зовнішній диск (текстоліт); 4 – регулювальна гайка; 5 – ведена напівмуфта

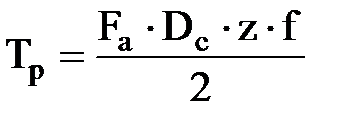

Розрахунковий момент спрацьовування пружини:

, (9.4)

, (9.4)

де Tр – розрахункове значення моменту спрацьовування, H·м;

Fa – осьове зусилля пружини, H;

z – кількість поверхонь тертя: z =5;

Dс – середній діаметр кільцевої контактної поверхні: Dс = 0,065 м;

f – коефіцієнт тертя робочих поверхонь: f = 0,25.

Дата добавления: 2020-08-31; просмотров: 466;