Химико-термическая обработка (ХТО).

Это обработка, сочетающая объемный высокотемпературный нагрев стальных деталей с насыщением их поверхности атомами металлов или неметаллов путем диффузии (перемещения атомов) из внешней насыщающей среды. Результатом диффузии является образование в деталях поверхностного диффузионного слоя, который отличается своим составом, структурой и свойствами от их сердцевины, не затронутой насыщением. Скорость диффузии и толщина диффузионного слоя возрастают с повышением температуры и длительности процесса химико-термической обработки.

При насыщении поверхности атомами металлов процесс называют диффузионной металлизацией. Скорость диффузии и толщина слоя при этом меньше, а продолжительность процесса и его температура больше, чем при насыщении неметаллами – атомами углерода и азота.

Поэтому в машиностроении основными являются процессы ХТО, при которых поверхность стальных деталей насыщают атомами углерода (цементация), азота (азотирование), углерода и азота (нитроцементация).

При проведении цементации и нитроцементации после насыщения проводят закалку и низкотемпературный отпуск, а при азотировании перед насыщением азотом проводят улучшение – закалку и высокотемпературный отпуск.

В результате в деталях образуется высокотвердый и прочный поверхностный слой, сочетающийся с ударопрочной и вязкой сердцевиной. Этот комплекс свойств обеспечивает при эксплуатации деталей высокие показатели износостойкости, контактной выносливости и усталостной прочности.

Цементация.

Цементацией называют процесс насыщения поверхности стали атомарным углеродом с последующими закалкой и низкотемпературным отпуском. Насыщение ведут в углеродосодержащей среде (карбюризаторе), чаще всего в среде природного газа при температуре 930°С (920…950°С). При указанной температуре сталь имеет аустенитную структуру и поэтому хорошо растворяет углерод. Такой процесс называют газовой цементацией. Ее проводят в специализированных печах – агрегатах с автоматическим контролем и регулированием всех параметров процесса. Основу природного газа составляет метан, молекулы которого при температуре процесса диссоциируют с образованием атомарного углерода.

СН4  2Н2+С′.

2Н2+С′.

Возникает контакт образовавшихся активных атомов с поверхностью стального изделия и внедрение их в кристаллическую решетку аустенита. Эти атомы внедряются в вакантные места решетки («дырки»), которые образуются в очень большом количестве в кристаллической решетке в результате теплового воздействия.

По мере накопления атомов углерода на поверхности возникает диффузионный поток от поверхности вглубь и насыщение металла углеродом. Скорость насыщения характеризуется коэффициентом диффузии. Это количество углерода, проникающего в единицу времени через единицу площади, перпендикулярной направлению диффузионного потока. Развитие процесса диффузии приводит к образованию поверхностного диффузионного слоя, толщина которого зависит от температуры процесса и продолжительности насыщения. При газовой цементации толщина слоя 0,5…2мм при скорости насыщения примерно 0,1мм/час и продолжительности от 5 до 20 часов.

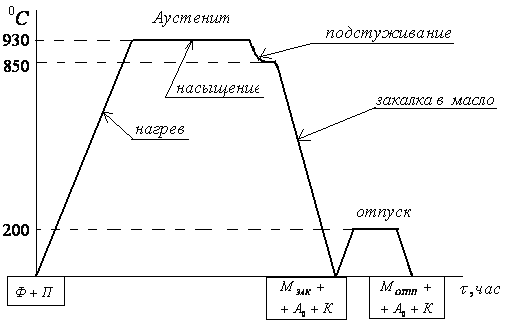

Цементации подвергают детали из малоуглеродистых (до 0,25%С) сталей, как легированных, так и нелегированных. Обычная закалка таких сталей не обеспечивает заметного упрочнения из-за низкого содержания углерода. Схема цементации одной из таких сталей приведена на рис.27.

|

| Рис.27. Схема цементации стали 25ХГТ. |

Насыщение завершают по достижении в слое оптимальной концентрации углерода (0,8…1,0%) и заданной глубины слоя (чаще всего 1,0…1,5мм). После этого проводят подстуживание деталей до 850°С и закалку в масле с последующим низкотемпературным отпуском. Структура поверхностного слоя после насыщения, закалки и отпуска – мартенсит отпуска (МОТП), аустенит остаточный (АО) до 25…30% и отдельные глобулярные карбиды, твердость 58…62HRC. Твердость ниже 58HRC нежелательна из-за снижения износостойкости и контактной выносливости стали. Твердость выше 62HRC также нежелательна из-за снижения усталостной прочности и ударной вязкости. Структура сердцевины зависит от прокаливаемости стали, размеров сечения детали и условий охлаждения. У деталей из легированных сталей с хорошей прокаливаемостью и сечением до 100мм структура сердцевины – малоуглеродистый мартенсит, или полумартенситная, с включениями тростита закалки, твердость до 40…42HRC. У деталей из углеродистых сталей с низкой прокаливаемостью структура сердцевины – тростит или сорбит в зависимости от сечения детали, твердость 28…35HRC.

Азотирование.

Это процесс насыщения поверхности металлических деталей атомарным азотом в среде аммиака при температуре 480…560°С. При данной температуре аммиак диссоциирует с образованием атомарного азота: 2NH3→2N′ +3Н2, который проникает в поверхностный слой деталей, образуя азотосодержащие фазы. При азотировании нелегированных сталей на поверхности образуется высокоазотистаяε – фаза (9-10%N), которая хорошо защищает сталь от коррозии во влажной атмосфере. Но твердость ε – фазы невысока(≈350HV), и заметного повышения износостойкости стали не происходит.

Высокая твердость (HV1100-1200) и износостойкость достигаются при азотировании среднеуглеродистых легированных сталей, в состав которых входят хром, молибден, ванадий, алюминий. Азот образует с легирующими элементами химические соединения типа МеХNУ, которые называют нитридами. Это многочисленные и очень мелкие (10…20Нм) включения, которые блокируют перемещения дислокаций в кристаллической решетке, что проявляется в резком увеличении поверхностной твердости стали. Такое упрочнение называют нитридным в отличие от мартенситного после закалки. Нитридное упрочнение обеспечивает высокую твердость без проведения закалки после азотирования. Сталь после азотирования охлаждают вместе с печью в потоке аммиака.

Азотирование – длительный (до 90часов) процесс. Это объясняется низкой скоростью насыщения (≈0,01мм/час), что, в свою очередь, обусловлено, низкой температурой процесса. Поэтому толщина азотированного слоя невелика (0,3…0,5мм), и это определяет слабое сопротивление высоким контактным нагрузкам. Для повышения контактной выносливости и ударной вязкости детали перед азотированием подвергают улучшению (закалке и высокотемпературному отпуску).

Типичной сталью, азотируемой для повышения твердости и износостойкости, является сталь 38Х2МЮА, в состав которой входят хром, молибден и алюминий. При этом достигается износостойкость,превышающая в 1,5…4 раза износостойкость стали после цементации. Высокая твердость азотированного слоя не снижается при нагреве вплоть до 400…450°С. Так как после азотирования закалка не проводится, то коробление деталей и опасность их растрескивания минимальны. Поэтому финишную обработку азотированных деталей (шлифование и т.д.) можно не проводить, в отличие от деталей, подвергнутых цементации.

Нитроцементация.

Это процесс насыщения поверхностных слоев стальных изделий одновременно углеродом и азотом в среде природного газа и аммиака с последующей закалкой и низкотемпературным отпуском. Процесс происходит при температуре 840…860°С в течение 2…10часов, толщина диффузионного слоя от 0,2 до 1,0мм. Нитроцементации подвергают стали с содержанием углерода 0,2…0,4%, как легированные, так и нелегированные. К завершению насыщения оптимальная концентрация углерода в слое составляет 0,7…0,9%, концентрация азота – 0,3…0,4%. После закалки и отпуска структура диффузионного слоя - мелкоигольчатый мартенсит и остаточный аустенит в виде мелких включений (до 40%). Повышенное количество дисперсного остаточного аустенита снижает твердость слоя, и она составляет 57-60HRC. Структура и твердость сердцевины изделий после нитроцементации аналогичны структуре и твердости сердцевины цементированных изделий.

В машиностроении нитроцементация является наиболее востребованным видом химико-термической обработки. Это объясняется меньшими энергоемкостью и длительностью процесса по сравнению с другими видами ХТО. Из-за пониженной температуры процесса снижается рост аустенитных зерен, уменьшаются деформация и опасность растрескивания изделий после закалки. Поэтому нитроцементации обычно подвергают изделия сложной конфигурации, склонные к короблению и образованию закалочных трещин. Нитроцементацию проводят в автоматизированных агрегатах с автоматическим регулированием состава насыщающей атмосферы и других параметров процесса.

Если насыщение углеродом и азотом ведут в жидкой среде, то процесс называют цианированием. Жидкой средой обычно является расплав цианистых солей. Цианирование проводят погружением изделий в ванну с расплавом солей. Толщина слоя зависит от температуры процесса и его продолжительности. Различают высокотемпературное цианирование (930°С, 1,5…6часов, толщина слоя 0,5-2,0мм), среднетемпературное (850°С, 0,5…1,5часа, толщина слоя 0,15…0,35мм), низкотемпературное (650°С, 0,5…3часа, толщина слоя 0,05…0,1мм). Процессы цианирования непродолжительны, деформация и коробление деталей минимальны, износостойкость изделий высокая. Главный недостаток – токсичность цианистых солей и их высокая стоимость.

Кроме выше указанных распространенных видов упрочняющей обработки применяют ряд других технологий, развивающих традиционные методы. К ним относят высокотемпературную цементацию, вакуумную цементацию и нитроцементацию, ионное азотирование, ионную цементацию, лазерную наплавку и лазерную химико-термическую обработку, а также термоциклическую обработку.

Из других видов ХТО в ряде случаев применяют борирование (насыщение поверхности деталей бором), алитирование (насыщение алюминием), диффузионное хромирование (насыщение хромом).

Контрольные вопросы.

1. Назовите основные виды термической обработки, применяемые в машиностроении. Чем химико-термическая обработка отличается от просто термической? Укажите основные параметры процесса термической обработки. Какое оборудование применяют для проведения термической и химико-термической обработки?

2. Назовите основные виды объемной термообработки стали. Что называют гомогенизацией и каковы цели этой термообработки? Какие стали подвергают рекристаллизационному отжигу и с какой целью? Как изменяются структура и свойства стали после этого вида отжига?

4. Опишите технологию нормализации. Какая структура и свойства образуются после нормализации конструкционных сталей? Для чего подвергают нормализации заэвтектоидные стали? Как избежать дефектов отжига и нормализации?

5. Что является главной особенностью закалки с полиморфным превращением? Какой вид закалки обеспечивает резкое увеличение прочности и твердости сплава: закалка с полиморфным превращением или без него? Чем полная закалка отличается от неполной? Какой закалке следует подвергать конструкционные стали, а какой – инструментальные?

6. Для чего при закалке стали производят выдержку при температуре нагрева? Какие охлаждающие среды применяют при закалке сталей? В чем преимущества и недостатки наиболее часто применяемых охлаждающих сред? Какие комбинированные способы охлаждения при закалке используют и с какой целью?

7. Назовите причины возникновения закалочных напряжений. В каких случаях возникает коробление изделий при закалке, а в каких – образование закалочных трещин? Что является причиной окисления и обезуглероживания поверхности изделий при нагреве стали? К чему приводят недогрев или перегрев при закалке? Когда в структуре стали после закалки вместе с мартенситом образуются структуры перлитного типа? Какие меры следует предпринять для недопущения указанных дефектов?

8. Чем отличается поверхностная закалка от объемной? Какую сталь подвергают поверхностной закалке с нагревом ТВЧ и с какой целью? Какая структура образуется по сечению детали после закалки ТВЧ и какие свойства стали обеспечиваются в результате?

9. В чем сущность химико-термической обработки (Х.Т.О.) стальных деталей машин? Чем отличается поверхностный слой деталей от сердцевины после Х.Т.О.? Какие свойства деталей обеспечиваются в результате Х.Т.О? Назовите основные процессы Х.Т.О. в машиностроении.

10. Что называют цементацией? Укажите оптимальную температуру цементации и среду, в которой ее ведут. Почему цементацию нельзя вести при температуре ниже А1? За счет чего происходит насыщение поверхностного слоя стали атомарным углеродом?

11. Какие стали подвергают цементации и на какую глубину? Какая концентрация углерода в поверхностном слое считается оптимальной? Чем завершается цементация, какая структура образуется в итоге в поверхностном слое и сердцевине? Какая твердость поверхностного слоя считается оптимальной и почему?

12. В какой среде проводят азотирование и при какой температуре? Какие стали подвергают азотированию и с какой целью? Какую обработку проводят перед азотированием и для чего? Почему после азотирования не проводится закалка? Укажите основные параметры азотированного слоя: структуру, твердость, толщину.

13. Что называют нитроцементацией? Укажите основные параметры этого вида Х.Т.О. (температуру, скорость насыщения, толщину слоя, его структуру и твердость, структуру и твердость сердцевины). Какие стали подвергают нитроцементации и для чего?

14. Какой процесс из вышеуказанных обеспечивает наиболее высокую износостойкость деталей и почему? В чем преимущества нитроцементации перед другими видами Х.Т.О.? В каких видах Х.Т.О. реализуется мартенситное упрочнение, а в каких – нитридное? Какой вид упрочняющей обработки следует применить для деталей из стали 40Х, если толщина упрочненного слоя 4мм?

Литература.

1. Технология автомобилестроения. Учебний для студентов вузов, обучающихся по специальности «Автомобили и тракторы». М., Академический проект, 2005 г.

2. Термическая обработка в машиностроении. Справочник. М., Машиностроение, 1990 г.

3. А.М. Адаскан, В.М. Зуев. Материаловедение и технология материалов. Учебное пособие. М., Форум, 2010 г.

4. Г.М. Волков, В.М. Зуев. Материаловедение. Учебник для вузов. М., Академия, 2010 г.

Дата добавления: 2020-07-18; просмотров: 914;