Поверхностная закалка.

Поверхностную закалку проводят путем быстрого нагрева поверхностного слоя деталей до температур, заметно превышающих критические с последующим резким охлаждением. Из-за быстрого нагрева сердцевина не успевает нагреться до критических температур, и при охлаждении закаливаются только поверхностные слои. Кроме того, несмотря на перегрев поверхностного слоя, аустенитные зерна не успевают вырасти, так как скорость нагрева очень велика, и может достигать нескольких сотен °С/сек. Поверхностную закалку используют для упрочнения стальных и чугунных деталей машин.

В зависимости от технологии нагрева различают следующие варианты поверхностной закалки:

1) закалку с газопламенным нагревом;

2) закалку с индукционным нагревом токами высокой частоты (ТВЧ);

3) закалку с использованием высококонцентрированных источников энергии (лазерную, плазменную, электроннолучевую).

Наиболее востребованной в машиностроении является закалка с нагревом ТВЧ. Этот вид закалки высокопроизводителен, легко автоматизируется и встраивается в общие технологические линии. Поверхностной закалке ТВЧ подвергают детали из среднеуглеродистых (0,35…0,55%С) сталей, как нелегированных, так и легированных (применяют реже).

| |

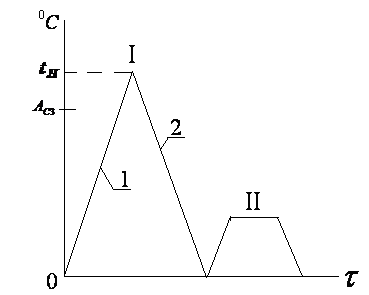

| Рис.26. | Схема поверхностной закалки с нагревом ТВЧ. I – закалка (1 – нагрев; 2 - охлаждение); II – низкотемпературный отпуск. |

Из-за быстрого нагрева аустенитизация происходит при более высоких температурах по сравнению с нагревом в печи. Поэтому температура нагрева (tН) заметно превышает (на 100…150°С) критическую (AС3), выдержка не производится, и после нагрева следует резкое охлаждение в водяном душе или в потоке воды. Для легированных сталей применяют охлаждение окунанием в масло или путем отвода теплоты в глубинные ненагретые зоны детали. После закалки проводят отпуск при температуре 160…200°С.

В результате этой термообработки в поверхностном слое деталей толщиной 2…5мм образуется структура мелкокристаллического мартенсита, с высокой твердостью (55…65HRC), кроме того, в поверхностном слое формируются остаточные сжимающие напряжения. Поэтому стальные детали после закалки ТВЧ отличаются высокой износостойкостью и усталостной прочностью. Сердцевина деталей остается незакаленной, в ней сохраняется исходная феррито-перлитная структура, что обеспечивает достаточно хорошую ударную вязкость деталей.

Дата добавления: 2020-07-18; просмотров: 918;