Дефекты отжига и нормализации.

Дефекты отжига и нормализации возникают вследствие нарушения режимов нагрева и охлаждения, а также из-за отрицательного влияния атмосферы в рабочем пространстве печи. К этим дефектам относятся перегрев и пережог (см. выше), а также окалинообразование и обезуглероживание поверхности стали, или напротив, ее науглероживание. Чаще всего эти дефекты возникают при использовании для термообработки устаревшего печного оборудования. В то же время использование современных автоматизированных камерных печей с регулировкой режимов нагрева и охлаждения, а также с непрерывным контролем и регулировкой печной атмосферы практически полностью исключают возможность образования указанных дефектов термообработки.

Закалка.

При объемной термообработке применяют два вида закалки: закалку без полиморфного превращения и закалку с полиморфным превращением. При закалке без полиморфного превращения не происходит сильное упрочнение и резкое снижение пластичности. Основное назначение этого вида закалки – получение пересыщенного твердого раствора без перестройки его кристаллической решетки. При последующем старении за счет частичного распада этой фазы происходит упрочнение сплава. Закалке и старению подвергают дюралюмины, силумины, малоуглеродистые стали, магниевые сплавы.

Главной особенностью закалки с полиморфным превращением является перестройка кристаллической решетки и образование мартенсита, как в сталях, так и в ряде других сплавов. При закалке стали аустенит – твердый раствор углерода в Feγ превращается в мартенсит – пересыщенный твердый раствор углерода в Feα. При этом превращении происходит перестройка кристаллической решетки Feγв решетку Feα, и такую закалку называют также закалкой на мартенсит. Этот вид закалки является основным методом упрочняющей обработки стальных деталей машин и инструментов. В результате их закалки на мартенсит происходит сильное упрочнение с одновременным резким снижением пластичности. Сразу после закалки проводят тот или иной вид отпуска.

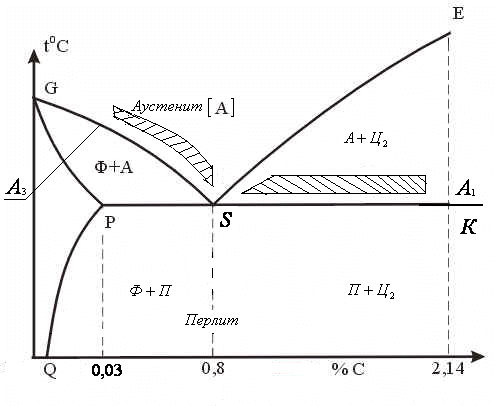

Основными параметрами закалки являются температура нагрева, время выдержки, и скорость охлаждения. В зависимости от температуры нагрева различают полную и неполную закалку стали. Полной закалке подвергают доэвтектоидные конструкционные стали, а неполной – заэвтектоидные инструментальные. Температура нагрева при полной закалке выше AС3на 30…50°С, а при неполной выше AС1 на 30…50°С (рис.24).

| |

| Рис.24. |

Температуры (  )нагрева при закалке доэвтектоидных и заэвтектоидных сталей. )нагрева при закалке доэвтектоидных и заэвтектоидных сталей.

|

Целью нагрева стали до указанных температур является аустенитизация – образование аустенитной структуры, которая после выдержки и охлаждения со скоростью больше критической (VОХЛ≥VКР) превращается в мартенсит закалки.

Скорость нагрева зависит от химического состава стали, формы и размеров деталей. Нагрев стали с повышенным содержанием углерода и легирующих добавок должен вестись с пониженной скоростью, также как и нагрев под закалку крупных изделий сложной формы. Это необходимо, чтобы избежать при нагреве возникновения значительных тепловых напряжений, которые могут вызвать коробление и даже растрескивание изделий.

Время нагрева определяют в зависимости от массы закаливаемых изделий, их размеров, а также типа печи. При нагреве в электропечах время нагрева определяют из соотношения 1мин/1мм сечения детали, при нагреве в соляных ваннах из расчета 15сек/1мм сечения, а при нагреве в расплавленном металле (свинце) – 7сек/1мм сечения. По достижении заданной температуры нагрева проводят выдержку для полного прогрева деталей по сечению, завершения фазовых превращений и выравнивания химического состава аустенита по объему детали. Время выдержки устанавливают равным 20% от времени нагрева.

После выдержки проводят охлаждение изделий в закалочной среде для получения мартенситной структуры. Скорость охлаждения должна быть не меньшей, чем критическая скорость закалки для данной стали (VОХЛ≥VКР.ЗАК). Критическая скорость закалки углеродистых сталей весьма велика и может достигать несколько сотен °С/сек. Поэтому для охлаждения этих сталей при закалке используют холодную воду или водные растворы (соляные, щелочные, полимерные), которые обеспечивают требуемую скорость охлаждения. Критическая скорость закалки легированных сталей значительно меньше по сравнению с углеродистыми: от нескольких °С/сек до нескольких десятков °С/сек. Поэтому в качестве охлаждающих сред при закалке изделий из легированных сталей используют минеральные масла. Их охлаждающая способность значительно меньше, чем у воды, но достаточна, чтобы обеспечить требуемую скорость охлаждения.

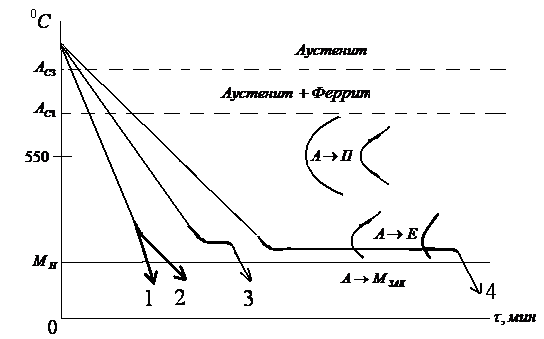

Закалочные среды должны обеспечивать высокую скорость охлаждения при температурах минимальной устойчивости переохлажденного относительно А1 аустенита (650…500°С) (рис.25), чтобы исключить его превращение в перлит. В то же время в интервале температур мартенситного превращения (МН…МК) целесообразным является замедленное охлаждение, чтобы снизить внутренние напряжения (тепловые и структурные) во избежание деформации и растрескивания изделий. Главный недостаток воды – большая скорость охлаждения в мартенситном интервале, поэтому охлаждение в воде производят при закалке деталей простой конфигурации из углеродистых и низколегированных сталей, после чего сразу проводят отпуск.

Минеральные масла медленно охлаждают в мартенситном интервале (главное преимущество), и также медленно в перлитном (основной недостаток). Поэтому масло применяют для закалки легированных сталей с хорошей прокаливаемостью, что подразумевает высокую устойчивость аустенита в интервале температур 650…500°С.

Таким образом, универсальной закалочной жидкости, быстро охлаждающей в перлитном интервале, но медленно в мартенситном, нет. Поэтому в большинстве случаев применяют закалку в одной среде – воде или масле (рис.26, линия1), в зависимости от критической скорости закалки стали и ее прокаливаемости. Но для ряда деталей машин и инструментов применяют комбинированные способы охлаждения при закалке. В связи с этим различают: закалку в двух охлаждающих средах (прерывистую), ступенчатую и изотермическую закалку (рис.24).

| |

| Рис.25 |

1 – непрерывная закалка (в одной среде); 2 – прерывистая (в двух средах);

3 – ступенчатая; 4 – изотермическая;

- область перлитного превращения; - область перлитного превращения;

- область промежуточного (бейнитного) превращения; - область промежуточного (бейнитного) превращения;

- область мартенситного превращения. - область мартенситного превращения.

|

При комбинированных способах реализуются высокая скорость охлаждения в перлитном интервале и замедленная в мартенситном. При прерывистой закалке (линия2) деталь вначале погружают в воду и после короткой выдержки переносят в масло. Быстрое охлаждение в воде предотвращает перлитное превращение, а охлаждение в масле снижает внутренние напряжения в мартенситном интервале. Такое охлаждение применяют при закалке режущего инструмента из углеродистой стали с небольшой прокаливаемостью.

При ступенчатой закалке (линия 3) нагретое до закалочной температуры изделие помещают в емкость с горячей средой, температура которой на 20…30°С выше точки МН, и после выдержки при этой температуре охлаждают либо на воздухе, либо в холодном (20°С) минеральном масле. Горячей средой, в которой производят выдержку, может быть минеральное масло, расплав щелочи или селитры. Мартенситное превращение происходит одновременно по всему сечению изделия, т.к. при выдержке в горячей среде температура по сечению изделия выравнивается. Ступенчатой закалке чаще подвергают изделия сечением до 30мм из легированных сталей, например шарикоподшипниковых (ШХ-15) или инструментальных (ХВГ, 9ХС). Применение ступенчатой закалки для углеродистых сталей ограничено изделиями сечением не более 8…10мм из-за малой устойчивости к перлитному распаду аустенита в интервале температур 650…500°С.

Изотермической закалке подвергают легированные стали (например, 30ХГС). Ее проводят также, как и ступенчатую, с той лишь разницей, что за время более продолжительной выдержки происходит превращение аустенита в бейнит (линия4, рис.25). Структура стали после такой закалки состоит из нижнего бейнита, который по свойствам близок к мартенситу, и остаточного аустенита (до 20%), в результате сталь приобретает повышенную прочность (σв до 1650МПа), сочетающуюся с высокой ударной вязкостью (до 60-70Дж/см2) и низкой чувствительностью к надрезам. Значительно уменьшается деформация изделий из-за резкого снижения в них внутренних напряжений.

Дефекты закалки.

При закалке в изделиях внутренние закалочные напряжения, которые условно делят на тепловые и структурные. Тепловые напряжения возникают вследствие неодновременного охлаждения поверхности и сердцевины изделия при закалке. Структурные напряжения обусловлены неодновременным превращением аустенита в мартенсит по сечению детали и увеличением объема стали. Наибольшее увеличение объема наблюдается у эвтектоидной стали (1,13%), поэтому она наиболее склонна к короблению и растрескиванию при закалке.

Тепловые и структурные напряжения возникают и проявляются при закалке одновременно, и их действия необходимо суммировать. Если тепловые напряжения превышают структурные, то в поверхностных слоях изделия преобладают сжимающие напряжения. Однако чаще структурные напряжения превышают тепловые, и в результате преобладают растягивающие напряжения. Если их величина превышает значение предела текучести σ0,2, то возникает дефект закалки, называемый короблением. Если величина растягивающих напряжений превышает значение предела прочности σвр, то происходит образование закалочных трещин. Следовательно, для предупреждения коробления и закалочных трещин нужно уменьшить структурные напряжения путем снижения температуры закалки и скорости охлаждения в мартенситном температурном интервале. Кроме того, при конструировании детали следует минимизировать по возможности количество конструкционных концентраторов напряжений: резких переходов от толстого сечения к тонкому, отверстий, пазов, канавок и т.п.

Окисление и обезуглероживание поверхности изделий происходит при нагреве стали в пламенных или электрических печах без защитных газовых сред. Для предотвращения этих дефектов закалки следует использовать современное печное оборудование с защитными газовыми средами, а также вакуумные печи или соляные печи – ванны.

Еще одним дефектом закалки является недостаточная поверхностная твердость после закалки. Причинами возникновения этого дефекта являются нарушения технологии закалки: либо недостаточная температура нагрева (недогрев), либо заниженная скорость охлаждения. При нагреве до температуры ниже AС1 не происходит аустенитизация, вследствие чего при любой скорости охлаждения мартенсит не образуется. При нагреве доэвтектоидных сталей до температуры вышеAС1, но ниже AС3 в структуре сталей наряду с аустенитом будет феррит, который не закаливается на мартенсит. Его наличие в структуре стали после закалки заметно снижает ее твердость. Для того, чтобы исключить недогрев или перегрев при закалке, следует применять современные печи с автоматической регулировкой и контролем температуры нагрева.

Заниженная скорость охлаждения при закалке (VОХЛ<VКР.ЗАК) обусловливает образование немартенситных структур – тростита или сорбита, которые резко снижают твердость стали. Для устранения указанной технологической погрешности следует использовать закалочные баки достаточной емкости с интенсивным перемешиванием охлаждающей жидкости. При исчерпании ресурса охлаждающей жидкости ее следует заменять.

Дата добавления: 2020-07-18; просмотров: 1761;