Технология объемной термообработки стали.

При объемной термической обработке изменения структуры стали происходят по всему объему заготовки или детали. Главными технологическими параметрами при этом являются температура и скорость нагрева, время выдержки при температуре нагрева и условия охлаждения. Основными видами объемной термической обработки стали являются отжиг 1-го и 2-го рода, нормализация, закалка, отпуск.

Отжиг 1-го рода.

При этом виде отжига фазовые превращения, если они имеют место, не оказывают существенного влияния на конечный результат. Различают следующие виды отжига 1-го рода: гомогенизация, рекристаллизационный, отжиг для снятия остаточных напряжений.

Гомогенизация (диффузионный отжиг) применяется для устранения внутрикристаллической (дендритной) ликвации в литых заготовках из легированной стали. Устранение ликвации повышает вязкость и пластичность литой стали, снижает склонность стали к хрупкому разрушению при обработке давлением. Температура отжига1100-1200°С, время выдержки от 8 до 20 часов в зависимости от веса обрабатываемых отливок. В процессе выдержки за счет диффузии происходит выравнивание химического состава стали (гомогенизация). После гомогенизации отливки медленно охлаждают (вместе с печью). Общая продолжительность отжига достигает 50…100 часов.

Рекристаллизационный отжиг применяют для снятия наклепа холоднодеформированной стали. Наклепом называют упрочнение стали в результате холодной обработки давлением. При больших степенях деформации в результате наклепа твердость и прочность стали могут увеличиться в 2…3 раза, что сильно снизит технологическую пластичность стали. Поэтому рекристаллизационному отжигу подвергают, например, холоднокатаные автокузовные стали для улучшения штампуемости за счет снятия наклепа. Температура отжига должна быть больше температуры рекристаллизации, которая определяется по формуле:

ТР =α·ТПЛ; где α – коэффициент, который равен для технически чистых металлов 0,4, а для сплавов 0,5…0,6;ТПЛ – температура плавления металла, °С.

Для автокузовных сталей отжиг проводят при температурах 630…650°С в течение 1,5…2 часов. При этом за счет рекристаллизациивместо волокнистой структуры деформированного металла образуется структура из новых равноосных зерен, соответствующая его разупрочненному состоянию.

Отжиг для снятия остаточных напряжений применяют для литых изделий, сварных соединений, изделий после обработки резанием и в ряде других случаев. Температура отжига 550-680°С, время отжига составляет обычно несколько часов и устанавливается опытным путем.

Отжиг 2-го рода.

При отжиге 2-го рода происходит полная фазовая перекристаллизация стали, которая определяет ее структуру и свойства после отжига. Различают полный, неполный (сфероидизирующий) и изотермический отжиг.

Полный отжиг проводят для получения мелкозернистой структуры, устранения ее дефектов, возникших при предыдущей обработке (литье, обработка давлением, сварка и т.д.), улучшения обрабатываемости резанием и для снятия внутренних напряжений. Этому виду отжига подвергают заготовки и полуфабрикаты из доэвтектоидных сталей. Температура нагрева выше AС3 на 30…50°С, скорость нагрева около 100°С/час, продолжительность выдержки рассчитывают как 1час на 1тонну нагреваемого металла. После выдержки следует медленное охлаждение, обеспечивающее превращение аустенита в мелкозернистую феррито-перлитную структуру. Скорость охлаждения для легированных сталей до 100°С/час, для углеродистых до 200°С/час.

Неполный(сфероидизирующий)отжиг применяют для заэвтектоидных (инструментальных) сталей с целью получения структуры зернистого перлита. Сталь с такой структурой менее склонна к перегреву, образованию трещин при закалке, хорошо обрабатывается резанием. Температура нагрева выше AС1 на 30…50°С и после выдержки медленное (вместе с печью) охлаждение. При этом обеспечивается распад аустенита на феррито-цементитную смесь и коагуляция зерен цементита.

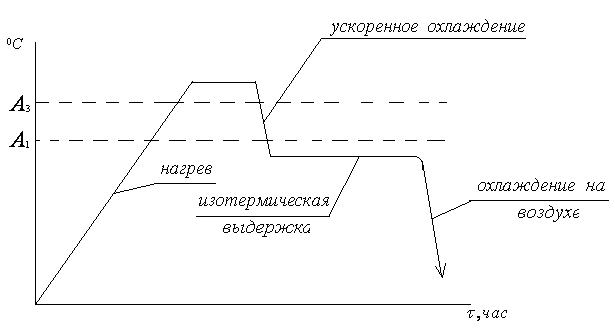

Изотермический отжиг применяют для изделий небольших сечений с целью улучшения обрабатываемости резанием и получения однородной структуры стали. Это происходит вследствие выравнивания температуры по сечению изделия при изотермической выдержке при температуре ниже А1 на 100°С. Целесообразно подвергать этому виду отжига изделия из углеродистой стали сечением до 12мм, а из легированных до 40мм в зависимости от количества и вида легирующих добавок. Схема изотермического отжига приведена на рис.22.

| |

| Рис.22. | Схема изотермического отжига. |

3.1.3. Нормализация.

Этот вид термообработки применяют для всех (по содержанию углерода) групп сталей. Доэвтектоидные и эвтектоидные стали нагревают выше температуры AС3, а заэвтектоидные выше Acm (линия SEна диаграмме Fe-C) на 30…50°С и после выдержки охлаждают на воздухе. В результате фазовой перекристаллизации устраняется крупнозернистая структура стали, полученная при литье или ковке. Из-за охлаждения на воздухе распад аустенита происходит при более низких температурах, поэтому образуется более дисперсная по сравнению с перлитом структура – сорбит. В результате структура доэвтектоидной стали после нормализации – феррит и сорбит, эвтектоидной – сорбит, заэвтектоидной - сорбит и цементит.

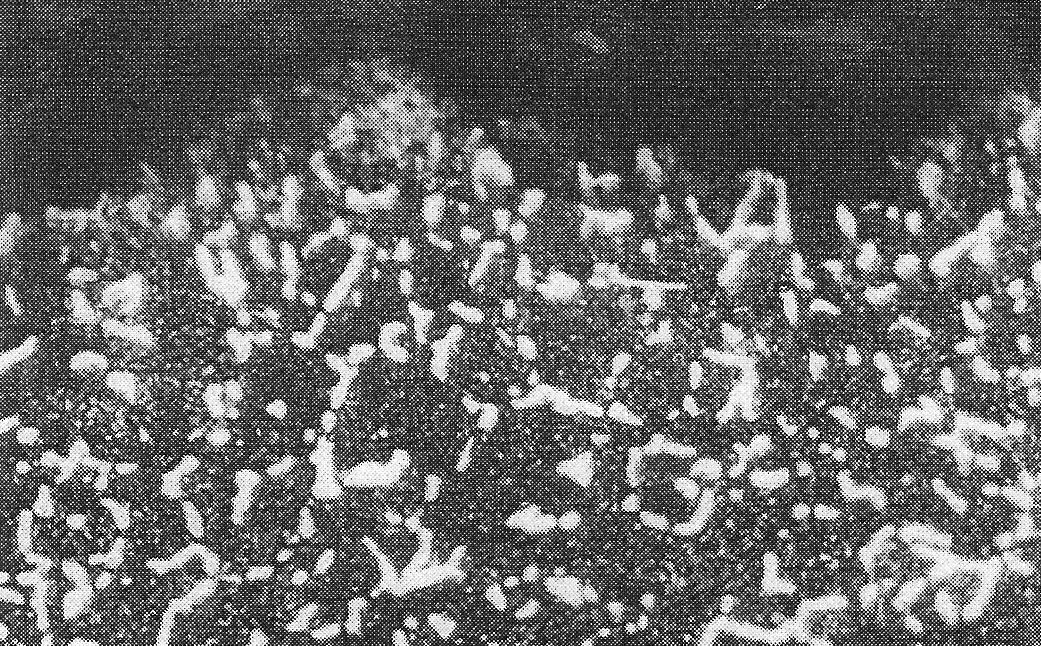

Доэвтектоидные низкоуглеродистые стали подвергают нормализации вместо отжига. В результате снижается загруженность печного оборудования и улучшается обрабатываемость резанием. Для среднеуглеродистых сталей нормализацию применяют вместо улучшения. При этом уменьшается деформация изделий, растет производительность термообработки, но механические свойства получаются пониженными по сравнению с улучшением. Заэвтектоидные стали подвергают нормализации для устранения цементитной сетки по границам зерен (рис.23). Цементит очень хрупок (δ=0%) и малопрочен(σВ≈30МПа), и цементитная «сетка» заметно снижает прочность и вязкость стали. После нормализации цементит содержится в структуре заэвтектоидных сталей в виде зерен. Такая форма цементитных включений значительно менее опасна по сравнению с цементитной сеткой.

|

| Рис.23. Цементитная«сетка» в структуре стали. |

Дата добавления: 2020-07-18; просмотров: 780;