Специальные стали и сплавы.

Эти материалы применяют для изготовления деталей и элементов конструкций, работающих в специфических условиях эксплуатации. В группу этих материалов входят высоколегированные стали и сплавы, в которых суммарное содержание легирующих элементов достигает 50% и более.

Для деталей, которые по условиям эксплуатации должны иметь очень высокую (  >1500МПа) прочность и одновременно высокое сопротивление хрупкому разрушению (KCU 40-50 Дж/см2), применяют среднеуглеродистые комплексно-легированные высокопрочные стали: 40ХГСН3ВА, 40ХН2СМА, 30Х2ГСН2МА и др. Их подвергают изотермической закалке или закалке с низкотемпературным отпуском. После указанных видов упрочнения достигается требуемая высокая прочность (

>1500МПа) прочность и одновременно высокое сопротивление хрупкому разрушению (KCU 40-50 Дж/см2), применяют среднеуглеродистые комплексно-легированные высокопрочные стали: 40ХГСН3ВА, 40ХН2СМА, 30Х2ГСН2МА и др. Их подвергают изотермической закалке или закалке с низкотемпературным отпуском. После указанных видов упрочнения достигается требуемая высокая прочность (  =1600…2000МПа) и хорошая ударная вязкость (KCU 45…65Дж/см2), что объясняется наличием в составе сталей никеля, их мелкозернистой структурой и высоким качеством.

=1600…2000МПа) и хорошая ударная вязкость (KCU 45…65Дж/см2), что объясняется наличием в составе сталей никеля, их мелкозернистой структурой и высоким качеством.

Коррозионностойкие стали применяют для изготовления деталей и элементов конструкций , работающих в условиях агрессивных сред. Такими средами являются влажная атмосфера, почва, морская и речная вода, водные растворы солей, щелочей, кислот. К указанным сталям относятся хромистые и хромоникелевые нержавеющие стали. Основным условием обеспечения высокой коррозионной стойкости этих сталей является содержание в них хрома в количестве не менее 12%. При таком количестве хрома на поверхности стали образуется тонкая, весьма плотная и прочная защитная пленка из оксидов хрома (Cr2О3). Стали 12Х13, 20Х13, 30Х13, 40Х13, содержащие около 13%Cr, устойчивы против коррозии в атмосфере и воде. Стали с содержанием хрома 25…30% (12Х28) устойчивы против коррозии в азотной кислоте, в слабых растворах соляной кислоты и ряде других кислот.

Более широко используют хромоникелевые стали 12Х18Н9, 12Х18Н10Т, отличающиеся коррозионной стойкостью в различных агрессивных средах, в том числе в морской воде, лаках, щелочах, кислотах. Легирование титаном (0,1%Ti в стали 12Х18Н10Т) обеспечивает защиту изделий из этой стали от межкристаллитной коррозии, возникающей вследствие локального обеднения стали хромом (<12%) вдоль межзеренных границ.

Для деталей, работающих в условиях агрессивных газовых сред при высоких (>550°С) температурах применяют жаростойкие стали: хромистые (15Х28) и хромоникелевые (20Х23Н18), а также жаростойкие сплавы (Х20Н80). Для повышения жаростойкости в состав сталей вводят в небольших количествах (не более 1%) алюминий и кремний. Область применения этих материалов – детали ДВС и газотурбинных установок, химическое оборудование.

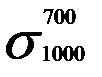

Для деталей, работающих в условиях длительного нагружения при высоких температурах (Траб.превышает 0,3Тплавл.°С), используют жаропрочные стали и сплавы. Основной характеристикой этих материалов является предел длительной прочности. Это напряжение, при котором материал разрушается при заданной температуре эксплуатации и за определенный промежуток времени. Например,  =200МПа означает, что при рабочем напряжении 200МПа и температуре 700°С разрушение произойдет не ранее, чем через 1000часов. Для деталей, работающих при температурах 450…600°С используют низкоуглеродистые экономнолегированные стали 12ХМ, 12Х1МФ, 15ХМ. Хромоникелевые стали (12Х18Н9Т, О8Х18Н10Т) применяют для деталей с рабочей температурой до 850°С, а железоникелевые сплавы типа ХН35ВТ(14…16%Cr, 34…38%Ni, 3%W, 1,3%Ti, остальное Fe), или сплавы на никелевой основе (Х20Н77ТЮР) применяют для работы при температурах, превышающих 850°С. Высокое содержание хрома в этих сплавах придает им необходимую жаростойкость.

=200МПа означает, что при рабочем напряжении 200МПа и температуре 700°С разрушение произойдет не ранее, чем через 1000часов. Для деталей, работающих при температурах 450…600°С используют низкоуглеродистые экономнолегированные стали 12ХМ, 12Х1МФ, 15ХМ. Хромоникелевые стали (12Х18Н9Т, О8Х18Н10Т) применяют для деталей с рабочей температурой до 850°С, а железоникелевые сплавы типа ХН35ВТ(14…16%Cr, 34…38%Ni, 3%W, 1,3%Ti, остальное Fe), или сплавы на никелевой основе (Х20Н77ТЮР) применяют для работы при температурах, превышающих 850°С. Высокое содержание хрома в этих сплавах придает им необходимую жаростойкость.

Хладостойкими называют материалы, сохраняющие достаточную вязкость при низких температурах от 0 до -269°С. Воздействию низких температур подвергаются металлоконструкции, строительные машины и вагоны, автомобили, работающие в северных районах при температурах до -60°С. Основной характеристикой этих материалов является температурный порог хладноломкости (Т50,°С). Это температура, по достижении которой материал становится хрупким. Хладноломкость характерна для сталей и сплавов с кристаллическими решетками ОЦК или ГПУ (см. раздел 1.2.). Для надежной работы изделий необходимо, чтобы значение Т50 данного материала было ниже его рабочей температуры. Эффективными методами снижения значения Т50 являются уменьшение в сталях содержания углерода, формирование мелкозернистой структуры (размер зерен 10…20мкм), повышение качества стали, легирование никелем, применение улучшения. Наиболее востребованными из хладостойких материалов являются низкоуглеродистые микролегированные стали с допустимой температурой эксплуатации до -50°С (стали 09Г2С, 14Г2АФ), а также среднеуглеродистые стали (40,45,40Х), подвергаемые обязательному улучшению (закалке и высокотемпературному отпуску). Стали, легированные никелем (ОН6, ОН9, содержащие соответственно 6 и 9% Ni) могут работать в диапазоне температур от -100 до -150°С. Эти стали хорошо свариваются , так как содержание углерода в них меньше 0,1%, их сварные соединения не нуждаются в дополнительной термообработке.

Фрикционными называют материалы, обеспечивающие при эксплуатации достаточно высокое и стабильное значение коэффициента трения, что является необходимым условием эффективной работы фрикционных узлов. К таким узлам в транспортных машинах относятся муфты сцепления и тормозные механизмы. Важным критерием при выборе материала для этих узлов является фрикционная теплостойкость. Это свойство материала обеспечивать стабильный коэффициент трения в условиях теплового и механического воздействия при работе фрикционного узла. Применяют две группы фрикционных материалов: композиты на полимерной основе (асбесто-фрикционные и безасбестовые) с рабочей температурой 200…450°С и спеченные фрикционные материалы с рабочей температурой до 800…900°С. Наиболее известными из этой группы являются спеченные материалы на основе медного и железного порошков (см. раздел 4.6.).

Антифрикционными называют материалы, при эксплуатации которых реализуются стабильно низкие значения коэффициента трения. Это обеспечивает высокую износостойкость указанных материалов и работоспособность подшипников скольжения, где эти материалы в основном применяют. Различают металлические, неметаллические и комбинированные антифрикционные материалы. Общим требованием к структуре антифрикционных материалов является сочетание мягкой и твердой фаз. Твердая фаза обеспечивает несущую способность и износостойкость материала, а мягкая обеспечивает его хорошую прирабатываемость и образует на поверхности трения микрополости, в которых удерживается смазка. Из металлических материалов наиболее известны баббиты (Б16,Б83), оловянистые (Бр010Ф1), безоловянистые (БрС30, БрАЖ9-4Л)бронзы. Стоимость этих сплавов весьма велика, поэтому вместо них применяют сплавы на алюминиевой основе (А09-1, А09-2), а также антифрикционные чугуны (АСЧ, АЧВ, АЧК). Чугуны недефицитны, но плохо прирабатываются, чувствительны к недостатку смазки и к ударным нагрузкам. Поэтому их применяют в тихоходных узлах трения.

По обеспечению работоспособности узла трения в условиях ограниченной подачи смазки или без нее указанные сплавы уступают материалам, получаемым методами порошковой металлургии. Отличительная особенность структуры этих материалов – наличие пор, что обеспечивает эффект самосмазываемости за счет смазки, находящейся в этих порах. Запас смазки в порах материала обеспечивает работу подшипника при аварийном прекращении подачи смазки извне.

Литейные сплавы.

Это материалы, обладающие хорошими литейными свойствами и используемые в литейном производстве для получения фасонных заготовок (отливок), которые затем обрабатывают резанием для получения деталей требуемых размеров и точности.

Литейным производством называют процессы получения изделий путем заполнения расплавленным материалом литейной формы, имеющей конфигурацию отливаемого изделия. Основными этапами этого производства являются: изготовление моделей, изготовление и сборка литейных форм и стержней, расплавление материала и заливка форм, выбивка и очистка заготовок. Характерной особенностью литейного производства является универсальность – возможность получения разнообразных по массе (от нескольких грамм до десятков тонн) и конфигурации фасонных заготовок из металлических сплавов и неметаллических материалов (пластмассы, стекло и др.). Подавляющее большинство отливок (примерно 75%) производят из чугуна, около 20% - из стали.

При производстве чугунных отливок применяют доэвтектические чугуны, содержащие от 2,4 до 3,8%С. При меньшем, чем 2,4% содержании углерода, ухудшаются литейные свойства чугунов, а при большем, чем 3,8%, резко снижаются их механические свойства. Востребованность чугунов объясняется их хорошими технологическими, механическими и служебными свойствами. Но по конструкционной прочности чугуны в целом уступают сталям, и поэтому из них изготавливают в основном умеренно нагружаемые при эксплуатации детали. Примеры использования чугунов для деталей машин, их структура и свойства рассмотрены в разделах 1.9 и 1.11.

Для получения стальных фасонных отливок применяют литейные стали с содержанием углерода от 0,09 до 0,55%. В зависимости от состава различают углеродистые и легированные литейные стали. Их маркируют по химическому составу с добавлением в конце марки буквы Л (литейная; например, 35Л, 25ХГСЛ). Стальные отливки получают путем заливки жидкой стали в металлические формы (кокили), а также в формы, изготовленные из формовочных смесей.

Пониженные литейные свойства сталей могут привести к образованию усадочных раковин и пористости, короблению отливок, образованию трещин. В связи с этим усложняется конструкция отливок, что выражается в устройстве больших прибылей (до 60% от общего объема отливки), наличия плавных переходов от толстых сечений к тонким, ребер жесткости и т.д.

Вместе с тем литейные стали находят достаточно широкое применение из-за более высокой, по сравнению с чугунами, выносливости, ударной вязкости и сопротивления хрупкому разрушению. Примеры использования литейных сталей приведены в таблице 5.

Таблица 5.

Примеры использования литейных сталей

| Сталь | Термическая обработка | Механические свойства | Применение | ||

,

МПа ,

МПа

| δ, % | KCU, МДж/м2 | |||

| 15Л;20Л;25 | Нормализация, отпуск 650°С | 400…450 | 24…19 | 0,5…0,4 | Ступицы колес, тормозные диски, шкивы, крышки |

| 40Л;50Л;55Л | То же | 530…600 | 14…10 | 0,3…0,25 | Зубчатые колеса, муфты, зубчатые венцы, катки |

| 20ГЛ 35ГЛ | >> | 0,5 0,3 | Зубчатые венцы, диски, звездочки, Шкивы | ||

| 45ФЛ 40ГСФРЛ | >> | 0,3 | Опорные катки, ведущие и направляющие колеса | ||

| 35ХГСЛ | >> | 0,4 | Зубчатые колеса, звездочки, оси, валы, Муфты | ||

| 08ГДНФЛ | >> | 0,5 | Сварные конструкции | ||

| 12ДХН1МФЛ | >> | 0,3 | Сварные конструкции | ||

| 110Г13Л | Закалка с 1050°С в воду | 2,6 | Гусеничные звенья | ||

| 110Г13ФТЛ | То же | 2,5 | То же | ||

| 130Г14ХМФАЛ | >> | 2,45 |

На конструкционную прочность стальных отливок негативное влияние оказывают дефекты макро- и микроструктуры. К дефектам макроструктуры относят зональную ликвацию, поры, газовые пузыри, трещины, внутренние разрывы. В углеродистых сталях ликвируют сера, фосфор и углерод, что ведет к нежелательному обогащению этими элементами центральной части отливок. В легированных сталях ликвируют также и легирующие элементы, что обуславливает формирование дефектов микроструктуры – карбидной неоднородности и дендритной ликвации. Эти микродефекты, а также крупнозернистость крайне негативно влияют на ударную вязкость стали. Для устранения ликвации проводят диффузионный отжиг. Для уменьшения размеров зерен прибегают к модифицированию стали при выплавке.

Алюминиевые литейные сплавы отличаются малой плотностью (не более 3г/см3) и хорошими литейными свойствами: повышенной жидкотекучестью, обеспечивающей получение тонкостенных, сложных по конфигурации отливок, сравнительно небольшой усадкой, пониженной склонностью к растрескиванию. Для них характерны высокая коррозионная стойкость, хорошие электро- и теплопроводность, удовлетворительная обрабатываемость резанием.

Конструкционная прочность сравнительно невелика из-за невысокой несущей способности большинства этих сплавов (  до 350МПа, Е=70ГПа) и их недостаточной пластичности (δ=0,5…3%). Повышение этих показателей достигается за счет модифицирования сплавов металлическим натрием , а так же титаном, цирконием, бором или ванадием в количестве 0,05…0,15% от массы расплава. Готовые отливки подвергают термической обработке – закалке и старению, повышение жесткости достигают за счет увеличения сечения силовых деталей в 1,5…1,6 раза и применения рёбер жесткости.

до 350МПа, Е=70ГПа) и их недостаточной пластичности (δ=0,5…3%). Повышение этих показателей достигается за счет модифицирования сплавов металлическим натрием , а так же титаном, цирконием, бором или ванадием в количестве 0,05…0,15% от массы расплава. Готовые отливки подвергают термической обработке – закалке и старению, повышение жесткости достигают за счет увеличения сечения силовых деталей в 1,5…1,6 раза и применения рёбер жесткости.

Литейные алюминиевые сплавы в зависимости от основного легирующего компонента подразделяются на пять групп: 1-я группа – сплавы Al-Si; 2-я - Al-Si-Cu; 3-я - Al-Cu; 4-я - Al-Mg; 5-я –Al-прочие компоненты.

Всего в ГОСТ включено 35 марок литейных алюминиевых сплавов. По стандарту алюминиевые сплавы обозначаются буквой А в начале марки, а последующими буквами обозначаются основные элементы сплава: К – кремний, Мг – магний, М – медь, Мц – марганец, Ц – цинк, Кд – кадмий, Н – никель. Цифры после букв указывают среднее содержание элемента в целых процентах. В таблице 6 приведены примеры использования и свойства некоторых марок литейных алюминиевых сплавов. В скобках указана их старая маркировка. Режимы термообработки: Т1 – искусственное старение при t=175°С в течение 8 часов; Т4 – закалка и естественное старение; Т5 – закалка и кратковременное (4 часа) искусственное старение; Т6 – закалка и полное искусственное старение.

Таблица 6.

Примеры использования и свойства некоторых марок литейных алюминиевых сплавов.

| Сплав | Режим термообработки | Механические свойства | Применение | ||

,

МПа ,

МПа

| δ,% | НВ | |||

| АК12(АЛ-2) | - | Картеры рулевых механизмов и сцепления, поршни, трубопроводы | |||

| АК9(АЛ-4) | Т1 Т6 | 1,5 1,3 | Корпуса водяных насосов, крышки картеров рулевого механизма, картеры, головки и блоки цилиндров | ||

| АК7(АЛ-9) | Т5 Т5 | 2,0 1,0 | Головки блоков, поршни тормозных цилиндров | ||

| АК5М(АЛ-5) | Т5 Т6 | 1,5 1,0 | Головки блоков | ||

| АК8М(АЛ-32) | Т1 Т6 | 1.5 2,0 | Блоки цилиндров, головки блоков | ||

| АМг5К (АЛ-13) | - | 1,0 | Декоративные накладки | ||

| АМ5(АЛ-19) | Т4 Т5 | 8,0 4,0 | Корпусные детали, арматура, кронштейны | ||

| АЦ4Мг(Ал-24) | Т5 | 2,0 | Поршни ДВС | ||

| АЛ-25, АЛ-30* | Т1 | 2,0 | Поршни ДВС |

* - старая маркировка

Количество литых алюминиевых деталей в автомобилях достигает более 50% от общего числа алюминиевых деталей. В число литых деталей входят не только детали ДВС и корпусные детали, но и детали шасси, тормозной системы и подвески, диски колес, подрамники. Это позволяет снизить массу неподрессоренных частей автомобиля, что положительно влияет на разгонную динамику, плавность движения автомобиля и на безопасность его эксплуатации. Для этих деталей следует использовать литейные алюминиевые сплавы повышенной прочности и достаточной вязкости: АК8М3 (ВАЛ-8), АМ45Кд (ВАЛ-10), у которых  = 400…500МПа, δ =4…7%.

= 400…500МПа, δ =4…7%.

Суммарный вес деталей из алюминиевых сплавов в среднестатистическом европейском легковом автомобиле в 2009 году составил примерно 140 кг, что в несколько раз больше по сравнению с 1960 г. Применение алюминиевых деталей вместо литых стальных и чугунных позволяет снизить массу автомобиля, что повышает его топливную экономичность, снижает количество вредных выбросов в атмосферу, улучшает управляемость.

Магниевые сплавы отличаются низкой плотностью (ρ не более 1,74 г/см3), высокой теплопроводностью, хорошими вибро- и звукопоглощающими свойствами. Магниевые сплавы хорошо обрабатываются резанием, шлифуются, полируются и свариваются.

Вместе с тем магниевые сплавы огнеопасны (склонны к возгоранию), имеют более низкую коррозионную стойкость по сравнению с алюминиевыми сплавами при примерном равенстве механических свойств. Плавку и разливку магниевых сплавов ведут под защитным слоем углекислого газа или специальных флюсов. Детали из магниевых сплавов для защиты от коррозии оксидируют, а затем покрывают лакокрасочными материалами.

Основными легирующими элементами в этих сплавах являются алюминий (7,5…9%), цинк (до 4…5%), марганец (0,15…2,5%). Механические свойства на уровне литейных алюминиевых сплавов:  =250…270МПа,

=250…270МПа,  =100…150МПа,δ =5…9%. Наилучшее сочетание литейных и механических свойств имеют сплавы, содержащие от 7,5 до 10% алюминия (сплавы МЛ-5, МЛ-6). Область применения магниевых сплавов – корпусные детали, рулевые колеса (МЛ-5, МЛ-6), детали ДВС (МЛ-10), диски колес (МЛ-12). Диски колес отливают литьем под давлением в вакуумную пресс-форму. Достигается снижение массы этой детали по сравнению с диском из алюминиевого сплава в среднем на 20…25%. При получении литых изделий из магниевых сплавов достигается высокая чистота поверхности и точность размеров, что почти исключает обработку резанием. Для измельчения зерна и повышения механических свойств проводят модифицирование сплавов магнезитом, цирконием или углекислым газом. Дальнейшее увеличение прочности достигают проведением закалки с последующим старением.

=100…150МПа,δ =5…9%. Наилучшее сочетание литейных и механических свойств имеют сплавы, содержащие от 7,5 до 10% алюминия (сплавы МЛ-5, МЛ-6). Область применения магниевых сплавов – корпусные детали, рулевые колеса (МЛ-5, МЛ-6), детали ДВС (МЛ-10), диски колес (МЛ-12). Диски колес отливают литьем под давлением в вакуумную пресс-форму. Достигается снижение массы этой детали по сравнению с диском из алюминиевого сплава в среднем на 20…25%. При получении литых изделий из магниевых сплавов достигается высокая чистота поверхности и точность размеров, что почти исключает обработку резанием. Для измельчения зерна и повышения механических свойств проводят модифицирование сплавов магнезитом, цирконием или углекислым газом. Дальнейшее увеличение прочности достигают проведением закалки с последующим старением.

Пониженные прочность и жесткость алюминиевых и магниевых сплавов компенсируют увеличением сечения деталей, их рациональным оребрением, применением шпилек или стяжных болтов вместо ввертных крепежных болтов. Подшипники качения в корпусных деталях из этих сплавов устанавливают в промежуточных стальных гильзах.

Дата добавления: 2020-07-18; просмотров: 737;