Техническое обслуживание ТЗА

Техническое обслуживание включает в себя плановые работы по техническому обслуживанию ТЗА и его составных частей. Виды, объем и периодичность их выполнения зависит от конструктивного исполнения ТЗА и его составных частей, уровня их надежности при условии оптимальных сроков проведения работ, расходовании средств (ЗИП) и трудовых ресурсов. При выполнении всех видов технического обслуживания должны выполняться требования безопасности при проведении работ и технологические рекомендации, особенно по составным частям импортного производства, предусмотренные эксплуатационной документацией конкретного ТЗА.

Для оборудования ТЗА устанавливаются следующие виды ТО:

- ежедневное техническое обслуживание (ЕО);

- периодическое техническое обслуживание (ПТО);

- сезонное техническое обслуживание (СТО).

Основным назначением ЕО является общий визуальный контроль технического состояния и внешнего вида оборудования ТЗА, направленный на обеспечение безотказной (безаварийной) их работы. ЕО выполняется один раз в сутки (смену).

Основным назначением ПТО является снижение интенсивности изнашивания деталей, выявление неисправностей и предупреждение отказов за счет своевременной замены некоторых составных частей изделий, проведения контрольно-диагностических, смазочных, крепежных, регулировочных и других работ, выполняемых, как правило, без разборки изделий и демонтажа отдельных их узлов. ПТО выполняется через установленные в эксплуатационной документации интервалы времени или значения наработки.

СТО выполняется для подготовки ТЗА к использованию в осенне-зимних или весенне-летних условиях.

График работ по техническому обслуживанию ТЗА должен быть составлен так, чтобы все узлы и агрегаты топливозаправщика были своевременно обслужены в соответствии с РЭ, другими эксплуатационными документами, предусмотренными ВЭ, и обеспечивать:

- постоянную техническую исправность и готовность ТЗА к эксплуатации;

- безопасность работы при условии соблюдения указаний по технике безопасности;

- максимальную периодичность (в соответствии с РЭ) проведения ТО.

Система ТО предусматривает обязательное проведение определенных работ в установленные сроки в зависимости от продолжительности и интенсивности эксплуатации ТЗА. Контрольные осмотры транспортной базы ТЗА выполняются в соответствии с руководством по эксплуатации на транспортную базу.

Установленная в РЭ периодичность ТО должна соблюдаться при любых условиях работы в любое время года.

Запрещается сокращать объем работ, исключать отдельные операции и нарушать сроки, установленные для каждого вида ТО.

ТО комплектующих изделий следует выполнять согласно требованиям их эксплуатационной документации.

Для ТЗА в целом и комплектующего оборудования в формуляр необходимо вносить данные о выполненных работах по ТО.

Типовой перечень работ при различных видах технического обслуживания ТЗА приведен в таблице 19.

Таблица 19 - Типовой перечень работ по техническому обслуживанию ТЗА

| Наименование оборудования (систем) и работ по ТО | Виды и периодичность ТО | Порядок проведения работ по ТО (средства измерений, вспомогательные технические устройства и материалы) | Контрольные значения параметров | |

| ЕО | ПТО | |||

| Осмотр ТЗА | Перед началом работы | Осмотреть ТЗА, при необходимости очистить его от пыли, снега, протереть стекла кабины шасси, приборы освещения и световую сигнализацию, номерные и условные знаки. Чистая ветошь, ключи из комплекта ЗИП. | ТЗА должен быть готов к работе. | |

| Контроль герметичности оборудования ТЗА | Перед началом работы | Осмотреть цистерну, трубопроводные коммуникации топливной, гидравлической систем, их соединения на отсутствие подтеканий топлива или гидрожидкости | Течь не допускается | |

| Контроль наличия пломб на ТЗА | Перед началом работы | Проверить наличие пломб на счетчике жидкости, системе блокировки движения ТЗА («Интерлок») | Наличие пломб | |

| Очистка ТЗА | После рабочей смены | Очистить ТЗА от пыли и грязи, промыть и протереть ветошью. Запрещается промывка заправочного модуля струей воды | ТЗА должен быть чистым. | |

| Контроль давления воздуха в шинах колес шасси | Перед началом работы | Проверить давление воздуха в шинах колес шасси: передних колес колес задней оси | 8,7 ± 0,2 кгс/см2 8,7 ± 0,2 кгс/см2 | |

| Проверка замков дверей шкафа управления и технологических ящиков | Перед началом работы | Проверить действие замков дверей шкафа управления и технологических ящиков. | Замки должны открываться и закрываться ключами без заеданий | |

| Проверка вращения вала насоса | Перед началом работы | Проверить легкость вращения приводного вала насоса. | Вал насосного агрегата должен вращаться от руки плавно, без заеданий | |

| Осмотр стекол и положения стрелок контрольно-измерительных приборов. | Перед началом работы | Осмотреть стекла и положения стрелок контрольно-измерительных приборов. | На стеклах не должно быть трещин. Стрелки приборов должны находиться в нулевом положении. | |

| Контроль исправного состояния электропроводки и работы приборов освещения и световой сигнализации. | Перед началом работы | Проверить исправность электропроводки и работу приборов освещения и световой сигнализации. | Провода должны быть закреплены, не иметь повреждений, контакты зачищены и плотно затянуты, приборы освещения и сигнализации должны функционировать. | |

| Проверка заряженности и крепления огнетушителей ТЗА | Перед началом работы | Проверить заряженность и крепления огнетушителей ТЗА | Огнетушители должны быть надежно закреплены и заряжены. | |

| Проверка тормозной системы ТЗА | Перед началом работы | Проверить исправность тормозной системы ТЗА | Параметры должны соответствовать указанной в РЭ шасси. | |

| После окончания рабочей смены и постановки ТЗА на стоянку выключать двигатель шасси после сброса воды из фильтра-водоотделителя. | ||||

| Проверка узлов крепления оборудования ТЗА | Перед началом работы | Осмотреть узлы крепления и проверить затяжку гаек насосного агрегата и гидромоторов. Проверить крепление коробки отбора мощности на промежуточной опоре Проверить надежность крепления карданного вала привода насосного агрегата. Проверить соединения трубопроводных коммуникаций топливной и гидравлических систем Проверить крепление заправочного модуля к раме шасси. Использовать набор ключей из ЗИП. | Ослабленные болты и гайки подтянуть. | |

| Цистерна | ||||

| Осмотр и зачистка цистерны | 1 раз в год | Осмотреть внутреннюю поверхность цистерны визуально через инспекционный (верхний) люк на предмет технического состояния и чистоты. При необходимости зачистить. После слива топлива из цистерны, удалить возможные загрязнения протиркой с использованием мягкой ветоши, смоченной чистым топливом. Обслуживающий персонал должен использовать мягкую обувь с полиэтиленовыми чехлами и не применять острых, скребущих предметов для очистки поверхности. | Отсутствие следов загрязнений на внутренней поверхности цистерны, а также повреждений ее внутренней поверхности. | |

| Фильтр осушитель воздуха | ||||

| Замена картриджа | Не менее 1 раз в год | Произвести замену картриджа. Замена производится при отсутствии в системе давления при помощи универсального ключа для съема фильтров Æ 160 мм. | Момент завинчивания картриджа составляет 15+2 Н·м. | |

| Проверка эффективности работы | Эффективность работы осушителя воздуха необходимо контролировать по наличию конденсата в ресиверах пневмосистемы. Причинами появления конденсата в пневмосистеме могут быть: 1.Картридж не заменялся более 2-х лет. 2.Замасливание картриджа воздухоосушителя (компрессор нагнетает значительное количество масла в пневмосистему). 3.Повышенное потребление воздуха (утечки в системе). | Отсутствие конденсата в ресиверах пневмосистемы. | ||

| Проверка регенерационной способности осушителя | Проверить регенерационную способность осушителя воздуха следующим образом: 1. Заполнить пневмосистему до срабатывания регулятора давления. 2. Заглушить двигатель. В течение приблизительно 10 сек. через выпускной клапан должна происходить утечка воздуха Осушитель воздуха имеет электроподогрев клапанного узла, включающийся автоматически при температуре ниже 6 градусов и выключающийся при 30 градусах. После длительной стоянки возможно замерзание зоны выпускного клапана. Но после включения зажигания за счет подогрева происходит размораживание, клапанный узел возвращается в рабочее состояние. В случае, если этого не происходит, необходимо проверить подачу питания 24 В на разъем нагревателя. | Регенерация картриджа (удаление из него скопившегося конденсата) происходит от момента срабатывания регулятора давления (8,1 ± 0,2 кг/см2) до момента закрытия выпускного клапана (от 7,7 до 6,9 кг/см2). Если этого не происходит, то картридж не успевает восстановить свою поглощающую способность. То же самое происходит при разрегулированном регуляторе давления. | ||

| Насос с приводом | ||||

| Осмотр и проверка насоса | Перед началом работы | Проверить визуально герметичность, наличие и исправность манометров, целость у них стекол, состояние крепежных деталей. | ||

| Проверка температуры нагрева подшипников, балансировки вала насоса и карданного вала привода | В процессе работы насоса контролировать температуру нагрева подшипников и вибрацию. Измерение температуры производить контактным термоэлектрическим термометром (типа ТХКП-XVHI). В случае сильно ощутимой вибрации или необходимости замены (ремонта) изношенных деталей, механических повреждений рамы и других дефектов выяснить и устранить причину. Полный оборот вала должен происходить при приложении к нему одинакового усилия | Температура нагрева подшипников не должна превышать 82°С. Нормальная температура нагрева – до 71°С. | ||

| Проверка работоспособности привода насосного и его крепления | 1 раз в месяц | При неработающем насосе провернуть ротор рукой. Проверить затяжку гаек и винтов с помощью гаечного ключа. | Полный оборот вала должен происходить при приложении к нему одинакового усилия. | |

| Раздаточные рукава | ||||

| Визуальный осмотр рукава | 1 раз в месяц | 1. Полностью размотать рукав и подать рабочее давление насоса или гидрантной системы при закрытом наконечнике нижней заправки или заправочном пистолете. 2. Пока рукав находится под давлением, осмотреть его на внешние повреждения, герметичность и прочие признаки непрочности. Рекомендуется проводить осмотр длинного рукава (при максимальном рабочем давлении) путем формирования вертикальной петли и медленного ее скатывания по всей длине размотанного рукава. Проверить отсутствие сдвига рукавного соединения, означающего смещение соединения, и осмотреть зоны воздействия, где произошел сдвиг. 3. При полностью размотанном рукаве, сбросить полностью давление и осмотреть рукав на наличие зон размягчения. Особое внимание следует уделить участкам рукава, расположенными в пределах зоны на расстоянии около 45 см от соединений, так как эти участки особенно склонны к повреждениям. Эти участки должны исследоваться на непрочность надавливанием по окружности рукава для того, чтобы почувствовать зоны размягчения, образования вздутий и т.п. | Отсутствие зон размягчения, образования вздутий, сдвига рукавного соединения и т.п. | |

| Гидростатическое испытание рукава | 1 раз в 6 месяцев | 1. Подсоединить полностью размотанный рукав к соответствующему насосу для гидростатического испытания и заполнить соответствующей маркой топлива. Ни рукав, ни рукавные соединения (штуцер с зажимным хомутом с болтами) не требуется снимать при наличии соответствующих запорных клапанов, защищающих оборудование ТЗА и элементы системы, не создавая давление испытания. 2. Постепенно прикладывать давление и поддерживать его в течение не менее 3 минут и настолько долго, насколько этого требует осмотр рукава. Осмотреть рукав в соответствие с указаниями п. Осмотр рукавов (см. выше). | Давление испытания 15 кгс/см2 | |

| Наконечники нижней заправки (ННЗ) | ||||

| Контроль герметичности ННЗ | При каждой заправке | ННЗ должны проверяться на утечку во время каждой заправки ВС. Некондиционные ННЗ должны ремонтироваться в соответствии с рекомендациями изготовителя. | ||

| Контроль состояния сетчатого фильтра ННЗ | 1 раз в месяц | Извлечь сетчатый фильтр и проверить его. После каждой проверочной разборки и сборки, сетчатый фильтр должен пройти испытание при максимальном расходе в течение 1 минуты, как минимум, для подтверждения правильной сборки и работоспособного состояния ННЗ. | ||

| Система дистанционного управления заправкой и контроля дееспособности оператора («Дэдман») | ||||

| Определение времени открытия клапана системы | 1 раз в месяц | При максимальном расходе с целью обеспечения работоспособности системы проверить время открытия клапана. Время открытия отсчитывается от начала потока до установления максимального расхода. | Не менее 5 сек. | |

| Определение времени закрытия клапана системы | 1 раз в месяц | При максимальном расходе проверить время закрытия клапана с момента отпускания ручки системы «ДЭДМАН» | В пределах 2 – 5 сек. | |

| Определение объема топлива, прошедшего после срабатывания клапана системы | 1 раз в месяц | Определить объем топлива, указываемый на счетчике жидкости ТЗА с момента, когда отпущена ручка системы «ДЭДМАН». | Не более 200 л | |

| Система блокировки движения ТЗА («Интерлок») | ||||

| Контроль работоспособности | 1 раз в неделю | Проверять работоспособность системы от каждого датчика системы. Неисправности должны быть устранены. | Отсутствие движения ТЗА | |

| Фильтр-водоотделитель | ||||

| Слив отстоя | В начале смены | Согласно инструкции изготовителя | ||

| Контроль перепада давления | В процессе работы | Контролировать работу фильтра по перепаду давления на манометрах (дифманометре). | ||

| Осмотр и проверка фильтра | При подготовке к работе | 1 раз в год | Осмотреть, проверить визуально герметичность соединений и арматуры. Проверить визуально состояние доступных частей заземляющих устройств, состояние манометров (дифманометра), их крепление на фильтре, наличие пломб на фильтре и манометрах (дифманометре). Слить отстой топлива. Открыть фильтры и провести их внутренний осмотр. В случае, если фильтроэлементы имеют признаки роста микробиологических загрязнений и больших поверхностно-активных загрязнений, или имеют разрывы или серьезные повреждения, они должны быть заменены. Результаты регистрируют. | Чистота корпусов, соответствующий внешний вид элементов, правильная установка элементов |

| Проверка всех креплений | 2 раза в год | Проверить крепление фильтра на раме, наличие болтов и гаек и их состояние | ||

| Замена элементов (фильтрующие коагулирующие и сепарирующие) | Согласно рекомендациям изготовителя | Замену элементов производить в соответствии с инструкциями изготовителя. | ||

| Промывка сепарирующих элементов | По фактическому состоянию | Промыть сепарирующие элементы в соответствии с инструкциями изготовителя. | ||

| Индикатор перепада давления (дифманометр) | ||||

| Проверка перемещения поршня | 1 раз в 6 месяцев | В соответствии с инструкциями изготовителя | ||

| Проверка установки на нуль | 1 раз в 6 месяцев | В соответствии с инструкциями изготовителя | ||

| Гидропривод барабанов | ||||

| Проверка уровня гидрожидкости в баке гидравлической системы | Проверить масломерным щупом уровень гидрожидкости в баке гидравлической системы | Уровень гидрожидкости должен быть между метками масломерного щупа | ||

| Замена гидрожидкости в системе | Произвести смену гидрожидкости в системе гидропривода барабанов с учетом времени года | |||

| Противопожарное оборудование и средства для отвода статического электричества | ||||

| Осмотр огнетушителей | Не реже 1 раза в месяц | При осмотре должны обеспечивать нахождение огнетушителей в установленных местах и легкий доступ к ним. Проверить состояние шланга и сопла. Порошковые огнетушители следует встряхивать, по крайней мере, один раз в 6 месяцев для предотвращения спекания порошка. | Исправное состояние и визуальное отсутствие засорения | |

| Контроль состояния огнетушителей | 1 раз в год | Согласно инструкциям изготовителя | ||

| Контроль наличия электрической цепи заземления троса для выравнивания потенциалов | 1 раз в неделю | Проверить наличие электрической цепи при помощи мегомметра (типа ЭС0210/1) и омметра: | Сопротивление не должно превышать: | |

| Между зажимом кабеля выравнивания потенциалов и наконечниками закрытой заправки | 1,0х107 Ом (10 МОм) | |||

| Между зажимом кабеля заземления и наконечниками закрытой заправки | 1,0х107 Ом (10 МОм) | |||

| Между цистерной ТЗА и зажимом кабеля заземления | 10 Ом | |||

| Между барабанами рукавов и наконечниками закрытой заправки | 1,0х107 Ом (10 МОм) |

В соответствии с международными требованиями тип и конструкция оборудования систем регулирования должны пройти официальные приемочные испытания. Кроме того, предусматриваются обязательные периодические испытания систем в условиях эксплуатации. Важность этих проверок связана также с тем, что системы, как отмечалось ранее, выполняют тройную функцию, включая предотвращение гидроударов в магистралях ТЗА (ЗА) – ВС в процессе заправки, аварийное дистанционное прекращение заправки. Отметим, что на зарубежных ВС по международным требованиям не допускается пульсации потока топлива с максимальным давлением гидроудара более 0,83 МПа (8,3 бара).

В зарубежных требованиях проверки в эксплуатации указанных систем проводятся с использованием стенда, при этом скорость перекрытия устанавливается отключением системы дистанционного аварийного прекращения заправки ВС (типа «ДЭДМАН»). Минимальное время закрытия клапана 2 сек., максимальное – 5 сек., т.е. больше, чем при проверках по отечественным НД.

Как в отечественной, так и в международной документации значительное место уделено правилам эксплуатации топливозаправочного оборудования средств топливозаправочных аэродромных и другого оборудования систем авиатопливообеспечения. В общем случае предусматриваются плановые проверки и техобслуживание. В отечественной практике для топливозаправщиков аэродромных предусматривается ежедневное техобслуживание, техобслуживания номер один и два, сезонное техобслуживание. Перечисленные виды обслуживания оборудования, как правило, совмещают с соответствующими видами обслуживания транспортной базы (по пробегу), учитывая наработку топливозаправочного оборудования из расчета 1 час = 25 км пробега. Обычно для отечественных средств заправки разработчики изделий нормируют объем и периодичность обслуживаний в руководствах по эксплуатации. При этом, например, для ТЗ-22 были специально приведены так называемые лидерные испытания нескольких образцов в условиях эксплуатации на предприятиях ГА разных климатических зон. На основе этих испытаний были отработаны в РЭ виды проверок и работ по поддержанию ТЗА в работоспособном состоянии.

По технологическому оборудованию нового поколения ТЗА НД, кроме ежедневных осмотров и подготовки к работе, предусматриваются плановые проверки и испытания, в том числе с использованием специального стендового оборудования. Нормирование периодичности проверок и испытаний осуществляется, в основном, по срокам эксплуатации: еженедельно, ежемесячно, один раз в квартал, один раз в полгода, ежегодно и т.п. При этом учитывается фактическая наработка оборудования в моточасах и пробег транспортной базы.

Для некоторых важных систем и агрегатов оборудования предусматриваются испытания при вводе в эксплуатацию, при выявлении и устранении неисправностей, в случае замены, например, рукавов и т.п.

Основными работами при ежедневных проверках являются проверка герметичности всех соединений, целостности тросов для выравнивания потенциалов, огнетушителей, наличие на образцах чистых емкостей для проб, приспособлений для обнаружения воды в топливе, работоспособности систем контроля состояний топливозаправщика («Интерлок») и оператора («Дэдман»).

Ежедневно с записью в документации о результатах проверяются:

блокировочные устройства, в том числе тормоза;

целостность цепи заземления (по сопротивлению – не выше 10 Ом) между зажимом троса и шасси транспортного средства;

перепад давления на средствах фильтрации и водоотделения на заданном расходе раздаточных систем.

Отметим, что ежедневно в начале утренней смены сливают отстой из средств фильтрации и водоотделения, наличие воды проверяется и фиксируется (для уяснения причины). Во время каждой заправки контролируют перепад давления на фильтрах-водоотделителях, но один раз в неделю – контроль выполняют на максимальном расходе.

Ежемесячные проверки включают следующие работы:

1. Осмотр рукавов на определение его внешнего состояния и герметичности под максимальным давлением с размоткой на всю длину рукава, а также при сбросе давления, обращая внимание на соединения и состояние эластичных части рукава (наличие вздутий, размягчения и др. признаки непрочности).

2. Колориметрическое испытание (по эталонам АСТМ) пробы топлива после средства фильтрации и водоотделения для оценки эффективности их работы с использованием мембранного фильтра. При необходимости проводят оценку качества топлива двумя мембранами, а при возникновении проблем с очисткой топлива фильтрами-водоотделителями ТЗА обязательно проводятся – весовой анализ, осмотр фильтра и другие мероприятия по поиску причин ухудшения качества топлива.

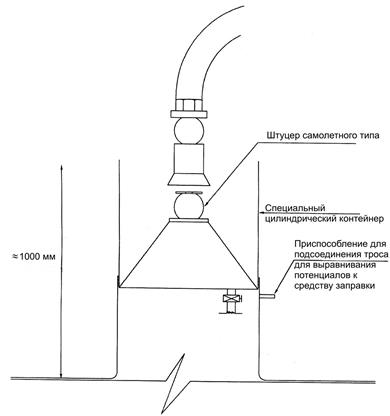

3. Осмотр сетчатых фильтров ННЗ и раздаточных кранов со снятием на предмет наличия на них загрязнений. После сборки наконечника (кран) проверка герметичности проводится на максимальном расходе в течение одной минуты, с использованием специального устройства (рис. 135). На некоторых ННЗ импортного производства проверку чистоты сетчатых фильтров проводят без разборки за счет установки фильтров в проставке со смотровым стеклом.

4. Проверка функционирования системы контроля состояния оператора («Дэдман») с использованием специального стенда или при проведении топливозаправочных работ. Время открытия клапана (от начала потока до выхода на максимальный расход) должно составлять не более 5 секунд, время закрытия – от 2 до 5 секунд, объем подаваемого топлива по счетчику средств заправки не должен превышать 200 л с момента, когда отпущена ручка системы «Дэдман».

Рисунок 135 – Устройство для проверки сетчатого фильтра наконечника

5. Проверка состояния всех огнетушителей, в том числе их наличие на ТЗА, состояния шланга и сопла, отсутствие загрязнений.

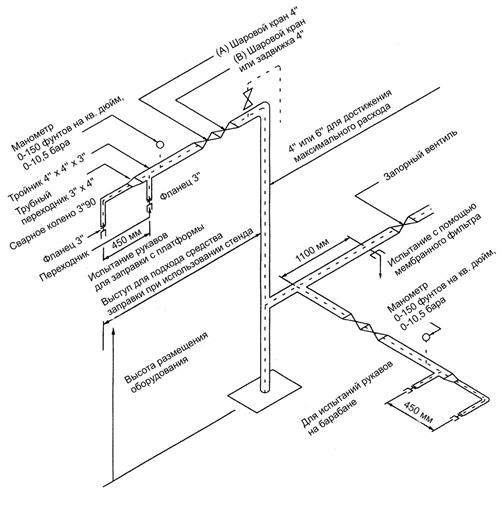

Важными являются ежеквартальные проверки работоспособности систем регулирования расхода и давления, включая систему контроля состояния оператора «Дэдман». Испытания проводят в динамическом режиме с проверкой правильной работы регуляторов на ННЗ и в магистрали. Для систем, в которых применены трубы Вентури – при любом изменении длины или диаметра раздаточного рукава, необходимо заново настроить систему регулирования. Испытания проводят на стенде (рис. 136), моделирующем как постепенное, так и быстрое прекращение подачи топлива в ВС. В оборудовании стенда необходимо иметь возможность одновременной проверки двух рукавов с ННЗ на максимальном расходе или любых сочетаний рукавов на платформе, испытания проводят в три приема: регуляторы на ННЗ, поточные регуляторы (при блокировании регуляторов на ННЗ), вместе с системой «Дэдман».

Рисунок 136 – Испытательный стенд

Для систем с трубой Вентури технология проверки должна учитывать особенности ее настройки. Специальная технология проверки предусматривается, если вместо поточного регулятора используется ННЗ с двойным регулированием.

Полугодичные проверки включают все перечисленные выше работы, а также дополнительно проводятся следующие проверки:

1. Оценка уровня чистоты топлива после средств фильтрации и водоотделения с помощью весового анализа или колориметрической оценки на двух мембранных фильтрах.

2. Проверка даты изготовления и установки рукавов, визуальный контроль состояния и гидростатические испытания (испытательное давление зависит от типа рукавов) в течение не менее 3 минут для проверки, затем осмотр при сбросе давления. После чего топливо из рукава сливается и контролируется. Допускается проведение испытаний рукавов присоединенных к ННЗ.

3. Проверка погрешности объемных средств измерения – счетчиков жидкости при помощи калиброванного контрольного средства например «мастер-счетчика» или калиброванной емкости.

4. Метрологические испытания точности манометров и вакуумметров с непосредственным снятием показаний по тарированному (эталонному) манометру и манометру с весовой нагрузкой.

Эталонные средства измерения проверяют раз в три года соответствующими службами.

Отметим, что дифференциальные манометры средств фильтрации поршневого типа импортного производства (например, Хаар, Гаммон и др.) требуют только визуальной проверки правильного показания нулевого положения и свободного перемещения поршня на протяжении полного его хода. Все даты проверок манометров регистрируются.

Ежегодные проверки включают следующие работы:

1. Осмотр огнетушителей, их обслуживание согласно рекомендациям изготовителя.

2. Вскрытие средств фильтрации и водоотделения и их осмотр (чистота корпуса, состояние элементов и правильность их монтажа). Результаты регистрируются, недостатки устраняются. После сборки – проверка герметичности. При этом выполняются также периодические проверки, предусмотренные еженедельно, ежеквартально и раз в полгода.

3. Проверяется работоспособность устройств контроля наличия воды в отстойнике средств фильтрации и водоотделения (при его наличии на средстве).

4. Осмотр цистерн ТЗА проводят изнутри, зачищают, и, при необходимости, выполняют ремонт оборудования. При положительных результатах для ТЗА с нижним наливом разрешается проводить зачистку раз в два года. Результаты осмотра, зачистки и ремонта цистерны и ее оборудования регистрируются.

Кроме того, в соответствии с требованиями проводятся периодические метрологические проверки гидрометров и термометров по рекомендациям изготовителей и метрологических служб.

Современные требования к техническому обслуживанию топливозаправочного оборудования ТЗА могут быть обеспечены созданием в службах горючего и топливозаправочных компаниях аэропортов собственной инфраструктуры, включая адаптирование НД и испытательное оборудование. Это обеспечит успешную эксплуатацию ТЗА отечественного производства с новыми по сравнению с ТЗ-22 элементами и системами топливозаправочного оборудования.

Хранение ТЗА

При плановых простоях более одного месяца ТЗА подлежит постановке на хранение.

На хранение необходимо ставить ТЗА полностью укомплектованный и в исправном состоянии.

ТЗА может хранится на открытых площадках, под навесом или в складских неотапливаемых проветриваемых помещениях. Место хранения должно обеспечивать удобство технического обслуживания и пожарную безопасность.

Подготовка к хранению и хранение шасси производится в соответствии с Руководством по эксплуатации автомобиля.

Для подготовки к хранению необходимо произвести ТО-1 или ТО-2 транспортной базы в зависимости от наработки и опломбировать ТЗА.

Выполняются операции по консервации комплектующих изделий: насоса, фильтра-водоотделителя, дозатора, счетчика жидкости, барабана и запорной арматуры в соответствии с требованиями эксплуатационной документации на эти изделия.

Контроль над состоянием ТЗА при хранении производится не реже 2-х раз в месяц с целью выявления и предупреждения коррозии его узлов, приборов, оборудования.

При обнаружении очагов коррозии их необходимо очистить от смазки, краски, продуктов коррозии и заново покрыть смазкой или краской.

Условия хранения и транспортировки должны соответствовать категориям 1 – 7 ГОСТ 15150.

Время и сроки переконсервации комплектующих изделий определяются инструкциями по эксплуатации этих изделий.

Дата добавления: 2020-07-18; просмотров: 1363;