Типовые технологические схемы оборудования ТЗА

Каждый ТЗА должен обеспечивать выполнение следующих основных рабочих операций:

- закрытая заправка ВС под давлением через один или два рукава;

- открытая заправка ВС (при комплектации - через удлинительный рукав с раздаточным краном);

- наполнение собственной цистерны нижним наливом сторонним насосом;

- перемещение топлива в цистерне (через штатный рукав);

- регулирование режимов заправки;

- снижение давления в раздаточных рукавах после завершения операции заправки ВС топливом и отсоединения ННЗ.

По согласованию с Заказчиком в конструкции ТЗА может быть предусмотрена возможность выполнения следующих дополнительных операций:

- откачка топлива из баков ВС через фильтр или минуя его;

- перекачка топлива из одной емкости в другую, минуя собственную цистерну, через фильтр или минуя его;

- заправка ВС из сторонней емкости, минуя собственную.

Новые требования к топливозаправочному оборудованию оказали влияние на развитие принципиальных гидравлических схем топливных систем отечественных и зарубежных средств заправки. Рассмотрим разновидности существующих схем, обратив внимание на новые тенденции, в том числе для решения следующих задач:

наполнение топливом цистерны;

привода топливного насоса;

регулирования давления и расхода;

предотвращение пульсаций и гидроударных процессов в магистралях;

дистанционного управления и аварийного выключения процесса заправки;

очистка топлива от свободной воды;

отбора проб авиатоплива и контроля качества;

ввода ПВКЖ;

блокировки нестандартных положений.

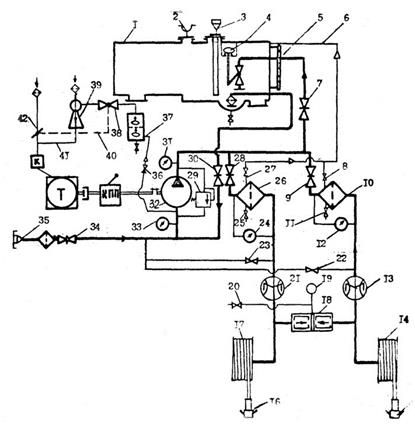

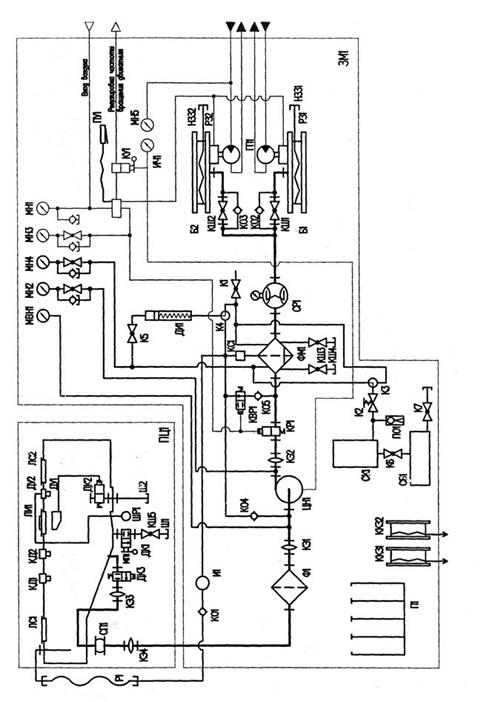

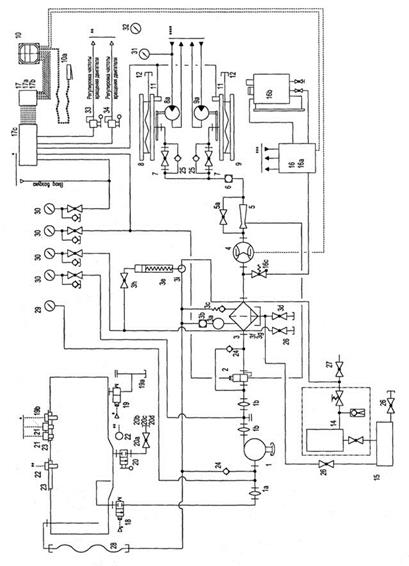

Рассмотрим принципиальную схему топливной системы (рис. 124) самого массового в период 1960-2000 годов топливозаправщика ТЗ-22, который еще находится на эксплуатации предприятий авиатопливообеспечения аэропортов.

Рисунок 124 - Принципиальная схема топливной системы ТЗ-22

Топливная система ТЗ-22 включает цистерну 1 с дыхательным устройством 2 и заливной горловиной 3, поплавковым ограничителем 4 наполнения цистерны, стекольным уровнемером 5. к верхней части цистерны подключен трубопровод 6 с обратным клапаном для выпуска воздуха и паров топлива из фильтров 10, 26 при их первом заполнении при открываемых вручную кранах 8 и 27.

Заполнение цистерны ТЗ-22 топливом обеспечивается как нижним способом под давлением, так и открытой струей верхним способом через наливную горловину 3 с трубой, опущенной к нижней части цистерны. При наливе цистерны нижним способом требуется осуществлять контроль заполнения по уровнемеру и, по достижению топливом верхнего уровня, подавать команду на прекращение налива. На современных ТЗА верхний налив остается в качестве дублирующего, но на современных складах ГСМ, в основном, применяется нижний способ налива топлива с использованием насосной станции пункта налива. Наполнение ТЗ-22 происходит при подстыковке напорного рукава к бортовому клапану 35 топливозаправщика при открытых кранах 30 и 34. При этом топливо поступает по трубопроводу в нижнюю часть цистерны. При достижении топливом уровня 20 м3 (по уровнемеру) следует уменьшить подачу насосных установок пункта налива с 1500 до 1000 л/мин, открыть кран 7 и закрыть кран 30, продолжая заполнение цистерны до срабатывания автомата наполнения, через который топливо поступает в конченой фазе после открытия крана 7. Недостатками этой принципиальной схемы наполнения цистерны является необходимость постоянного контроля за процессом наполнения и переключения кранов управления в ходе наполнения и необходимость ручного регулирования подачи топлива в конце наполнения. Кроме того, в случае, если автомат наполнения не сработает, а топливо достигло уровня 22 м3, подачу топлива необходимо немедленно прекратить закрытием кранов 34 и 7. Недостатком принципиальной схемы ТЗ-22 является также то, что на конечной стадии топливо должно проходить через насос 32.

Следует отметить, что принципиальная схемаТЗ-22 предусматривает наполнение цистерны своим насосом 32 при подключении к бортовому клапану 35 всасывающего рукава из комплекта ТЗ-22, опускаемого в заглубленный резервуар. При этом операция наполнения топливом цистерны ТЗ-22 аналогична описанной выше, за исключением процедуры снижения подачи с 1500 л/мин до 1000 л/мин, которая выполняется за счет снижения оборотов насоса.

Основным недостатком рассматриваемой принципиальной схемы является, прежде всего, необходимость залива насоса топливом за счет вакуумирования магистрали с помощью специальной эжекционной системы, подключенной к выхлопной системе отработанных газов из автономного двигателя «Т» привода насоса. Отметим, что на топливозаправщике ТЗ-22 для привода насоса используется карбюраторный автомобильный двигатель, установленный в кабине управления за цистерной. Двигатель в сборе со сцеплением, коробкой перемены передач, вентилятором, комплектом электрооборудования, радиатором установлен на подмоторной раме. Для обеспечения пожарной безопасности автономный двигатель снабжен специальной системой пожаротушения.

Заправка топливом воздушных судов на ТЗ-22 может выполняться по двум раздаточным магистралям через установленные в них фильтры 10 и 26, счетчики-литромеры 13 и 21, раздаточные рукава 14 и 17 с наконечниками 15 и 16. При этом для заправки рукава 14 и 17 должны быть полностью размотаны с рукавных барабанов.

Подача топливного насоса ТЗ-22, расход его раздаточных систем обеспечивают заправку топливом воздушных судов с производительностью до 1000 л/мин через раздаточную магистраль при противодавлении до 0,2 МПа, при этом регулирование производительности и рабочего давления обеспечиваются только вручную изменением оборотов насоса и перекрытием задвижек 9 и 28.

После заправки топливо из рукавов должно быть обязательно отсосано насосом в цистерну при открытых кранах 8 и 27. Без этого невозможна намотка рукавов на барабаны. Выполнение этой процедуры на ТЗ-22 также можно отнести к недостаткам схемы, во-первых, потому, что при этом изнашиваются рукава (при вакуумировании имеет место расслаивание внутреннего слоя рукава). Во-вторых, откачиваемое в цистерну топливо проходит через счетчики-литромеры в обратном направлении их штатного вращения. В-третьих, откачиваемая часть топлива снижает точность учета объема топлива поданного на заправку, поскольку в процессе заправки этот объем проходит и учитывается счетчиками-литромерами, как выданный на борт воздушного судна.

Таким образом, принципиальная схема топливной системы топливозаправщика ТЗ-22 имеет существенные недостатки, перечисленные выше, морально устарела и не соответствует современным требованиям.

В качестве недостатков этой схемы следует также отметить отсутствие устройств предотвращения гидроударов и пульсаций топлива при заправке, поскольку установленные в системе гидроамортизаторы 18 только снижают уже возникшие гидроудары. Кроме того в схеме ТЗ-22 используются фильтры, а не фильтры-водоотделители, не обеспечивается автоматический выпуск воздуха и паров топлива из корпусов фильтров, не обеспечивается отбор проб топлива до и после фильтров. Указанные недостатки, в основном, устранены в принципиальных схемах топливных систем топливозаправщиков, разработанных после 2000 года.

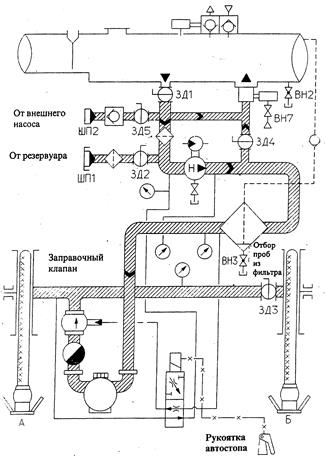

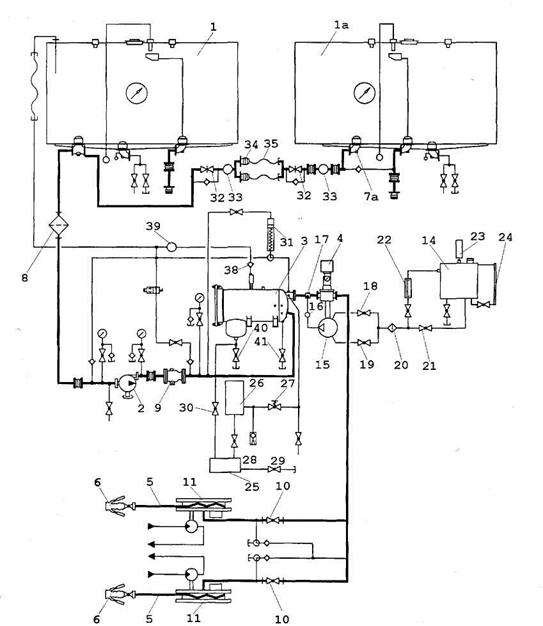

На рис. 125 приведена принципиальная гидравлическая схема автотопливозаправщика АТЗ-22-6443 производства ЗАО «Азовобщемаш» (Мариуполь, Украина). В отличие от известного всем ТЗ-22 этого предприятия новым в схеме является установка фильтра-водоотделителя с автоматическим выпуском паров топлива и воздуха в цистерну, наличие смотрового стекла и обратного клапана (такие устройства теперь ставятся на всех ТЗА), установка двух магистралей для закрытой заправки после счетчика жидкости. При этом наконечник заправки оснащен регулятором давления.

Рисунок 125 – Принципиальная схема трубопроводов заправки и наполнения цистерны АТЗ-22-6443

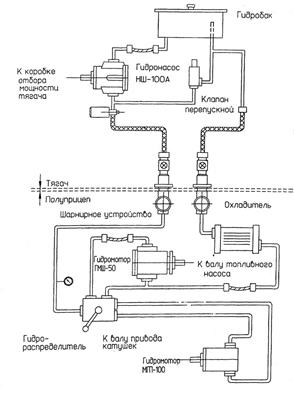

Вместо второго (магистраль Б) наконечника может устанавливаться кран открытой заправки, в котором есть гаситель гидроударов как на известном нам раздаточном кране РП-40. Поскольку расход системы при закрытой заправке до 1000 л/мин никаких систем автоматического регулирования расхода и давления не требуется. Водитель-оператор вручную снижает обороты гидромотора (перепуском части жидкости гидрораспределителя). На этом ТЗА использована для гидравлического привода насоса гидросистема, схема которой приведена на рис. 126. Схема гидросистемы, как правило, состоит из гидробака, гидронасоса с отбором мощности от двигателя тягача, перепускного клапана и гибких рукавов. Это оборудование смонтировано на автомобиле, а в кабине управления установлены гидромоторы привода топливного насоса и вала привода рукавных барабанов, а также гидрораспределитель.

Рисунок 126 – Типовая схема гидравлического привода насоса и механизмов

На АТЗ-22-6443 была применена система дистанционного управления и аварийного отключения процесса заправки с функцией контроля состояния водителя оператора («Дэдман»). На этом ТЗА применен один из известных вариантов, в котором используется электросистема управления топливным клапаном.

В электросхеме специально предусмотрено реле времени, с выдачей сигнала через 3 минуты о необходимости перенажатия рукоятки автостопа на выносном пульте. Если оператор не отреагировал, т.е. не перенажал рукоятку, автоматика перекроет кран, заправка прекращается.

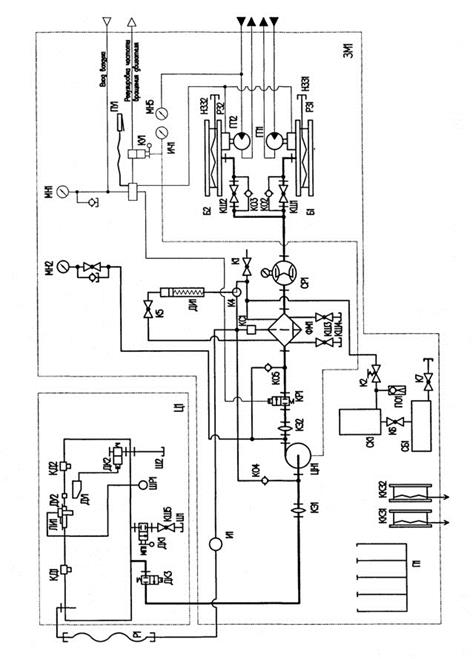

Более совершенной представляется технологическая схема ТЗА-20-65053. Принципиальная гидравлическая схема топливозаправочного оборудования, которого приведена на рисунке 4.

Как отмечалось, на этом ТЗА привод топливного насоса осуществляется непосредственно через трансмиссию от ходового двигателя шасси автомобиля. Здесь гидросистема обеспечивает, как и на рис. 127, только наматывание рукавов на барабаны.

Рисунок 127 – Принципиальная схема топливной системы ТЗА-20-65053

Но более широкую функцию выполняет пневмосистема. Во-первых, с ее помощью регулируются обороты насоса изменением частоты вращения двигателя, не от педали в кабине водителя, а с помощью клапана управления на панели заправочного модуля.

Во-вторых, пневмосистема работает в комплексе с дистанционной системой управления, в том числе аварийного выключения типа «Дэдман». При включении рукоятки пульта, пневмодавление открывает кран управления и топливо от насоса может поступать на заправку. При отпускании рукоятки пульта, в том числе и в аварийной ситуации, давление воздуха из клапана стравливается и он закрывается. Отметим, что в элементах самого выносного пульта управления используется аналогичная электросистема АТЗ-22-6443 с реле времени, которое работает в аналогичном описанному ранее режиме (через 3 минуты требуется перенажатие).

Принципиально новым для отечественной практики в этой схеме является применение системы отбора проб и контроля качества топлива. Отбор проб возможен традиционным способом из отстойника цистерны, до и после фильтра. Кроме обычного способа отбор и контроль качества топлива возможен с помощью встроенного специального прозрачного стеклянного сосуда со сливом после контроля качества в бак.

Такие системы отбора проб топлива и визуального контроля применены на большинстве современных ТЗА.

Также новым является система сброса давления топлива из раздаточных рукавов после заправки. После закрытия шаровых кранов происходит сброс давления из напорной магистрали через обратные клапаны во всасывающую магистраль до насоса.

Можно также обратить внимание на оборудование цистерны, точнее на ее систему нижнего налива с двумя устройствами предотвращения перелива: первым срабатывает гидроклапан для закрытия донного клапана нижнего налива, в качестве дублера может сработать датчик-сигнализатор для подачи электросигнала на закрытие клапанов на пункте налива. Такие системы уже применялись ранее на ТЗА для ГА РФ (ТЗА-7,5-5334).

В основном аналогична принципиальная схема топливозаправочного оборудования ТЗА-40-5233 (рис. 128). На ТЗА также установлен фильтр-монитор, закрытая система отбора и контроля проб топлива, сброс давления из раздаточных рукавов, система контроля состояния оператора «Дэдман».

Рисунок 128 – Принципиальная схема топливной системы ТЗА-40-5233

Но на этом ТЗА установлен более производительный и напорный топливный насос, также с отбором мощности от ходового двигателя тягача, поэтому кроме наконечников закрытой заправки с регулятором давления в системе, установлен регулятор давления в магистрали после насоса. Его основная функция – поддерживать давление «за собой» не больше определенного значения (с учетом потерь давления в трубопроводных коммуникациях), обеспечивая эффективную работу регуляторов на ННЗ. Это давление регулируется предварительной настройкой пневмополости регулятора подачей воздуха из пневмосистемы. Кроме того, с помощью этого клапана и системы «Дэдман» происходит открытие, закрытие и аварийное прекращение заправки.

Можно обратить также внимание на специальное шарнирное соединение в седельно-сцепном устройстве тягача и цистерны, через которые соединены полость цистерны (посредством донного клапана) и трубопровод к насосу. Кроме того, на ТЗА-40-5233 и других современных изделиях применены эластичные компенсаторы трубопроводов, что облегчает к тому же монтаж трубопроводов.

Особенно, следует обратить внимание на встроенные устройства контроля работоспособности мониторов до начала работы (это было и на ТЗА-20-6520), которые на других ТЗА уже не применяются, а также контроль работоспособности индикатора перепада давления на фильтре-мониторе. Последнее устройство применяется и на других ТЗА, где вместо приборов контроля перепада давления дифманометров применяются индикаторы.

Еще одна разновидность принципиальных схем топливозаправочного оборудования с системами двойного регулирования и расхода приведена на рисунке 6.

Она применена на ТЗА-20-65053В в схеме, которой предусмотрена цистерна-прицеп 1а (т.е. по вместимости «20+20»). На этом образце вместо фильтра-монитора установлен фильтр-водоотделитель 3, остальные элементы оборудования в основном аналогичны ТЗА-40-5233 (рис. 128). Отличие схемы заключается в дополнительных элементах для беспроливной стыковки 39 с цистерной-прицепом (для ее заполнения и опорожнения), а также, что главное, в раздаточной магистрали установлена система дозированного ввода ПВКЖ в поток топлива после фильтра-водоотделителя.

Рисунок 129 - Принципиальная схема топливной системы ТЗА-20-65053В

Система включает бак 14 для ПВКЖ с мерной линейкой 24, тарированную смотровую емкость 22, дыхательный клапан 23, подключенный к смотровой емкости и баку, фильтр 20 очистки ПВКЖ, индикатор потока 17 со смотровым стеклом, краны 18,19,21 дозирования, дозирующее устройство 15, установленное и приводимое в движение валом счетчика жидкости 4. Мерная емкость 22 служит для оперативного контроля.

До сих пор мы рассматривали принципиальные схемы топливозаправочного оборудования ТЗА с одинарным и двойным регулированием расхода и давления с обязательной установкой ННЗ с регулятором давления. Для систем с двойным регулированием по международным требованиям [6] вместо регуляторов в магистрали за насосом, так называемого поточного регулятора, допускается применение ННЗ с двойным регулированием. Таких ТЗА в отечественной практике еще нет, по-видимому, из-за неудобства применения более тяжелого наконечника.

Работы по автоматизации процесса заправки с целью предотвращения пульсаций (гидроударов) и поддержания стабильным давления не более 0,35 МПа, имеют место и другие направления, в том числе отечественные. Поскольку в топливозаправочных компаниях РФ еще находятся в эксплуатации автотопливозаправщики АТЗ-60-8685 и могут быть приобретены автотопливозаправщики или агрегаты заправки разработки Екатеринбургского предприятия «Старт», например, с реализованными на опытных образцах автотопливозаправщика АТЗ-20 и агрегате заправки аэромобильной системы ГЗСГ-4-2А, а также на автотопливозаправщике АТЗ-22-44202 производства ОАО «Завод Строммашина» (г. Челябинск). Следует, видимо, рассмотреть особенности этих схем.

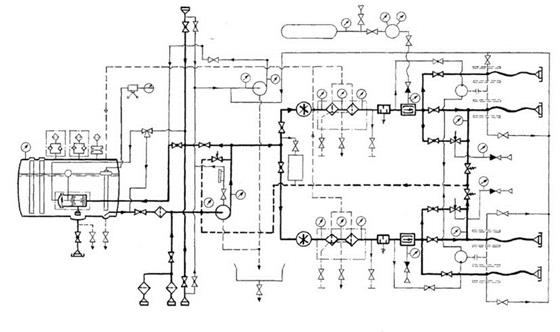

На рис. 130 приведена принципиальная схема автотопливозаправщиков АТЗ-60-8685 и АТЗ-90-8685С производства ЗАО «Азовобщемаш» (выпуска до 1990 г.).

Рисунок 130 – Принципиальная схема топливной системы топливозаправщиков

АТЗ-60-8685 и АТЗ-90-8685С

Эти ТЗА уже имели фильтры-сепараторы и двухступенчатую систему регулирования давления: пружинный регулятор после насоса и в каждой из раздаточных магистралей, а также гасители гидроударов в каждой системе. Отметим, что расход топлива через магистрали этих ТЗА достигал до 2500 л/мин, так что проблемы решаемые такой схемой в целом достаточно успешно защищали ВС от чрезмерного расхода и давления гидроудара (пульсации), поддерживали давление на выходе из наконечника без регулятора не более 0,35 МПа (на входе в наконечник 0,45 МПа минус потери на гидравлическое сопротивление наконечника и бортового штуцера до 0,15 МПа). Поскольку в международных требованиях регламентированы обязательные приемочные испытания систем, то можно констатировать, что отечественные схемы на указанных ТЗА прошли испытания, для этого в ЖЛИ и ДБ ОАО «Туполев» был создан специальный стенд (он действует и сейчас). Кроме того, эта схема одобрена отечественными самолетостроительными ОКБ.

Следующая схема (рис. 131) учитывает особенности привода топливного насоса с применением гидромоторов. В схеме включены три датчика давления с расчетом поддержания давления за ННЗ без регулятора в пределах 0,25 МПа, 0,35 МПа и 0,45 МПа (так задано в ТТЗ для обеспечения требуемого давления всех ВС, в том числе устаревших и военных). Конечно, при подъезде к ВС предусматривалось включение соответствующего датчика, который при достижении давления выдавал сигнал для автоматического снижения скорости вращения топливного насоса. Кроме того, в системе предусмотрено даже два сдвоенных демпфера для гасителя гидроударов. Эта система также выдержала стендовые и приемочные испытания (образцы приняты на эксплуатацию в МО и ГА).

Рисунок 131 – Схема заправочного модуля АТЗ-22-5433

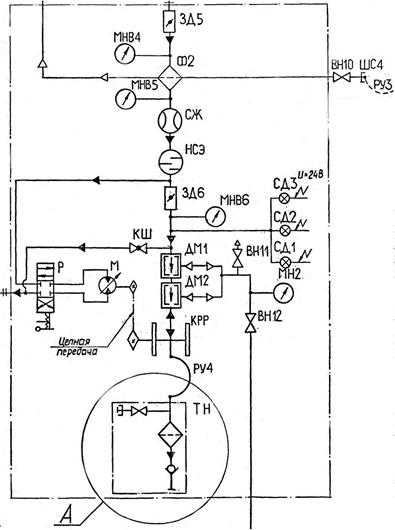

Более совершенной технологической схемой топливозаправочного оборудования является принципиальная схема, реализованная на топливозаправщиках аэродромных ТЗА-30-7133Н2 и ТЗА-40-5460 производства ЗАО «НПО Авиатехнология». На рис. 132 приведена эта схема, которая впервые в отечественной практике использует электронно-счетное устройство MFX_100 многофункционального применения.

Рисунок 132 - Принципиальная схема топливной системы ТЗА-30-7133Н2

Напомним его особенности применения на ТЗА: к MFX_100, которое установлено в кабине управления модуля заправки, подключены:

счетчик жидкости с импульсным датчиком объема топлива и датчиком температуры топлива;

пульт системы контроля состояния оператора («Дэдман»);

в кабине водителя установлены блок управления, принтер, защитный (с отоплением) ящик для принтера;

блок пневмоуправления с выходом (подачей давления) на регулирование частоты вращения двигателя (т.е. привод насоса) и клапан регулирования расхода и давления в магистрали, он же запорный клапан, управляемый с дистанционного пульта.

Принципиальная схема, приведенная на рис. 132, обеспечивает максимальную для современных ТЗА автоматизацию процесса заправки, начиная от задания точной дозы заправки, измерения и расчета параметров, в том числе индикацию текущей скорости заправки, объема и массы заправляемого топлива, регулирование процесса заправки по расходу и давлению, дозирование, обеспечение точности дозирования ПВКЖ в процессе заправки, и заканчивая распечаткой накладной на заправленное топливо. Устройство обеспечивает индикацию предупредительных сигналов и аварийное дистанционное выключение заправки.

Дата добавления: 2020-07-18; просмотров: 1350;