Подготовка вспомогательных материалбв и изделий

Изоляционные и антикоррозионные составы готовят по рецептам лабораторий заводским способом, а при необходимости — на строительных площадках.

Составы подбирают с учетом температуры воздуха, чтобы не допустить оплывания мастик. Обычный состав (по массе): 70...90 % битума и 30...10 % наполнителей (известь-пушонка, асбест № 6, 7, молотые известняки, доломиты, шлаки и др.).

Доставляют готовую мастику в утепленных 20-литровых бачках, специальных передвижных установках с баком-

* Бишофит — раствор солей хлористого магния.

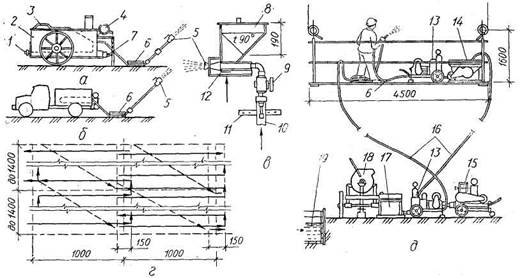

Рис. XI.1. Оборудование и схема нанесения изоляционных составов:

а — гидроизоляционная установка; б — автогудронатор; в — асфальтомет конструкции М. Г. Старицкого; г — последовательность нанесения гидроизоляционного покрытия; д — схема комплексной механизации нанесения гидроизоляционного покрытия на высоте; / — сливной кран; 2 — котел объемом 200 л; 3 — загрузочный люк; 4 — топливный бак; 5 — распылитель; 6 — гибкий бронированный шланг; 7 — форсунка; 8 — загрузочный ковш вместимостью 5 л; 9 — пробковый кран; 10 — шланг подачи воздуха; // — опорное кольцо; 12 — обогреватель; 13 — растворонасос; 14 — бункер для приема мастики; 15 — компрессор; 16 — материальный и воздушный шланги; 17 — бункер для мастики; 18 — растворосмеситель; 19 — емкость для мастики. Стрел-■ ■■I ками показано направление подачн электроэнергии и сжатого воздуха

котлом вместимостью 250 л (рис. X 1.1, а), в автогудронаторах вместимостью до;;5 т (рис. XI.1, б), а при расстоянии до 10 м — в самотечных лотках. Передвижные установки и гудронаторы оснащены шестеренчатыми насосами для перекачки мастики и распылителями для ее нанесения, а также топливными бачками с форсунками и термопарами, служащими для поддержания нужной температуры мастики.

Иногда готовые, но застывшие мастики на месте работ расплавляют в котлах, вместимость которых должна во всех случаях обеспечить бесперебойную работу бригады (звена) в течение смены. Температуру в котлах поддерживают в пределах 160... 180 °С.

Сначала загружают и расплавляют битум обычно марки БН-IV или смеси других марок. Затем в него добавляют предварительно просушенные наполнители (андезит, кварцевый песок, асбест № 6, 7 и т. п.). Полученную смесь подогревают в течение 4...5 ч до полного ее обезвоживания (иначе структура битумного покрытия будет пористой).

Холодные мастики приготовляют из расплавленного битума марки БН-IV, растворенного в соляровом масле или керосине, пластификатора и наполнителей. Пластификатором служит петро-латум, а наполнителем — цемент, измельченный асбест. Остуженный до 120 °С расплавленный битум вливают тонкой струей в растворитель и перемешивают. Затем полученный раствор смешивают с наполнителем.

Битумобетоны готовят из битума БН-V и асбестового волокна, песка, щебня; серные цементы — из измельченной комовой серы, пылевидных кислотоупорных наполнителей и пластификаторов (тиокол, термопрен, нафталин). Замазки (асбовиниловые и другие) делают на основе полиэфирных и эпоксидных смол.

Для приготовления антикоррозионных окрасочных и напыляемых составов применяют лаки и краски, эмульсии, эмали и их смеси с различными наполнителями — пигментами, распушенным асбестом, битумом и др.

Антикоррозионные растворы (окрасочные и штукатурные), огнестойкие и

антисептические составы приготовляют в растворосмесителях. Грунтовку для битумных покрытий готовят из битума марки БМ-IV, растворенного в бензине в отношении 1:3. Битум для этого расплавляют до 180 °С для обезвоживания, затем остужают до 70 °С и с целью безопасности работ вливают его тонкой струйкой в бензин при постоянном перемешивании (грунтовку хранят в герметично закрытом сосуде — бачке, бидоне и т. п.).

Дата добавления: 2020-07-18; просмотров: 672;