Жесткая гидроизоляция

Цементно-песча н у ю гидроизоляцию толщиной до 25 мм состава 1:1; 1 : 2; 1 : 3 устраивают двумя способами — торкретированием и оштукатуриванием.

11

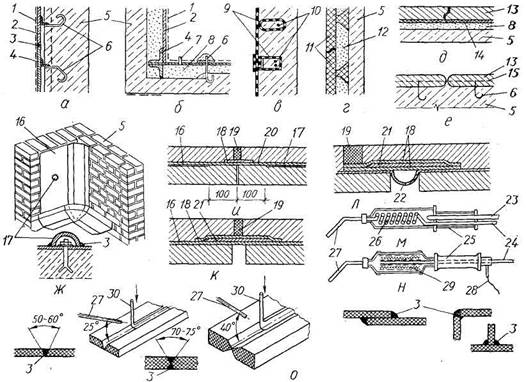

Рис. XI.3. Гидроизоляция из листовых и полимержелезобетонных материалов:

а — из стальных листов наружная; б — то же, внутренняя; е — стеклопластиковая; г — сборная из пеноэпок-сидных элементов; о — из наклеиваемых полимержелезобетонных плит; е — из плит оболочек, закрепляемых анкерами; ж — из приклеенных листов винипласта (поливинилхлорида); и — из поливинилхлорида для перекрытия неширокого деформационного шва; к — то же, широкого; л — то же, очень широкого; ж н, о — газовая и электрическая горелки и технологические схемы сварки полимерных материалов; / — антикоррозионная окраска; 2 — стальной лист толщиной 4...8 мм; 3 — сварной стык; 4 — опорные уголки (швеллеры); 5 — изолируемая конструкция; 6 — анкеры; 7 — патрубок 050 мм для инъекции цементно-песчаного раствора- 8 — раствор; 9 — петлевой стеклопластиковый анкер; 10 — арматурные стержни; // — пеноэпоксидные плиты (опалубка); 12 — заливка пеноэпоксидным раствором; 13 — полимербетонные плиты толщиной 40...80 мм: 14 — полимерный клей; 15 — стальная сетка; 16 — винипласт приклеенный; 17 — защита крепления; 18 — усиливающие накладки; 19 — мастика (клей); 20 — винипласт слоем 0,2 м неприклеенный; 21 — усиливающий алюминиевый лист; 22 — компенсирующая петля; 23 — подача газа; 24 — то же, воздуха; 25 — рукоятка горелки; 26 — змеевик с воздухом; 27 — сопло; 28 — электропровод; 29 — электронагревательный элемент; 30 —

присадочный пруток

Торкрет-покрытия *, отличающиеся высокими прочностью и устойчивостью (и в то же время хрупкостью), устраивают при гидростатических давлениях грунтовых и других вод 0,6...0,8 МПа. Смесь наметывают слоями по маякам полосами шириной 40...50 см. Если смесь приготовлена на портландцементе, то толщина слоя 5,.. 10 мм, если на безусадочном цементе — 6... 12 мм. Каждый намет на границах захваток сво-

* Технология производства работ по устройству торкрет-штукатурки подробно изложена в разделе VII.

дят на нет полосой шириной 20...30 см. Наметы наносят последовательно в пределах каждой захватки до проектной толщины (перекрывая на предыдущей захватке полосу, сведенную на нет) с интервалом времени, обусловленным периодом схватывания цемента: водонепроницаемого безусадочного — через 30 мин, портландцемента — по окончании схватывания. При прекращении работ полосу для их возобновления увеличивают до 1...1.5 м.

Обычные цементные штукатурки применяют для защиты фундаментов глубокого заложения, подземных частей зданий и сооружений, резервуаров и других сооружений, не подверженных динамическим нагрузкам и испытывающих давление грунтовых вод не более 0,5 МПа. При этом используют водонепроницаемый безусадочный цемент (ВБЦ), водонепроницаемый расширяющийся цемент (ВРЦ) и портландцемент с противоусадочными и уплотняющими добавками (церезит, алюминат натрия, гидроксид железа, латексные и битумные эмульсии, жидкое стекло и т. п.).

При высокой относительной влажности окружающей среды — более 75 % — применяют добавки алюмината натрия и гидроксида железа.

Уход за готовым цементно-песчаным покрытием состоит в увлажнении его безнапорной струей воды: для штукатурных растворов на портландцементе — через 12 ч после укладки по два-три раза в сутки на протяжении двух недель; на водонепроницаемом безусадочном цементе — через 2 ч после укладки, а затем через каждые 3 ч в течение суток.

Цементно-песчаные покрытия надо оберегать от ударов и сотрясений. Иногда, в соответствии с требованиями проекта, поверхность цементно-песчаных покрытий железнят: металлической гладилкой втирают сухой цемент в свежую, слегка увлажненную, достигшую 70 % проектной прочности штукатурку до получения глянцевой, с синеватым отливом, поверхности.

Листовые (монтируемые) гидроизоляционные покрытия — это сплошные (сваренные встык или внахлестку) водонепроницаемые, устойчивые от агрессивного и абразивного воздействия гидроизоляционные покрытия из стальных, пластмассовых и стеклопластиковых листов. К ним относят также покрытия из полимербе-тонных плит или блоков (рис. XI.3). Такая гидроизоляция сложна и дорога. Ее применение требует технико-экономического обоснования.

Металлическую изоляцию из стальных листов толщиной 2...8 мм устраивают изнутри или снаружи сооружений (рис. XI.3, а, б). Листы сваривают и с помощью анкеров крепят к изолируемой конструкции. Для предохранения от коррозии открытую поверхность грунтуют и окрашивают в два слоя антикоррозионными красками. Стыки меж-

ду металлической и оклеечной изоляциями выполняют с помощью винтовых анкерных зажимов, обеспечивающих герметичность соединения.

Пластмассовые — стеклопластиковые и поливинилхлоридные (винипласто-вые) — листовые покрытия применяют для защиты конструкций от агрессивных сред.

Гидроизоляцию из пластмассовых листов, выкроенных по форме изолируемой конструкции и прикрепленных к ней анкерами или болтами (рис. XI.3, ж), выполняют с помощью сварки. При небольших взаимных смещениях изолируемых конструкций и нешироких (15... ...20 мм) деформационных швах листы поливинилхлорида (винипласта) не приклеивают, а покрывают на ширину (200 мм) листом из того же материала, приваривая его только с одной стороны шва. При меньшей ширине швов покрытия усиливают полимерными листами (рис. XI.3, д, е), а свободное пространство между конструкциями заполняют битумной или другой мастикой. В широких швах (более 40 мм), кроме такого усиления, поливинилхлорид укладывают в виде компенсационной петли.

Листы винипласта легко обрабатываются столярными инструментами и при подогреве до температуры размягчения приобретают любую форму.

Перед использованием листы очищают, раскраивают, формуют; кромки под сварку у тонких листов (до 5 мм) скашивают под углом 25...30°, у более толстых— под углом 35...40°. В первом случае их сваривают V-образным швом, во втором —- Х-образным. Подготовленные листы протирают метиленхлоридом или дихлорэтаном, укладывают и приклеивают клеем ПХ, подогретым до 40 °С. Клей наносят тонкими пленками в четыре слоя, просушивая каждый из них. Последнему слою дают просохнуть в течение 20 мин. После наклейки листы пригружают мешками с песком. Через несколько суток кромки листов сваривают газовыми или электрическими горелками (рис. XI.3, м, н) в струе горячего воздуха при температуре 200... ...220 °С и давлении 0,08...0,1 МПа.

При толщине листов до 5 мм горелку держат под углом к свариваемым листам не более 25°, а при большей толщине

листов — до 40° (рис. XI.3, о). В процессе сварки присадочный пруток держат вертикально, осаживая его по мере размягчения так, чтобы обеспечить плотное и полное заполнение шва. В случае отклонения прутка от вертикали делают несколько последовательных проходов сварки до полного заполнения кромок шва.

Покрытия из полимербетонов в виде плит и блоков — это конструкции комплексного назначения, сочетающие несущие элементы и защитную облицовку (рис. XI.3, в, г, д, е). Их применяют в условиях агрессивных химических сред (для электролизных и травильных ванн, устройства полов в химических цехах, при кавитационной и абразивной эрозии, скоростных потоках воды на водосливах и т. п.). Наиболее эффективны бетоны, приготовленные на основе полиэфирных и эпоксидных смол.

Получили также распространение по-лимербетоны на фурфуролацетоновом мономере ФА, фурановоэпоксидной смоле ФАЭД-20 и др.

Изделия в виде плит и блоков толщиной 40...80 мм удобны при монтаже и часто служат в качестве опалубки-облицовки (при бетонировании конструкций емкостей для агрессивных жидкостей). К железобетонным конструкциям плиты (блоки) приклеивают кислотостойкими эластичными клебемассами или крепят металлическими анкерами. Стоимость таких покрытий высокая — 25...30 руб./м2.

Глава 3

УСТРОЙСТВО АНТИКОРРОЗИОННОЙ ЗАЩИТЫ

§ 1. Футеровка

Футеровка, выполняемая штучными материалами — кирпичом, блоками, листами и т. п.,— отличается от обычной кладки или облицовки более высокой плотностью за счет тщательной перевязки и заделки швов между укладываемыми элементами, которые должны иметь положительную температуру, быть сухими, чистыми, без трещин и повреждений кромок и углов. Повышенную плотность и химическую стойкость обес-

печивает также устройство футеровоч-ных подслоев в виде окрасочных и обмазочных изоляций из битумных, дегтевых, полимерных и других кислотостойких материалов, а также оклеечной изоляции (в том числе из полиизобу-тиленовых, винипластовых и других химически стойких полимерных материалов).

Перед началом работ по футеровке на силикатных вяжущих изолируемую поверхность покрывают жидкой силикатной мастикой и просушивают 3...4 ч при температуре 20...25 °С. Затем густую силикатную мастику шпателем или мастерком наносят на соприкасающиеся поверхности изолируемой конструкции и футеровочного блока. Блок прижимают так, чтобы толщина швов была минимальной и одинаковой. Излишек мастики удаляют, а поверхность заглаживают и просушивают. Так выполняют однослойную футеровку. Двухслойную делают аналогично, принимая первый слой в качестве подслоя.

При футеровке на серном цементе зазоры между штучными изделиями и основанием (6... 10 мм) заполняют расплавленным при температуре 130... 135 °С серным цементом. Поверхность уложенных кирпичей и плиток предварительно оклеивают бумагой, что препятствует вытеканию цемента. Бумагу приклеивают жидким стеклом, а после остывания цемента отмачивают водой и удаляют.

На замазке «арзамит» обычно кладут только наружный слой (соприкасающийся с агрессивной средой), а внутренний — на силикатном вяжущем.

Кислотоупорные бетоны, используемые для футеровки, укладывают, как и обычные.

Герметичность футеровочных бетонных покрытий повышают, наклеивая на их поверхность листы поливинилхлори-да (винипласта) размером 2...3 м2. Для этого к бетонным поверхностям предварительно крепят анкерами винипласто-вые полосы толщиной 5...6 мм. Защищаемую поверхность между полосами выравнивают заподлицо цементным раствором. После его просыхания приклеивают листы винипласта, хорошо их прижимают и по истечении суток сваривают.

Дата добавления: 2020-07-18; просмотров: 721;