Специальные виды литья: оболочковые формы, выплавляемые модели и кокили

Литье в оболочковые формы (ЛОФ) базируется на применении горячетвердеющих формовочных смесей со связующими из термореактивных смол. При контакте смеси с нагретой модельной плитой смола переходит в вязкотекучее состояние, точно воспроизводит очертания модели и необратимо затвердевает, формируя прочную оболочку. Данная технология обеспечивает высокую точность и качество поверхности будущих отливок. Процесс широко используется для серийного производства ответственных деталей.

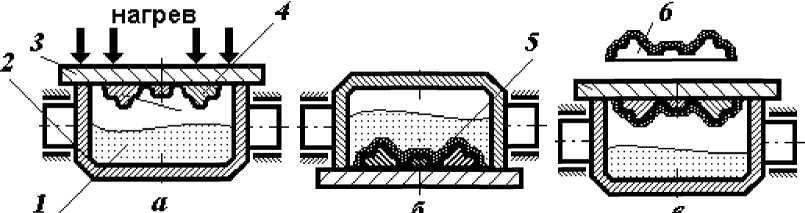

Технологический цикл изготовления оболочковой полуформы на специальных машинах включает несколько этапов, подробно показанных на рисунке 3.14. Изначально нагретую до 200...250°С модельную плиту (3) покрывают разделительным составом. Далее бункер (2) с формовочной смесью (1) накрывают плитой и переворачивают (рис. 3.14 б), обеспечивая равномерную засыпку. Смесь, содержащая кварцевый песок и фенолформальдегидную смолу, спекается, образуя оболочку (5) толщиной 6...12 мм.

После выдержки в 20...30 секунд бункер возвращают в исходное положение, и несвязанная смесь осыпается обратно (рис. 3.14 в). Для окончательного отверждения и завершения реакции поликонденсации смолы, полуформу (6) вместе с плитой помещают в печь при температуре 280...320°С. Готовую оболочковую полуформу затем снимают с модельной плиты с помощью толкателей. Вторую полуформу изготавливают аналогично, после чего их склеивают в единую литейную форму.

К ключевым достоинствам ЛОФ относят минимальный брак по горячим трещинам и газовым раковинам, так как при заливке смола разлагается, обеспечивая свободную усадку и отвод газов. Процесс легко поддается механизации и автоматизации, обеспечивая точность по IT 13...14 и шероховатость Rz 40...10 мкм. Основными недостатками являются высокая стоимость и вредность термореактивных смол, а также сложность регенерации отработанных смесей.

Литье по выплавляемым моделям (ЛВМ) позволяет получать отливки исключительно сложной конфигурации с высочайшей точностью. Суть метода заключается в использовании легкоплавких моделей, которые не извлекаются механически, а выплавляются из готовой огнеупорной формы. Это исключает повреждение формы и позволяет создавать тонкостенные изделия.

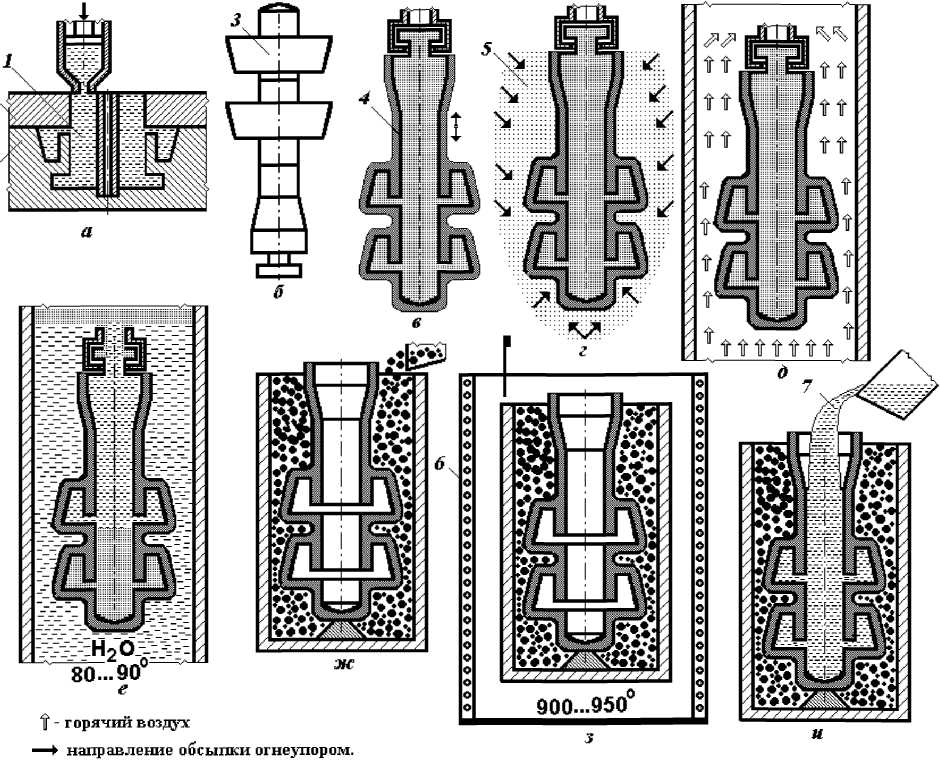

Технология ЛВМ, представленная на рисунке 3.15, начинается с изготовления модельных звеньев (1) в пресс-форме (2) из состава, например, парафина и стеарина. Эти звенья собирают в модельный блок (3) с литниковой системой. Далее блок многократно окунают в огнеупорную суспензию (4) на основе гидролизованного этилсиликата, каждый раз обсыпая огнеупором (5) и просушивая (рис. 3.15 в-д). После набора требуемой толщины стенки форму нагревают, выплавляя модель (рис. 3.15 е).

После выплавления состава форму прокаливают в нагревательной печи (6) для удаления остатков модели и упрочнения (рис. 3.15 з). Раскаленная форма заливается расплавом (7), что улучшает жидкотекучесть металла. После кристаллизации и охлаждения керамическую оболочку разрушают и удаляют химическим выщелачиванием. К преимуществам ЛВМ относят возможность получения стенок от 1 мм, высочайшую точность (IT 8...11) и качество поверхности (Rz 40...10 мкм), а также отсутствие формовочных уклонов.

Кокильное литье (КЛ), или литье в металлические формы, характеризуется свободной заливкой расплава в многократно используемый кокиль. Главной особенностью процесса является высокая скорость охлаждения отливки из-за большой теплопроводности металлической формы. Это приводит к формированию мелкозернистой структуры и высоких механических свойств, но ограничивает минимальную толщину стенок и снижает стойкость самого кокиля.

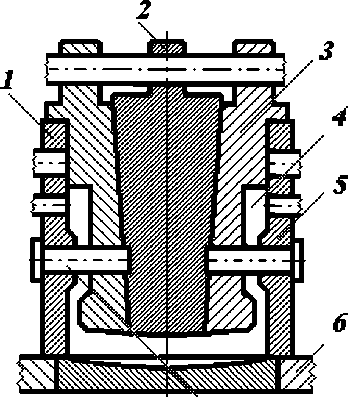

Конструктивно кокили, изготавливаемые из чугуна или стали, бывают разъемными и неразъемными. Для формирования внутренних полостей применяют металлические или песчаные стержни. На рисунке 3.17 показан кокиль для поршня, состоящий из двух половин (1, 5), нижней плиты (6) и сложного разъемного центрального стержня (2, 3). Технологический цикл включает подогрев кокиля, нанесение защитного покрытия, сборку, заливку, охлаждение и извлечение отливки.

К достоинствам кокильного литья относятся высокие механические свойства отливок, повышенная точность размеров (IT 12...15) и качество поверхности (Rz 80...10 мкм), а также высокая производительность благодаря автоматизации. Недостатками являются трудность получения тонкостенных отливок, риск возникновения внутренних напряжений и отбела в чугунных отливках, а также высокая стоимость оснастки.

Сведения об авторах и источниках:

Авторы: Башнин Ю.А., Ушаков Б.К., Секей А.Г., Геллер Ю.А., Рахштадт А.Г., Третьякова Н.В., и др.

Источник: Основы производства металлов.

Данные публикации будут полезны студентам технических специальностей, начинающим специалистам в области металлургии и машиностроения, а также всем, кто интересуется основами промышленного производства.

Дата добавления: 2025-10-05; просмотров: 98;