Литье под давлением и центробежное литье: технологии, преимущества и области применения

Литье под давлением (ЛД) характеризуется принудительным заполнением формы расплавом под избыточным давлением. Металлические формы для этого процесса, называемые пресс-формами, имеют более сложную конструкцию и изготавливаются более тщательно, чем кокили. Формы и стержни для литья под давлением производятся исключительно из стали, так как песчаные аналоги разрушаются под напором металлической струи. Для осуществления процесса применяются специальные машины с холодной или горячей камерой прессования, имеющие вертикальную или горизонтальную компоновку.

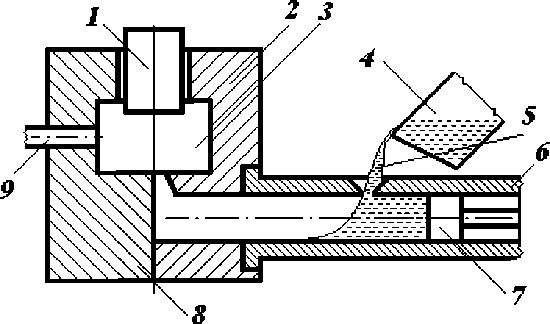

Технологический цикл ЛД на машине с холодной горизонтальной камерой прессования (рис. 3.18) включает несколько последовательных операций. Первоначально пресс-форму подогревают до 120...300°С для снижения теплового удара и повышения ее стойкости. Затем рабочую полость формы опрыскивают разделительным составом. После этого соединяют неподвижную (2) и подвижную (8) половины пресс-формы и устанавливают стержень (1). Расплав (5) заливают в камеру прессования (6), откуда поршень (7) подает его под высоким давлением в рабочую полость (3).

После заполнения формы происходит кристаллизация и охлаждение металла до заданной температуры. Далее технологический цикл завершается извлечением стержня из отливки, раскрытием пресс-формы и выталкиванием готовой отливки с помощью выталкивателей (9). Ключевыми преимуществами ЛД являются высочайшая производительность (до 1000 отливок в час), исключительная точность размеров (IT 8...13) и качество поверхности (Rz 10...40 мкм), а также возможность получения минимальной толщины стенок от 0,4 мм для цинковых сплавов.

К основным недостаткам литья под давлением относится газовая пористость отливок, возникающая из-за высокой скорости заполнения формы и затрудненного выхода газов. Это ограничивает возможность термообработки и снижает механические свойства. Для увеличения прочности применяют армирование – установку в пресс-форму стальных упрочняющих элементов. Стойкость пресс-форм значительно снижается с ростом температуры заливки и варьируется от 150-300 тысяч циклов для алюминиевых сплавов до 5-10 тысяч для медных.

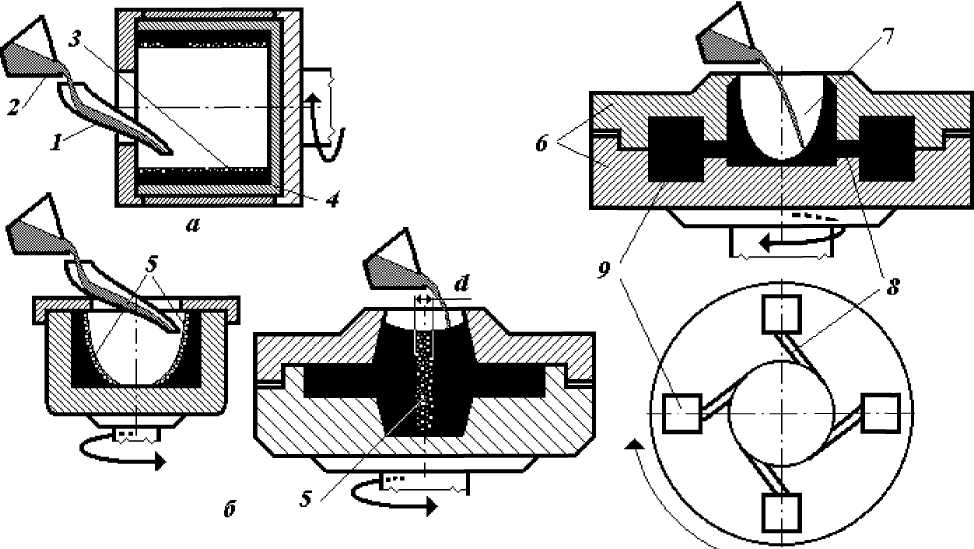

Центробежное литье (ЦЛ) – это процесс, при котором заливка и кристаллизация расплава происходят во вращающейся металлической форме под действием центробежных сил. Для этого применяются специальные центробежные изложницы, изготавливаемые из чугуна с внутренней огнеупорной облицовкой. Процесс осуществляется на машинах с горизонтальной (рис. 3.19, а), вертикальной (рис. 3.19, б) или наклонной осью вращения, каждая из которых предназначена для получения отливок определенного типа.

Технология ЦЛ начинается с покрытия внутренней поверхности изложницы (4) огнеупорным составом для предотвращения взаимодействия с расплавом. После установки крышки изложницу приводят во вращение и производят заливку расплава из ковша (2) через заливочный желоб (1). Под действием центробежных сил происходит направленная кристаллизация: более тугоплавкие и тяжелые компоненты сплава смещаются к периферии, а легкие примеси и газы – к внутренней поверхности, формируя дефектный слой (5).

При вертикальной оси вращения внутренняя поверхность отливки (3) имеет параболическую форму, а толщина стенок уменьшается кверху. Такой способ подходит для получения коротких втулок, колец и венцов червячных колес. Для производства длинных труб используются машины с наклонной осью вращения. Главными достоинствами ЦЛ являются высокое качество металла отливки из-за плотной структуры, отсутствия неметаллических включений и пористости, а также высокий технологический выход годного из-за отсутствия литниковой системы.

Сведения об авторах и источниках:

Авторы: Башнин Ю.А., Ушаков Б.К., Секей А.Г., Геллер Ю.А., Рахштадт А.Г., Третьякова Н.В., и др.

Источник: Основы производства металлов.

Данные публикации будут полезны студентам технических специальностей, начинающим специалистам в области металлургии и машиностроения, а также всем, кто интересуется основами промышленного производства.

Дата добавления: 2025-10-05; просмотров: 159;