Машинная формовка: методы, оборудование и технологические особенности

Машинная формовка (МФ) представляет собой технологический процесс, применяемый в серийном и массовом производстве литейных отливок. Данный метод предусматривает механизацию ключевых операций, таких как установка опок на машину, засыпка формовочной смеси, ее уплотнение и удаление моделей из формы. По сравнению с ручной формовкой, МФ обеспечивает более высокую геометрическую точность формовочной полости, исключает трудоемкие ручные операции и значительно сокращает производственный цикл. Производительность труда резко повышается за счет одновременного изготовления верхней и нижней полуформ на двух специализированных машинах.

Для уплотнения формовочной смеси при машинной формовке применяются различные способы, включая прессование, встряхивание, а также пескометный и пескодувный методы. Каждый из этих методов обладает уникальными преимуществами и областью применения, определяемыми требуемыми характеристиками литейной формы и габаритами отливки. Выбор конкретной технологии зависит от таких факторов, как высота опоки, сложность модели и необходимая производительность. Это позволяет оптимизировать процесс для получения качественных полуформ с заданными свойствами.

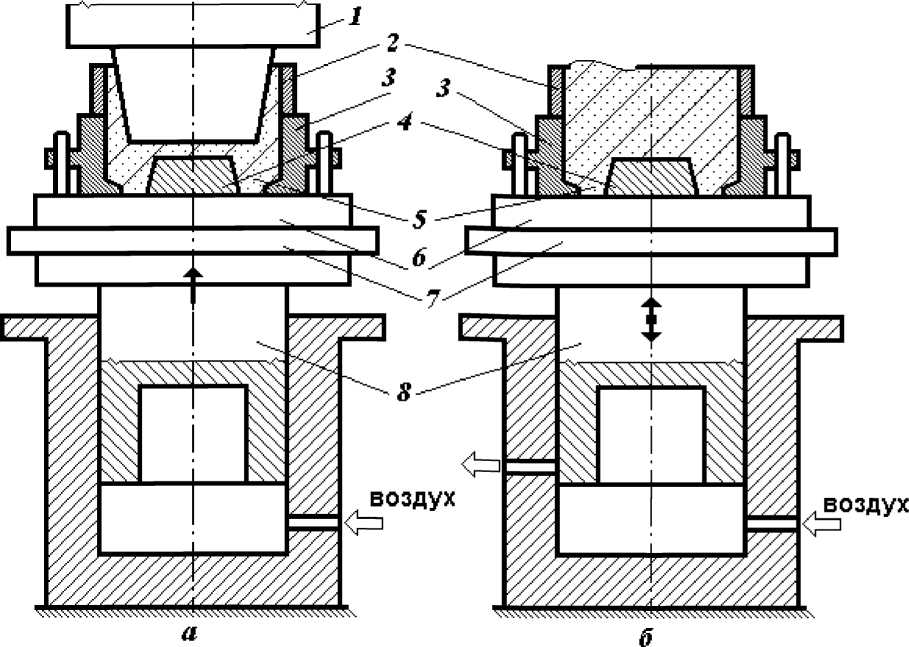

Уплотнение смеси методом прессования осуществляется с использованием сжатого воздуха. Как показано на рисунке 3.9 а, опока (3) с наполнительной рамкой (2) устанавливается на модельную плиту (6), закрепленную на рабочем столе (7), и заполняется формовочной смесью (5). Поршень со столом поднимается под действием воздуха, поступающего в цилиндр (8), в результате чего смесь уплотняется, упираясь в прессовую колодку (1). Прессовые машины характеризуются высокой производительностью, но имеют существенный недостаток.

Основным технологическим недостатком прессования является неравномерность плотности уплотнения формовочной смеси. Плотность смеси снижается по мере удаления от прессовой колодки из-за трения о стенки опоки. Эта неравномерность тем значительнее, чем выше модели и сама опока, поэтому прессование обычно применяют для изготовления невысоких форм (до 200–250 мм). Для улучшения равномерности уплотнения на прессовых машинах устанавливают вибраторы, создавая вибропрессовые машины, широко используемые для формовки поршневых колец и других невысоких изделий.

Уплотнение смеси встряхиванием основано на возвратно-поступательном перемещении поршня (рисунок 3.9 б). После установки опоки (3) с рамкой (2) на модельную плиту (6) и засыпки смеси (5), поршень с рабочим столом поднимается, а затем резко падает, открывая выхлопное отверстие. Удары стола о дно цилиндра повторяются с частотой 60–200 ударов в минуту, что приводит к уплотнению смеси под действием сил инерции. Данный метод обеспечивает высокую плотность у модели, но недостаточное уплотнение в верхних слоях формы.

Вследствие недостаточного уплотнения верхней части формы при встряхивании применяют дополнительную операцию – подпрессовку. Встряхивающие машины обычно используются для изготовления более крупных полуформ по сравнению с прессовыми, с внутренними размерами опок до 2500x2000 мм. Несмотря на необходимость дополнительной операции, этот метод остается востребованным для производства крупногабаритных отливок, где критически важна высокая плотность смеси в непосредственной близости от модели.

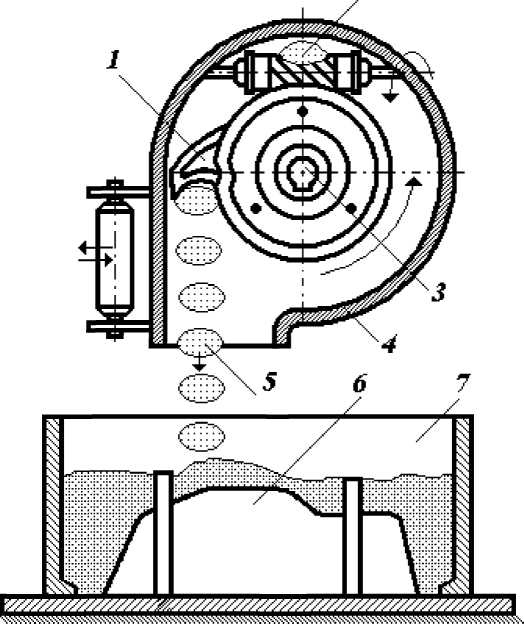

Пескометный метод формовки основан на подаче и уплотнении смеси с помощью кинетической энергии. Согласно рисунку 3.10, формовочная смесь (2) поступает в головку пескомета (4), где захватывается ковшом (1), закрепленным на вращающемся роторе (3). Ковш формирует пакет смеси (5) и с силой выбрасывает его в опоку (7). Соударение пакета с моделью (6) и модельной плитой приводит к последовательному уплотнению всей полуформы, для чего головка пескомета перемещается над опокой.

Пескометы обеспечивают высокую и равномерную плотность набивки смеси, что делает их предпочтительным оборудованием для изготовления крупных литейных форм. Производительность современных пескометов может достигать 50 м³/час. Этот способ является одним из наиболее эффективных для создания объемных и ответственных отливок, где однородность свойств формовочной смеси по всему объему формы имеет ключевое значение для качества конечного продукта.

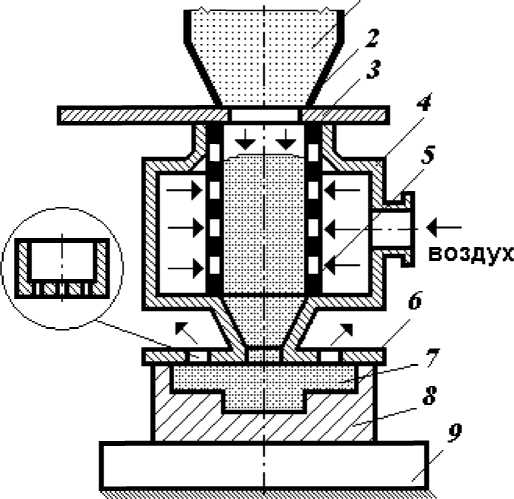

Пескодувный метод формовки (рисунок 3.11) реализуется за счет подачи смеси в форму или стержневой ящик (8) потоком сжатого воздуха. Основным уплотняющим фактором выступает кинетическая энергия песчано-воздушной струи. Формовочная смесь (1) из бункера (2) через шибер (3) поступает в гильзу (5) головки (4), откуда воздухом выдувается в полость ящика. Для выхода воздуха предусмотрены специальные каналы – венты (6).

Пескодувный способ характеризуется высокой производительностью, поскольку уплотнение смеси происходит за один технологический цикл. Однако плотность набивки больших объемов смеси часто оказывается недостаточной. В связи с этим пескодувная формовка используется преимущественно для изготовления стержней, прочность которых в большей степени определяется свойствами крепителей, а не плотностью набивки. Для изготовления литейных форм чаще применяют комбинированный пескодувно-прессовый способ.

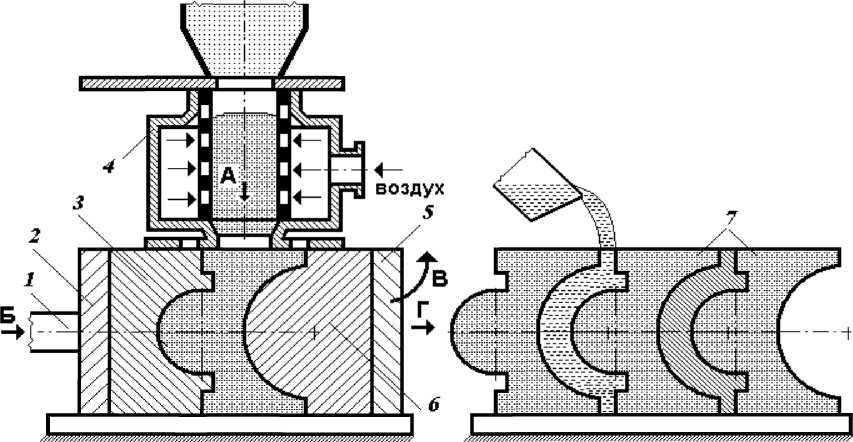

В рассмотренных процессах опоки являются обязательным элементом формовочной оснастки. Однако применение безопочной формовки (рисунок 3.12) позволяет значительно снизить затраты, ускорить охлаждение отливок и упростить их выбивку. В данном процессе пескострельная головка (4) заполняет смесью пространство между двумя модельными плитами (2, 5) с полумоделями (3, 6), осуществляя предварительное уплотнение (этап А).

Окончательное уплотнение при безопочной формовке происходит на этапе Б, когда прессовая плита (2) с левой полумоделью (3) перемещается под действием плунжера (1). После уплотнения поворотная плита противодавления (5) отводится, и плунжер перемещает сформированную полуформу (7) в зону сборки (этапы В, Г). Отпечатки моделей на сторонах смесовых комьев образуют рабочие полсти формы, которые заполняются расплавленным металлом. Этот высокопроизводительный процесс широко внедрен в современных автоматизированных литейных цехах.

Сведения об авторах и источниках:

Авторы: Башнин Ю.А., Ушаков Б.К., Секей А.Г., Геллер Ю.А., Рахштадт А.Г., Третьякова Н.В., и др.

Источник: Основы производства металлов.

Данные публикации будут полезны студентам технических специальностей, начинающим специалистам в области металлургии и машиностроения, а также всем, кто интересуется основами промышленного производства.

Дата добавления: 2025-10-05; просмотров: 185;