Монтаж ненапрягаемой арматуры

На складе арматурно-сварочного предприятия изделия должны быть подготовлены к транспортированию. Стержни связывают в пучки, сетки и каркасы — в пакеты массой в 60 кг и более, опалу-бочно-арматурные блоки раскрепляют схватками. Каждую партию изделий, снабжают биркой, в которой указывают наименование конструкции, номер чертежа и изделия, количество, массу и другие данные. На каркасах, в узлах сварки и в конструктивно прочных узлах блоков краской отмечают места строповки. Их следует размещать так, чтобы при подъеме не повредить конструкцию каркаса и придать ему положение, требуемое для установки.

Комплекты арматуры доставляют на объекты автомашинами или на железнодорожных платформах. Изделия, длина которых превышает длину кузова более чем на 1,5 м, перевозят на автомашинах с полуприцепами. Крупные пространственные каркасы при необходимости разрезают на блоки, свариваемые в последующем на строительной площадке.

Транспорт с арматурой подают под крюк крана или на приобъектный склад, на котором рекомендуется иметь трехсменный запас арматуры. Складывают арматуру с учетом порядка подачи ее к месту монтажа. Каркасы, подлежащие укрупнению, выгружают на площадку укрупнительной сборки, расположенную в зоне действия монтажного крана.

Монтаж арматуры начинают после проверки опалубки (ее прочности, устойчивости и соответствия проектным размерам). Если арматуру монтируют до установки опалубки (в фундаментах, колоннах, стенах и других конструкциях), фиксируют правильность устройства основания, стыковых поверхностей и др.

Перед установкой каркаса ремонтируют повреждения, образовавшиеся при транспортировании. Опалубочно-арма-турные блоки оснащают закладными и накладными деталями и болтами (согласно проекту), а также вкладышами для создания правильного положения арматуры в блоке.

Кроме того, надо обеспечить неизменное проектное положение арматурных стержней и каркасов по отношению к опалубке и надлежащую толщину защитного слоя бетона, т. е. расстояние между внешними поверхностями арматуры и бетона. Правильно устроенный защитный слой надежно предохраняет арматуру от корродирующего воздействия внешней среды. Толщина защитного слоя в фундаментах, бетонируемых на подготовке, должна быть не менее 35 мм, без подготовки — 70 мм. В колоннах и балках при диаметре стержней арматуры до 20 мм защитный слой должен составлять не менее 20 мм, а при большем диаметре стержней — до 30 мм. Если конструкцию армируют изделиями из фасонного проката, толщину защитного слоя принимают равной 150 мм. В плитах и стенах толщиной до 100 мм защитный слой 15 мм, а при толщине плит 50 мм — не менее 10 мм. Расстояние между стержнями продольной арматуры горизонтальных или наклонных элементов должно быть в свету не менее диаметра стержней (25 мм для нижней и 30 мм для верхней арматуры).

Для фиксации положения арматуры и толщины защитного слоя к стержням вязальной проволокой подвязывают бетонные подкладки (рис. VII. 14, д) с выпусками или фигурные подставки из металла. Запрещается применение подкладок из обрезков арматуры, щебня, деревянных брусков.

Готовые арматурные сетки для фундаментов под колонну укладывают краном на бетонные подкладки, обеспечивающие образование защитного слоя. К сетке приваривают нижние концы коротышей арматурных выпусков, служащих для крепления к ним арматурного каркаса колонны.

Монтаж арматурно-опалубочных блоков подколонников (рис. VII. 14, а, б) начинают с разметки осевых линий и фиксации положения осей (рисками на фундаменте и гвоздями на опалубке); затем к верху каждой стороны блока крепят инвентарные расчалки и стропят блок к крюку крана самобалансирующейся траверсой. Подняв блок, его разворачивают и наводят так, чтобы осевые риски на нем совпали с осевыми рисками на уступе фундамента или

его опалубки. Блок опускают, проверяют по натянутой над ним проволоке положение осей, а отвесом — вертикальность установки (при этом монтажными ломиками рихтуют блок в проектное положение), после чего закрепляют расчалками к инвентарным якорям, забиваемым в грунт.

Арматуру балок, ригелей и прогонов монтируют из готовых сварных каркасов. Тяжелые каркасы поднимают и устанавливают кранами (рис. VII. 14, в), легкие — вручную. Концы каркаса заводят за выпуски арматуры колонн или стоек и крепят к ним. Если арматурный блок собирают из плоских сварных каркасов, их поочередно опускают в опалубку балок и закрепляют в нужном положении, сваривая поперечные прутья.

Арматурные блоки колонн массой более 70 кг монтируют краном, пользуясь полуавтоматическими стропами (рис. VII. 14, г). Готовые каркасы колонн небольшой массы устанавливают, кантуя вручную, в короб опалубки, открытый с одной стороны. Стержни каркаса прихватывают электросваркой к выпускам арматуры. После освобождения крюка крана приваривают стержни к выпускам или закладным деталям. Короб опалубки, открытый с одной стороны, подают краном и кантованием наводят на каркас. В некоторых случаях каркас колонн собирают из готовых плоских элементов, соединяемых сваркой на месте монтажа.

Если арматуру колонн вяжут на месте из отдельных стержней, в открытый с одной из двух сторон короб опалубки один арматурщик устанавливает вертикальные стержни и хомуты, а второй привязывает проволокой хомуты к стержням, выправляет выпуски арматуры нижележащих колонн или фундаментов и привязывает к ним стержни каркаса колонны.

Установка арматуры плит между балками или прогонами заключается в раскладке на опалубке плоских сварных сеток (или раскатке рулонных сеток), которые закрепляют в проектном положении по разметке, сделанной на опалубке. Отгибы арматуры сеток при диаметре стержней до 10 мм делают на месте, пользуясь ключом.

Арматуру стен резервуаров собирают без опалубки из стержней диаметром 16 мм и более. При меньшем диаметре стержней надо предварительно устанавливать одну из стенок опалубки.

Арматуру арок обычно собирают на месте. Если высота каркаса превышает 600 мм, сборку ведут на днище без боковых щитов опалубки.

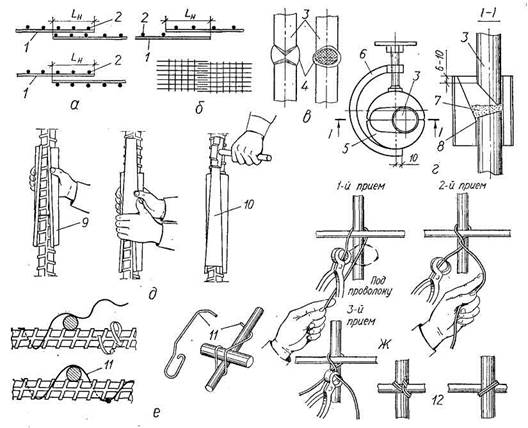

мм. Сетки из гладких стержней заводят не менее чем на три поперечных стержня (рис. VII. 15, а).

Стержни рабочей арматуры периодического профиля рекомендуется рас-

полагать в одной плоскости (рис. VII.15, б).

Стержни диаметром 16...20 мм в каркасах сваривают с помощью накладок или впритык (рис. VII.15, в), стержни диаметром более 20 мм — ванной сваркой на желобчатых подкладках (рис. VII.15, г).

Для стыкования вертикальных стержней удобны бессварочные соединения с помощью прямоугольных муфт, одна сторона которых после установки заклинивается (рис. VI 1.15, д).

Крестовые пересечения стержней крепят пружинными замками (рис. VII.15, е). Приемы вязки проволоки приведены на рис. VII.15, ж.

Рис. VII. 15. Способы соединения стержней и сеток:

а '— стыкование сварных сеток из гладких стержней; 6 — то же, из стержней периодического профиля; в, г — сварные соединения вертикальных стержней; а — приемы устройства бессварочного соединения; е — крестовые бессварочные соединения; ж — способы вязки проволокой крестового соединения; / — рабочий стержень; 2 — распределительный стержень; 3 — свариваемые стержни; 4 — сварные соединения вертикальных стержней; 5 — разъемная форма для сварки; 6 — скоба; 7 — флюс; 8 — отверстие для удаления шлака; 9 — стальная обойма; 10 — металлический клин; 11 — пружинный замок; 12 — общий вид крестового соединения

проволокой

Дата добавления: 2020-07-18; просмотров: 704;