Арматурная сталь и полуфабрикаты

Арматурную сталь делят на горячекатаную стержневую и холоднотянутую проволочную. Для жесткой арматуры применяют фасонный прокат. Стержни и проволока могут иметь круглый гладкий и круглый периодический профиль. Последний улучшает сцепление арматуры с бетоном (рис. VII. 11, а).

Механические характеристики — предел текучести и предел прочности — определяют подразделение горячекатаной стержневой стали на несколько классов.

Стержни стали класса A-I имеют гладкий, а классов А-П, А-Ш, А-IV и A-V периодический профиль. Для отличия стержней разных марок по внешнему виду Ст5 класса А-П имеет выступы

по трехзаходной винтовой линии с двумя продольными ребрами (рис. VII. 11, а), а сталь марок 25Г2С и 35ГС класса A-III и 20ХГ2Ц класса А-IV — выступы в виде «елочки». Концы стержней этой стали окрашивают красной краской. Букву «т» (например, Ат-П, Ат-Ш, Ат-IV, At-V, At-VI) ставят для обозначения класса термически упрочненной стали, а букву «в» — для стали, упрочненной вытяжкой (А-Шв, A-IVb). Концы стержней стали класса A-IV окрашивают красной, a A-V — зеленой краской.

Арматурная проволока бывает двух классов: B-I (холоднотянутая низкоуглеродистая для ненапрягаемой арматуры) и В-П (высокопрочная арматурная проволока, предназначенная для напрягаемой арматуры). Если проволока имеет периодический профиль (вмятины с двух противоположных сторон), к обозначению добавляют букву «р», например Вр-П (рис. VII.11, г).

Для горячекатаной и термически упрочненной стали периодического профиля номинальный диаметр равен диаметру равновеликих по площади поперечного сечения круглых гладких стержней; для стали, упрочненной вытяжкой,— номинальному диаметру до вытяжки.

Заводы металлоизделий поставляют арматурные полуфабрикаты в виде рулонных и плоских сварных сеток (рис. VII. 11, б, в). Рабочую арматуру в рулонных сетках располагают в обоих или только в одном (продольном либо поперечном) направлениях. Ширина сеток от 1400 до 2650, диаметр проволоки 3...5.5 мм. Плоские унифицированные сварные сетки изготовляют из стержней рабочей арматуры периодического профиля диаметром 6... 16; 10...25 и 10... ...40 мм, расположенных в продольном, поперечном или в двух направлениях. Ширина сеток от 650 до 3050 мм, длина от 850 до 11250 мм. Для армоцементных конструкций изготовляются тканые сетки из проволоки диаметром 0,7... 1,6 мм. Рабочую ненапрягаемую арматуру изготовляют преимущественно из стержней периодического профиля классов А-П и A-III. Проволока диаметром 3...8 мм идет на изготовление хомутов, сварных легких каркасов и сеток.

Арматурную сталь упрочняют волочением и вытяжкой, вызывающими пластические деформации и структурные изменения, называемые наклепом или на-гартовкой. В результате пределы текучести и прочности стали повышаются, а показатели относительного удлинения (пластичности) снижаются.

Арматурную стержневую сталь в прутках поставляют в связках массой до 5 т, проволоку диаметром до 12 мм — в мотках по 80... 120 кг. Сталь принимают по заводским сертификатам, а поступившую без сертификатов подвергают контрольным испытаниям. Для этого из каждой партии отбирают два стержня и по два образца от пяти мотков проволоки. Кроме того, арматуру испытывают на свариваемость, изготовляя образцы таких сварных соединений, которые будут применены в деле.

§3. Изготовление ненапрягаемой арматуры

Для обеспечения арматурой крупных строек, а также в пионерных условиях работы бывает экономически целесообразно создавать арматурно-сварочные мастерские со станками для правки и резки арматурной стали, для гибки стали и сеток, с оборудованием для электросварки арматурной стали и для изготовления арматурных каркасов и сеток, а также сборки на монтажно-комплекто-вочных полигонах арматурных изделий.

Проволочную сталь перерабатывают на автоматических правильно-отрезных станках, производящих все операции — разматывание бухт проволоки, чистку, правку ее и одновременно резку на стержни мерной длины. В станках (рис. VII. 12, а) конец проволоки диаметром от 3 до 14 мм с бухты, помещенной на вертушке, пропускают через барабан и заправляют в тянущие ролики. Барабан имеет несколько эксцентрично укрепленных плашек, положение которых можно регулировать (рис. VII. 12, а, б). При вращении барабана проволока, которую тянут ролики, проходя между плашками, изгибается в различных направлениях, очищается от окалины и выпрямляется. Мерные прутки режутся ножами, срабатывающими в момент упора проволоки в электровключатель,

находящийся на приемном устройстве станка.

Стержневую арматуру правят на станках или вручную, заводя ее между штырями правильной плиты. Одновременно с правкой стержни очищают приводными щетками, насаженными на вал переносного электроинструмента.

Выправленные стержни поступают на линию непрерывной безотходной сварки и резки или непосредственно на станок для резки. При непрерывной сварке и резке (рис. VII. 12, в) стержни подаются на приемный стеллаж, откуда по роликовому стенду передвигаются к губкам машины контактно-стыковой сварки. Двигаясь плетью, стержни перемещаются на роликовые столы до упора, а затем подкатываются под пресс-ножницы, в станине которых имеется вырез, где расположен регулируемый упор с неподвижным ножом. В кулисном механизме станка закреплен выдвижной

нож, совершающий в процессе работы возвратно-поступательные движения. В момент его отхода в промежуток между ножами закладывают стержень, разрезаемый при возвратном ходе.

Станки рассчитаны на резку стержней из стали марки Ст5 диаметром до 70 мм или стержней меньшего диаметра из сталей более высоких марок.

режут по нескольку штук одновременно — пакетом. Применяют также перемещаемые вручную ножницы с гидроприводом (рис. VII. 12, д). Для резки и правки арматурных сеток применяют специальные станки (рис. VII. 12, к).

На гибочном станке гнут крюки (анкеры) на гладких стержнях, отгибы арматурных стержней гладкого и периодического профиля, хомуты и спирали. Рабочим органом гибочного станка слу-

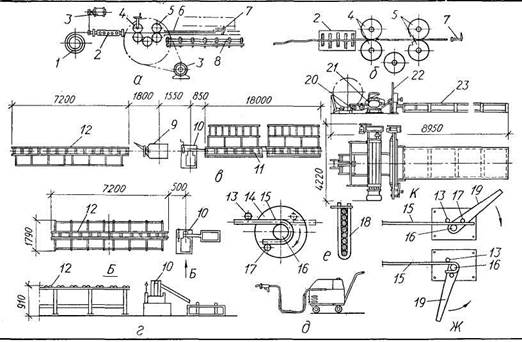

Рис. VII. 12. Изготовление арматуры:

а — схема правильно-отрезного станка; б — схема механизма правки и резш; в — схема рабочего места у станка для резки и контактно-стыковой сварки арматуры; г — то же, для резки арматуры; д — передвижные ручные ножницы с гидроприводом; е — схема гнутья стержней на механическом станке; ж — то же, на ручном станке; к — установка для правки и резки рулонных сеток; 1 — бухта проволоки; 2 — правильный барабан с плашками; 3 — электродвигатель; 4 — тянущие ролики; 5 — режущие ролики; 6 — приемный лоток; 7 — упор с электровключателем; 8 — приемный лоток; 9 — станок для контактно-стыковой сварки; 10 — станок для резки стержней; // — нарезанные прутки арматуры; 12 — роликовый стол; 13 — упорный палец; 14 — рабочий диск; 15 — изгибаемая арматура; 16 — центральный ролик; П — гибочный ролик; 18 — держатель для пакета стержней; 19 — рычаг; 20 — ролики; 21 — механизм подачи; 22 — механизм резки; 23 — приемный стол

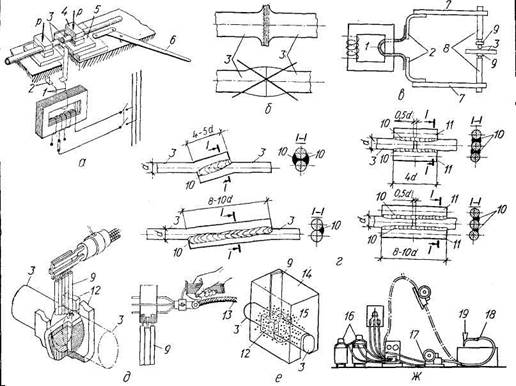

Рис. VII.13. Сварка арматурных стержней:

а — схема машины для контактной стыковой электросварки; 6 — стыковые соединения при правильном и неправильном режимах сварки; в — схема машины для контактной точечной электросварки; г — соединение стержней внахлестку и с круглыми накладками; д — схема ванной многоэлектродной сварки; е — схема ванной электрошлаковой сварки; ж — шланговый полуавтомат; / — вторичные витки сварочного трансформатора; 2 — медные шины; 3 — свариваемые стержни; 4 — зажимы; 5 — подвижная каретка; 6 — рабочий рычаг; 7 — хоботы; 8 — электрододержатели; 9 — электроды; 10 — сварные швы; // — накладки; 12 — форма; 13 — кабель; 14 — ограждение; 15 — флюс; 16 — источник тока; 17 — кассета с электродной проволокой;

18 — гибкий провод; 19 — емкость для флюса

жит диск (рис. VII.12, е), вращающийся в горизонтальной плоскости. По оси диска расположен центральный ролик. Гибочные ролики устанавливают в отверстия на диске. К станине станка крепят опорные ролики. Стержень укладывают между опорными роликами. Вращаясь с диском, гибочный ролик изгибает стержень. Упорами при этом служат центральный и опорный ролики.

При гнутье полухомутов вместо центрального и гибочного роликов устанавливают вилку, позволяющую отгибать стержни на 180°.

Вилки-держатели устанавливают вместо ролика при гнутье стержней небольшого диаметра, чтобы одновременно гнуть несколько стержней (рис. VII. 12, е, 18).

Для гнутья применяют и ручные станки (рис. VII.12,ж).

Сварка арматуры

Сварные каркасы жестче и транс-портабельнее вязаных. Вязка каркаса проволокой применяется только в особых случаях. Сварка арматуры обеспечивает экономию металла, повышает качество арматуры, снижает стоимость и трудоемкость ее изготовления.

Сварку на контактных стыковых машинах (рис. VII. 13, а, б) ведут непрерывным оплавлением или оплавлением с подогревом.

Способ сварки непрерывным оплавлением не требует обработки торцов стержней. Торцы стержней, зажатые в губках машины, одновременно с включением тока приводятся в соприкосновение: выступы расплавляются и при этом выравнивается поверхность торцов, которые при оплавлении разогреваются до

пластичного состояния и затем подвергаются сжатию и осадке.

При сварке способом оплавления с подогревом, применяемым для стыкования стержней диаметром 50 мм и более из высокоуглеродистой и низколегированной сталей, концы стержней в процессе сварки периодически сближают и разнимают. Во время этих кратковременных пауз концы стержней прогреваются, что способствует лучшему оплавлению и уменьшению расхода электроэнергии.

Контактную точечную сварку (рис. VII. 13, е) применяют для образования крестообразных пересечений при сборке каркасов и сеток. Ток большой силы пропускают через свариваемый узел, зажатый между двумя контактами сварочной машины. В месте контакта расплавляется металл в верхнем и нижнем стержнях. Одновременно с отключением тока включается механизм сжатия, которым сжимают стержни. При этом выдавливается шлак и стержни получают заданную осадку.

Электродуговой сваркой пользуются для наращивания стержней большого диаметра, при сварке сеток и каркасов, а также в процессе монтажа арматурных изделий на объекте.

положительный полюс, на котором выделяется больше тепла, подключают к свариваемой детали. Сварку ведут короткой дугой, чтобы капли металла, стекающие с расплавляемого электрода, меньше подвергались вредному воздействию кислорода и азота воздуха.

Электроды изготовляют из стальной проволоки диаметром от 1 до 12 и длиной 450 мм с толстым слоем обмазки. Тип электрода (например, Э-42, Э-46) показывает, что все электроды различного химического состава этого типа создают наплавленный металл прочностью 4,2—4,6 МПа.

Сварка швов внахлестку выполняется двумя или одним фланговыми швами (рис. VII.13, г), а также с двумя круглыми накладками — четырьмя или двумя фланговыми швами. Общая длина швов не должна быть меньше 10 диамет-

ров арматуры периодического профиля. Высота сварного шва принимается не менее 4, ширина не менее 10 мм. Стыки можно выполнять на желобчатых подкладках с заваркой торцов многослойными швами. Если катет шва превышает 8 мм, его выполняют в два или три слоя. В два слоя сваривают стыки стержней арматуры из легированной стали.

Помимо сварки швами, применяют сварку стержней диаметром 8...20 мм электродуговыми точками.

При сварке тяжелых арматурных конструкций используют разновидности дуговой сварки — ванную, ванношовную и электрошлаковую, позволяющие на 20... ...30 % снижать расход электродов и электроэнергии.

Ванную сварку применяют для стыкования стержней диаметром более 20 мм. Стык собирают на стальной подкладке или в съемной медной форме. Зазор между стержнями принимается не более 0,8 диаметра стыкуемых стержней. Одноэлектродную сварку ведут для стержней диаметром от 20 до 34 мм. Стержни большого диаметра сваривают гребенкой из трех-четырех электродов, приваренных к вспомогательной пластинке, зажатой в одноручковом электрододер-жателе (рис. VII. 13, д). Когда сваривают в форме, создается ванна из расплавленного металла электродов, разогревающего и расплавляющего торцы стыкуемых стержней. Застывший металл образует сварной шов.

При ванношовной сварке стержней диаметром от 36 до 80 мм стальную подкладку, служащую для образования ванны, фланговыми швами приваривают к стыкуемым стержням, благодаря чему она участвует в восприятии растягивающих усилий.

Электрошлаковая сварка наиболее экономична. Стыкуемые стержни укладывают в медную форму так, чтобы между их концами образовался небольшой зазор, в который вводят пластинчатый электрод (рис. VII.13, ё). Форму и зазор,, заполняют флюсом. Дуга, возникающая между электродом и формой, сначала расплавляет флюс, затем из расплавленной стали электрода и концов стержней образуется ванна, закрытая сверху шлаком. В конце процесса излишек шлака стекает через верх фор-

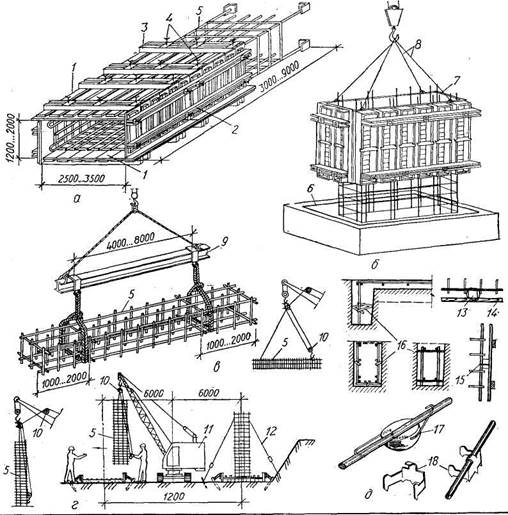

Рис. VII. 14. Схемы монтажа арматурно-опалубочных и арматурных блоков:

а — общий вид арматурно-опалубочного блока подколонника; б — монтаж такого блока; в — монтаж арматурного блока ленточного фундамента; г — то же, колонны; д — подкладки для образования защитного слоя; / — щиты опалубки; 2, 3 — схватки; 4 — крепежные болты; 5 — блок арматуры; 6 — стакан фундамента; 7— арматурно-опалубочный блок; * — стропы; 9 — траверса; 10 — полуавтоматический строп; // — гусеничный кран; 12 — расчалка; 13 — подкладка; 14 — опалубка; 15 — бетонная прокладка со скобой; 16 — стальные коротыши; 17 — бетонная пробка с пружинными скобами; 18 — металлические штампованные подставки

мы, а металл успевает за это время кристаллизоваться.

Электрошлаковая сварка осуществляется также с помощью шланговых полуавтоматов (рис. VI 1.13, ж) с непрерывной механической подачей электродной проволоки диаметром 2...2,5 мм.

Эффективно применение порошковой проволоки, представляющей собой трубку, свернутую из стальной ленты с порошкообразным сердечником из флюса. Этот метод сварки обеспечивает высокое

качество шва, снижение расхода металла и электроэнергии. Производительность труда по сравнению с обычной ручной сваркой возрастает в 4—5 раз.

Дата добавления: 2020-07-18; просмотров: 780;