Диагностика технического состояния горных машин

Существуют два основных метода организации технического обслуживания горного оборудования: на основе статистического анализа причин и периодичности отказов оборудования и на основе контроля технического состояния элементов и узлов машины и прогнозирования ее ресурса.

Первый метод связан со сбором и классификацией информации о надежности однотипных объектов. Анализ этой информации позволяет установить наиболее важные причины отказов и с определенной вероятностью периодичность их возникновения. В этом случае энергомеханическая служба горного предприятия получает возможность своевременно подготовиться и провести профилактические работы по предотвращению аварийных отказов оборудования, рассчитать материальные, трудовые и финансовые затраты, оценить ожидаемую себестоимость конечного продукта.

Второй метод связан с постоянным или периодическим контролем основных характеристик объекта. При наступлении критического состояния проводятся профилактические работы. В этом случае достигаются максимальное использование ресурса объекта, своевременность ремонтов, минимальная вероятность аварийных отказов и высокая эффективность использования оборудования.

Достоинства и недостатки присущи обоим методам и трудно говорить о преимуществах одного перед другим. Первый метод обычно используется при эксплуатации относительно недорогого оборудования, имеющего высокую ремонтопригодность, второй – при эксплуатации сложных и дорогих систем, в случае тяжелых последствий аварийных отказов.

Техническая диагностика объектов представляет собой техническую операцию получения и обработки информации о состоянии объектов во времени с целью обнаружения фактов существования отказов и устранения причин возникновения или мест появления отказов.

Техническая диагностика изучает методы получения и оценки диагностической информации, диагностические модели и алгоритмы принятия решений. Целью технической диагностики является повышение надежности и ресурса технических систем. Благодаря раннему обнаружению дефектов и неисправностей техническая диагностика позволяет устранить отказы объектов в процессе технического обслуживания, что повышает эффективность эксплуатации.

Техническая диагностика охватывает методы и средства определения состояния технического объекта. Процесс определения состояния технического объекта называют диагностированием. Различают рабочее диагностирование, при котором на объект подаются рабочие воздействия, и тестовое, при котором на объект подаются тестовые воздействия.

иагностирование выполняют с целью либо контроля работоспособности объекта, либо поиска дефекта, либо формирования прогноза дальнейшего изменения состояния, либо сочетаний этих целей. Процесс диагностирования осуществляется с помощью комплекта измерительных приборов, специального оборудования и программ измерения. В результате получают диагноз состояния объекта. Состояние объекта оценивается по диагностическим признакам – параметрам или характеристикам, отражающим изменение объекта в процессе эксплуатации. Общим понятием диагностики является работоспособность, которая позволяет обозначать классы состояний объектов.

Для обследования сложных технических систем используют диагностические системы в ЭВМ. Из-за сложности и высокой стоимости средств диагностирования этот метод используют в особых случаях.

В процессе эксплуатации диагностирование выполняется либо непрерывно, либо периодически для оценки состояния и прогнозирования его изменения в ближайшем будущем. При непрерывном диагностировании параметры оцениваются в рабочем режиме работы объекта либо переключаются на короткое время в специальный диагностический. Периодическое диагностирование выполняется с регулярным или случайным периодом.

Основной задачей технической диагностики является распознавание состояния технической системы в условиях ограниченной информации. Техническая диагностика двумя взаимосвязанными направлениями теорией распознавания и теорией контролеспособности. Теория распознавания, как раздел технической кибернетики, занимается распознаванием образов любой природы, машинным распознаванием речи, печатного и рукописного текстов и т.д. Она включает следующие основные разделы:

-построение алгоритмов распознавания;

-разработка правил решения;

-разработка диагностических моделей, устанавливающих связь между состояниями технической системы и их отображениями в пространстве диагностических сигналов.

Теория контролеспособности включает разработку средств и методов получения диагностической информации, автоматизированный контроль и поиск неисправностей, с целью достоверной оценки технического состояния объекта.

Состояние системы описывается совокупностью (множеством) определяющих его параметров, признаков. Распознавание состояния системы - отнесение состояния системы к одному из возможных классов (диагнозов). Число признаков и диагнозов зависит от особенностей задачи и целей исследования.

Постановка задачи распознавания формулируется следующим образом. Имеется система, которая находится в одном из  случайных состояний

случайных состояний  . Известна совокупность признаков, каждый из которых с определенной вероятностью характеризует состояние системы. Требуется построить решающее правило, с помощью которого предъявленная диагностируемая совокупность признаков была бы отнесена к одному из возможных состояний (диагнозов).

. Известна совокупность признаков, каждый из которых с определенной вероятностью характеризует состояние системы. Требуется построить решающее правило, с помощью которого предъявленная диагностируемая совокупность признаков была бы отнесена к одному из возможных состояний (диагнозов).

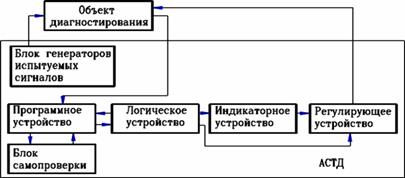

Для практического осуществления технической диагностики объектов необходимо решить следующие задачи (рис. 5.1) [6]:

1. Создать математическую модель нормального функционирования объекта диагностирования. Она позволит оценивать работоспособные состояния объекта, характеризуемые определенной величиной переменных состояния.

2. Разработать математическую модель отказов и предотказовых состояний объекта диагностирования, которая дает возможность прогнозировать возникновения отказов, обнаруживать отказы и выявлять причины их возникновения.

3. Создать оптимальные диагностические алгоритмы, определяющие в соответствии с некоторыми критериями принятия решений минимальную совокупность контрольных проверок, достаточную для различения всех состояний объекта диагностирования.

4. Разработать автоматизированную систему технической диагностики. Данная система должна быть универсальной и самопроверяемой.

Рис. 5.1. Схема организации автоматизированной системы диагностики

Техническая диагностика позволяет повысить готовность сложных систем, что обеспечивается улучшением их характеристик восстанавливаемости, достигаемым уменьшением времени поиска отказавшего элемента и обнаружения причин возникновения отказа, а также уменьшением времени устранения отказа.

Обычно используют следующие методы диагностирования: по параметрам рабочих процессов (скорость резания, потребляемая мощность, развиваемое давление и пр.), по параметрам сопутствующих процессов (количество выделяемого тепла, уровень вибрации, шумы и пр.), по структурным параметрам (зазоры в соединениях, разброс значений погрешности и пр.)

Модель процесса прогнозирования включает три этапа: ретроспектирование, диагностирование, прогнозирование. На первом этапе анализируют опыт эксплуатации объекта путем сопоставления условий работы и возникающих при этом неисправностей. В результате устанавливаются возможные направления изменения состояния объекта, наиболее информативные параметры и программы диагностирования. На втором этапе задаются тестовые воздействия на объект и накапливаются данные исследований в форме таблиц, графиков, спектрограмм и пр. На третьем этапе производится обработка полученной информации о состоянии объекта диагностирования. Как правило, для единичного объекта накопленная информация носит случайный характер. Для группы однотипных объектов изменения рабочих параметров приобретают статистический характер, имеющий свойства плавности и монотонности (тренд). Прогнозирование возможно при существовании единых закономерностей в изменении значений параметров, что и отражает тренд. Полученная модель прогнозирования должна пройти «обучение» – расчет прогнозных характеристик, сравнение с действительными и внесение корректив в модель.

Техническое диагностирование осуществляют с помощью технических средств. Система технических средств диагностирования представляет собой совокупность оборудования, программ и объекта, осуществляющую обследование по правилам, установленным соответствующей документацией. Различают системы тестового диагностирования (подача специально организуемых воздействий от средств диагностирования) и функционального диагностирования (подача рабочих воздействий).

Системы тестового диагностирования обычно решают задачи проверки исправности и работоспособности объекта, а также поиска неисправностей. Тестовые воздействия не должны мешать нормальному функционированию объекта. Системы функционального диагностирования используют для проверки правильности работы объекта и поиска неисправностей. Эти системы работают при применении объекта по назначению.

Различают три вида прогнозирования:

- аналитическое, основанное на методах экстраполяции значений прогнозируемой переменной на некоторый будущий период; наибольшую эффективность при этом дает метод группового учета аргументов (МГУА), использующий внешний критерий для оценки точности уравнений регрессии;

- вероятностное, основанное на теории вероятностей, позволяющей определить вероятность нахождения прогнозируемого параметра в заданном диапазоне;

- статистическая классификация, основанная на теории распознавания образов; при этом обосновывается отнесение объекта к одному из известных классов на основе меры подобия.

Прогнозирование способствует созданию долговечных объектов за счет выявления элементов для срочного восстановления, обоснования количества запасных частей, срока технического обслуживания и ремонтов.

Оценку состояния объекта производят по диагностическим признакам, в качестве которых используются параметры объекта или характеристики. К параметрам относят физические величины, имеющие конкретные значения, к характеристикам – зависимости одной физической величины от других. Если значения диагностических признаков находятся в пределах, допускаемых технической документацией на объект, то объект находится в работоспособном состоянии. Если хотя бы один признак выходит за допустимые пределы, то объект находится в состоянии отказа (неработоспособен).

Различают диагностические параметры прямые и косвенные. К прямым относят рабочие параметры объекта, значения которых измеряют и оценивают в процессе диагностирования (скорость перемещения, сила тяги, яркость излучения, развиваемое давление и т.п.), к косвенным – параметры, позволяющие косвенно оценить прямые параметры (концентрация и крупность частиц металла в масле редуктора, магнитная проницаемость материала, выделение тепла, износ рабочих поверхностей и пр.). В табл. 5.1 приведена классификация параметров прогнозирования.

При использовании в качестве диагностического признака характеристики, имеющей вид y = f(x) (здесь х – входной параметр, у – выходной), оценка работоспособности производится по величине отклонения текущей характеристики от номинальной. При этом требуется назначить количественный критерий, позволяющий оценить разность между текущей и номинальной характеристиками объекта. Для этого имеется несколько критериев: среднее отклонение, среднеквадратическое, маска [8-20].

Таблица 5.1

Дата добавления: 2020-05-20; просмотров: 871;