Сущность и назначение приработки

Дефекты ремонта и сборки, качество регулировки механизмов могут быть выявлены только во время работы. Поэтому целесообразно проверять качество ремонта основных агрегатов и узлов до их установки на автомобиль. Такой заключительной проверочной операцией является обкатка и испытания машин. Обкатка должна производиться в соответствии с требованиями ГОСТ.

Обкатка как заключительный этап в технологическом процессе позволяет определить качество ремонта машины и ее составных частей. Своевременное устранение погрешностей ремонта во время обкатки гарантирует уменьшение отказов в период эксплуатации.

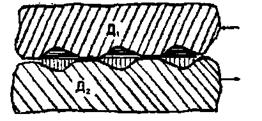

После отделочных операций трущиеся поверхности имеют микронеровности в виде выступов и впадин. В период обкатки происходит интенсивное разрушение шероховатостей трущихся поверхностей что и приводит к увеличению площади контакта и, следовательно, снижению удельных нагрузок и температуры.

Состояние поверхностного слоя во время приработки определяют процессы, возникающие при взаимодействии двух и более поверхностей друг с другом или с окружающей средой. При обкатке трущиеся поверхности деталей формируются в результате разнообразных технологических воздействий. Поверхности приобретают необходимую шероховатость. В процессе обкатки возникает ряд явлении, влияющих на физико-механические свойства поверхностного слоя детали.

Физическая сущность процесса обкатки состоит в том, что в зоне контакта происходит оплавление, смятие и срезание неровностей. Это приводит к увеличению опорной поверхности и, следовательно, снижению удельного давления, что позволяет в дальнейшем без разрушения масляной плёнки воспринимать эксплуатационные нагрузки.

Рисунок 37 - Взаимодействие трущихся поверхностей

Кроме того, оплавление в зоне контакта с последующим быстрым охлаждением ведет к образованию закалочных структур, а смятие неровностей способствует образованию наклепа. Все это способствует повышению твердости и износостойкости поверхности трения.

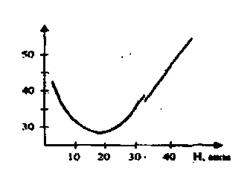

Стремление достичь минимальных значений микронеровностей в процессе механической обработки не всегда дает положительные результаты. Улучшение чистоты поверхности может вызвать и повышенный износ (кулачки распредвала и тарелки толкателей).

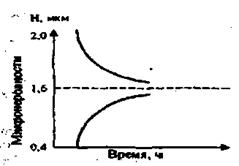

Однако первоначальная шероховатость оказывает влияние на продолжительность приработки, чем она больше от установившейся после приработки, тем дольше время приработки.

При одинаковых условиях изнашивания (трущиеся материалы, режим работы, смазка) после приработки устанавливается примерно одинаковая оптимальная, с точки зрения износа, шероховатость, не зависящая от первоначальной, полученной при механической обработке.

Рисунок 38 - Изменение шероховатости деталей в период приработки

Рисунок 39 - Зависимость износа деталей от величины исходной шероховатости

Исследованиями установлено, что процесс приработки большинства сопряженных пар протекает 30 ... 60 часов и его можно разбить на 3 периода.

В первый период происходит оптимизация качества поверхности трущихся пар, т. е. микрогеометрическая приработка. В процессе этого периода происходит сглаживание и срезание неровностей. Микрогеометрическая приработка производится на специальных стендах. Время для завершения этого периода для различных пар колеблется от 30 мин до 6 ч и более.

Второй период характеризуется снижением величины износа, частичным исправлением погрешностей в геометрической форме и в положении деталей относительно друг друга. Продолжительность его равна 20 ... 30 ч и осуществляется он при эксплуатации машины.

Третий период характеризуется стабилизацией износа, КПД. Время завершения составляет 50-60 ч. Этот период является завершающим по подготовке деталей к восприятию максимальных эксплуатационных нагрузок.

На ремонтных предприятиях машины и агрегаты проходят первый период

приработки, остальные два в условиях эксплуатации, т. к. проводить длительную

обкатку на ремонтном предприятии экономически нецелесообразно.

Важным критерием прирабатываемости рабочих поверхностей деталей служат механические потери на трение. Оценку прирабатываемости деталей агрегатов можно произвести после их разборки, а также по технико-экономическим параметрам. Оценка приработанности с разборкой дает полное представление о качестве приработки.

Важным критерием прирабатываемости рабочих поверхностей деталей служат механические потери на трение. Оценку прирабатываемости деталей агрегатов можно произвести после их разборки, а также по технико-экономическим параметрам. Оценка приработанности с разборкой дает полное представление о качестве приработки.

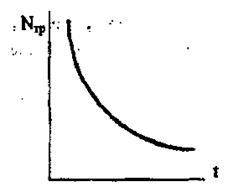

Оценку качества приработки поверхностей можно проводить по стабилизации механических потерь. Затраты на мощность можно оценить по формуле

где Р - показания весов стенда; п - частота вращения; ηм - КПД редуктора.

С течением времени затраты мощности на трение снижаются, что можно проиллюстрировать кривой, представленной на рис. 40

Рисунок 40 - Изменение затрат мощности на трение

Объективным показателем, помимо потери мощности на трение, является величина суммарного углового зазора шестеренчатых зацеплений, вибрация, шум, нагрев.

Величина углового зазора SΣ зависит от структурных параметров (зазор в зацеплении шестерен, шлицевых и шпоночных соединений) и может быть определена по зависимости:

где n=2 - число звеньев в цепи; К - передаточное отношение в зацеплениях; Si

зазор в i - м зацеплении; Ri, - радиус начальной окружности зубчатого колеса в i-м

звене, мм.

Дата добавления: 2016-06-29; просмотров: 3733;