Теоретические основы сборки

На долю сборочных работ приходится 18 ... 22 % общей трудоемкости капитального ремонта машин. Сборочные участки занимают 25 ... 30 % производственных площадей предприятия.

Под сборкой понимают образование разъемных или неразъемных составных частей изделия и различают узловую и общую сборку. Анализ качества продукции ремонтных предприятий показывает, что несоблюдение ТУ на сборку является основной причиной отказов изделий.

Основными погрешностями сборки могут быть следующие.

•Несоблюдение необходимых зазоров и натягов в сопряжениях,

•недостаточная затяжка сопрягаемых деталей,

•деформация деталей и узлов в результате неправильной сборки,

•непараллельность или неперпендикулярность деталей относительно друг друга и др.

Важнейшими теоретическими предпосылками, на которых базируется качество сборочных работ, являются следующие:

•методы получения заданных посадок при сборке,

•методы расчета размерных цепей и компенсаторов,

•балансировка деталей, узлов и агрегатов.

При ремонте машин применяют следующие методы сборки.

Метод полной взаимозаменяемости, который заключается в том, что заданную точность в процессе сборки получают без предварительной подгонки деталей, сортировки по размерам или регулировки.

В качестве примера можно назвать клапанные пружины, гильзы блока цилиндров, головки блоков, запальные свечи и т.д. Этот метод применим не только к отдельным деталям, но и к узлам и агрегатам.

Однако применение при ремонте машин ранее названных трех групп деталей (новые, восстановленные, годные без ремонта) ограничивает применение данного метода.

Метод групповой взаимозаменяемости. Наиболее широкое применение в ремонтном производстве нашел метод групповой взаимозаменяемости (селективного подбора). При этом методе необходимые зазоры и натяги получают путем разбивки полей допусков сопрягаемых деталей на несколько равных частей и детали сортируют в соответствии с этими интервалами на размерные группы.

В каждую размерную группу входят детали, размеры которых лежат в пределах суженного поля допуска. Разбивка деталей на размерные группы производится по кривым распределения одним из следующих методов: планиметрированием, графическим интегрированием.

Метода полной взаимозаменяемости деталей одинаковых размерных групп. Сопрягаемые детали одинаковых размерных групп можно собирать без подбора, т.е. на основе метода полной взаимозаменяемости. Допуски на размерные группы назначаются с учетом точности геометрических параметров деталей (овальность, конусность, шероховатость и др.).

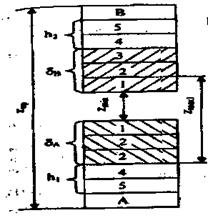

Полагаем, что в подборе участвуют новые и изношенные детали. Первона-

чально вал имел допуск δв, отверстие δА, минимальный зазор zmim максимальный zmax и предельный zпр. По условию zmin допустимая величина наибольшего зазора в собранном узле равна zmax.

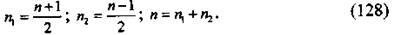

Долговечность отремонтированных и новых узлов будет одинаковой в том случае, если

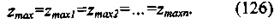

где n - число размерных групп при подборе. На основании этого условия должно выполняться следующее равенство

Используя эти равенства и схему на рисунке можно установить, что при общем числе размерных групп n за пределами поля допуска при обычной сборке будет на одну размерную группу меньше, чем в пределах первоначального поля допуска. В связи с этим при любой комбинации чисел размерных групп в пределах первоначального поля допуска и за его пределами общее их число будет нечетным. Поэтому число размерных групп n при подборе в данном случае следует выбирать из ряда нечетных чисел 3, 5, 7, 9, 11 и т. д.

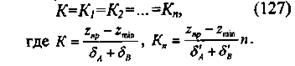

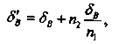

Если обозначить число размерных групп в пределах первоначальных допусков через n1 и за пределами поля допуска n2, то выражения для их расчета будут

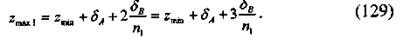

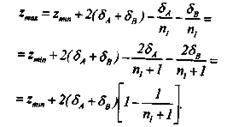

Максимальный зазор в сопряжении, собранном из деталей первой размерной группы при сборке (Рис. 30)

так как

то

то

Отсюда zmax= zmax1

Рисунок 30 – Схема расположения допусков при групповой взаимозаменяемости

Используя схему, можно также доказать, что и

Доказав это, далее определяют величину возможного приращения зазора за счет введения группового подбора и новые допуски для вала и отверстия. Величина возможного приращения максимального зазора при введении подбора определяется равенством

Максимальный зазор с учетом возможного расширения допусков при введении подбора

, 132

, 132

Новый расширенный допуск при введении метода групповой взаимозаменяемости определяется

, 135

, 135

При разбивке деталей на размерные группы следует учитывать следующее: число групп не должно быть больше пяти, допуски должны обеспечивать оптимальную посадку, число деталей в группах по возможности должно быть одинаковым.

Метод неполной взаимозаменяемости заключается в том, что у части сопряжений при сборке получаются отклонения от технических условий на точность сборки за счет расширения полей допусков деталей сопряжения.

Затраты на разборку сопряжений окупают затраты на изготовление деталей с суженным полем допуска. Такие сопряжения, узлы разбирают и собирают вновь, подбирая детали из резервных.

Метод подгонки состоит в том, что необходимая точность обеспечивается за снятия части материала на одной из деталей или обеих деталей сопряжения.

Метод регулировки заключается в том, что требуемая точность сборки достается путем изменения размера одной из деталей (или группы деталей) соединения. Например, регулировка зазора в клапанах.

Помимо подбора деталей сопряжений, большое влияние на качество сборки оказывает правильное взаиморасположение деталей в узле, механизме, агрегате. В процессе сборки необходимо соблюдать размерные цепи, которые обуславливают правильность пространственного положения деталей. Вследствие того, что одноименные детали, поступающие на сборку, имеют различие в размерах, необходимо проведение расчётов для выявления допуска замыкающего звена или определения размера компенсирующего звена, а также определения отклонения осей или поверхностей. В связи с этим размеры замыкающего или компенсирующего звена будут иными, чем при производстве

Допуск замыкающего звена размерной цепи равен сумме допусков звеньев, составляющих размерную цепь

Дата добавления: 2016-06-29; просмотров: 2506;