Деталей по маршрутам

Важное значение при выполнении дефектовочных работ имеет сбор информации о результатах дефектации. Статистическая обработка позволяет определить такие показатели, как коэффициенты годности, восстановления и выбраковки.

Коэффициент годности Кг показывает, какая часть деталей от их общего количества, поступивших на ремонт, имеет допустимые износы и может быть повторно использована без восстановления.

Коэффициент восстановления Кв показывает, какая часть деталей от общего их количества, поступивших в ремонт, имеет предельные износы и может быть восстановлена.

Коэффициент выбраковки Кб показывает, какая часть деталей от общего их количества, поступивших в ремонт, направляется в утиль.

Определяются эти коэффициенты по зависимости

где nг, nв - соответственно количество деталей, годных, подлежащих восстановлению, шт; n0 - общее количество продефектованных деталей, шт.

Значения nг, nв могут быть получены на основании данных ведомости дефектов, которая составляется при дефектации деталей.

Для ремонтных предприятий имеет большое значение не только величина указанных коэффициентов, но и величина износа различных поверхностей, т. к. от этого зависит выбор способа восстановления.

Для изучения данного вопроса проводят большое количество измерений, и затем полученные числовые значения обрабатывают с использованием методов математической статистики. Только в этом случае данные могут быть достаточно достоверными. Однако этот метод дает лишь общее представление об указанных коэффициентах без раскрытия технического состояния рабочих поверхностей деталей.

Различные поверхности одной детали имеют разную износостойкость, и восстановление их может производиться различными способами. Поэтому коэффициенты, определяемые по дефектным ведомостям, мало, что могут дать для выявления объема работ различных цехов или участков при проектировании новых и реконструкции действующих предприятий.

Для решения данного вопроса необходим такой метод, который обеспечивал бы возможность дифференцированного расчета коэффициентов восстановления не только разных деталей, но и различных их рабочих поверхностей. Следовательно, он должен основываться на изучении износа больших партий деталей машин, поступающих в ремонт и обработки их методами математической статистики.

Сущность метода заключается в следующем:

•Проводят измерение размеров деталей, поступающих в ремонт. Количество одноименных замеряемых деталей (рабочих поверхностей), как показывают данные исследований, должно быть не менее 25.

•Затем определяют величины износов (х) рабочих поверхностей деталей

х=dн – du (для валов);

x = du – dн (для отверстий). (110)

где dн - номинальный размер вала, отверстия; du - изношенные диаметры вала, отверстия.

•Полученные значения износов сводятся в ряды распределений.

•Определяют размах величины износа

•Рассчитывают величину интервала Δi.

Желательно, чтобы величина интервала была кратна цене деления инструмента. За нижнюю границу первого интервала принимается минимальное значение износа, а каждого последующего верхняя граница предыдущего интервала. Верхняя граница любого интервала определяется добавлением к нижней величины интервала. Величина интервала определяется по формуле

где m - число интервалов, которые можно принять равным 12±3.

•Далее определяются середины каждого интервала xi и количество частот исследуемой величины «n», попадающей в каждый интервал.

•Затем строится полигон распределения износов (по оси х - интервалы износов, по оси у - частоты попадания величины хi в данный интервал).

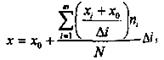

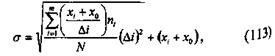

•После чего рассчитываются статистические постоянные: среднее арифметическое х, среднеквадратическое значение σ износа

σ имеет наибольшую частоту; Δi - величина интерва; N- общее число замеренных деталей'

Рисунок 26 - Полигон pacпределения износа

1 - полигон; 2 – огива

На графике полигона распределения износа строят огиву (по оси х интервалы, по оси у - накопленные частоты) и по ним можно определить коэффициенты годности и восстановления. Если величину допустимого износа шеек (берут из

На графике полигона распределения износа строят огиву (по оси х интервалы, по оси у - накопленные частоты) и по ним можно определить коэффициенты годности и восстановления. Если величину допустимого износа шеек (берут из

техн. условий) с ординаты снести на кривую огивы и из точки пересечения опустить перпендикуляр на ось абсцисс, то можно определить коэффициент годности Кг=0,6 и коэффициент восстановления Кв=0,40. Однако этот способ является эмпирическим и нуждается в теоретическом обосновании. Для этой цели необходимо знать закон распределения износа деталей.

Проведенные исследования различными авторами показывают, что износ рабочих поверхностей деталей зависит от большого числа случайных и систематических факторов.

В результате проведенных исследований было установлено, что за теоретический закон распределения износов можно принять закон модуля разности с вероятностью согласия по критерию Колмогорова равным 0,712. В тоже время для вычисления численных значений коэффициентов восстановления можно не учитывать отличия в распределении износов деталей от нормального закона. Это упрощает методику расчета, что целесообразно для производственных целей.

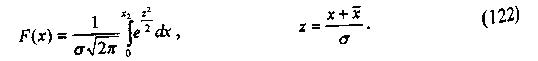

Поэтому в дальнейшем определяют теоретические частоты, считая, что за теоретический закон величины износа можно принять закон нормального распределения, плотность вероятности которого выражается формулой

Значения функции f(х) определяются по таблицам курсов теории вероятностей. Для определения теоретических частот необходимо значения f(x) для каждого интервала умножить на общее количество деталей, т. е.

По полученным значениям строят кривые распределения износов исследуемых деталей и совмещают их с экспериментальными кривыми распределения.

Далее проводят оценку соответствия теоретической и экспериментальной кривых распределения, используя критерии согласия Пирсона х2.

В качестве меры расхождения теоретического и эмпирического рядов частот берется величина

Затем определяют число степеней свободы К

где m - количество интервалов распределения; r - число параметров функции распределения.

По данным х2 и К по таблицам курса теории ведомостей, находят значение Р(х2).

При Р(х2)>0,05 теоретические и эмпирические распределения согласуются, а если меньше, то данная гипотеза отвергается и необходимо применять другой

закон.

Если обозначить на графике через x1 - минимальную величину износа, через х2 - максимальную величину и допустимое по техническим условиям значение износа хд, тогда количество деталей с величиной износа в допустимых пределах от x1 до хд будет пропорционально площади F под кривой распределения, определяемой по формуле

(119)

(119)

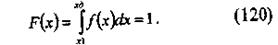

Считая, что общее количество измеренных деталей, принимаемое за 100%, определяется площадью под кривой распределения, интеграл от функции f(х) в пределах от х1 до хд будет равна единице, т. е.

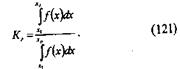

Количество годных деталей, т. е. коэффициент годности Кг определяется следующим выражением

Для определения процента деталей, находящихся в пределах допустимого износа и вышедших за пределы допустимой величины, т. е. коэффициентов годности и восстановления деталей, необходимо воспользоваться интегральной функцией распределения

Для непосредственных расчетов указанную зависимость удобно использовать в следующем виде

Численные значения Ф(z) табулированы и приведены в приложениях к курсам теории вероятностей. Значения коэффициентов, подсчитанных по этой зависимости, будут соответствовать вероятному проценту деталей, годных для использования.

Коэффициент восстановления равен

Кв=1 – Кг.

Количество годных деталей

Nг=Kг · N.

Количество деталей, подлежащих восстановлению

Nв=Kв – N = N–Nг.

При дефектации не только производят сортировку деталей по группам их годности, но и пригодные для ремонта детали распределяют по маршрутам. Маршруты восстановления устанавливают заранее. Методика установления маршрутов была разработана проф. К. Т. Кошкиным.

Сущность методики заключается в следующем. Поступающие на дефектацию детали, как правило, имеют не один, а несколько дефектов. Их количество зависит от числа рабочих поверхностей. Кроме того, замечено, что дефекты на деталях встречаются в определенных сочетаниях и подчиняются определенным закономерностям, зависящим от их конструктивной особенности и условий эксплуатации.

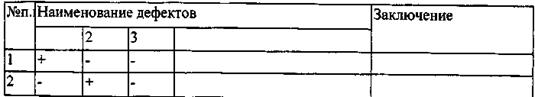

Поэтому необходимо установить реально встречающиеся сочетания дефектов на деталях машин, ремонтируемых на данном ремонтном предприятии. С этой целью результаты дефектации можно оформлять в виде таблицы (на каждую восстанавливаемую деталь). Кроме того, вычерчивают эскиз детали с указанием возможного места дефекта.

Наименование и номер детали

Таблица 4

Детали с одинаковым сочетанием дефектов объединяют в одну группу, называемую маршрутом.

Таким образом, каждая деталь может иметь несколько маршрутов. При определении маршрутов руководствуются следующими принципами.

•Сочетание дефектов в каждом маршруте должно быть действительным.

•Количество маршрутов должно быть минимальным, т. к. большое их количество усложняет организацию производства, увеличивает объем технологической документации, затрудняет планирование и учет работы участков, требует расширения складских помещений и т. д.

•Количество маршрутов можно уменьшить за счет объединения сходных сочетаний дефектов, а также исключением редко встречающихся дефектов.

•Общее количество маршрутов для простых деталей должно быть не более трех, а для сложных не более пяти.

При формировании маршрутов необходимо учитывать применяемый способ восстановления.

Восстановление деталей по данному маршруту должно быть экономически Целесообразным, т. е. затраты на восстановление должны быть меньше, чем на изготовление. Результаты распределения деталей по маршрутам отмечают на деталях краской.

Одной из задач дефектами деталей является сортировка их по маршрутам восстановления. Сортировка деталей зависит от формы организации технологического процесса восстановления деталей. Возможны три формы организации:

–подефектная,

–маршрутная и

–маршрутно-групповая.

При подефектной технологий разрабатывается технологический процесс на каждый дефект в отдельности. Такая технология имеет существенные недостатки: детали для восстановления комплектуют только по наименованиям, без учета возможных сочетаний дефектов, партию деталей в этом случае нельзя восстанавливать по единому технологическому процессу, т. к. дефекты на деталях могут быть разные. Такая партия деталей не сохраняется до конца, что затрудняет их учет. Усложняется также учет трудовых и материальных затрат. При такой организации невозможен запуск в производство больших партий деталей и нецелесообразно применение специализированного оборудования и оснастки.

Последовательность выполнения восстановительных операций зависит от квалификации исполнителей. Поэтому такая форма организации восстановления деталей применима только лишь в условиях небольших ремонтных предприятиях, при текущем ремонте.

Маршрутная технология считается наиболее рациональной формой организации восстановления деталей. При дефектации деталей дефектовщик определяет сочетание дефектов по каждой детали и сортирует их по маршрутам восстановления. Результаты сортировки деталей по маршрутам восстановления отмечают краской на деталях (указывается номер маршрута).

Маршрутно-групповая технология нашла применение в последние. Сущность ее состоит в том, что в один маршрут, в отличие от маршрутной технологии, комплектуются детали разного наименования, но сходные по своей конструкции, размерам, применяемым способам восстановления, т. е. такие детали, которые можно восстанавливать на одном и том же оборудовании, с применением одних и тех же способов восстановления, использовать один и тот же инструмент, приспособления и др.

Такая технология может быть применима и на небольших ремонтных предприятиях, т. е. имеющие небольшие объемы восстановления деталей. Принципы формирования маршрутов остаются те же, что и были перечислены ранее.

Дата добавления: 2016-06-29; просмотров: 3007;