Сборка зубчатых передач и подшипников

При сборке зубчатых передач необходимо обеспечить боковой зазор между зубьями, который зависит от межцентрового расстояния. Межцентровое расстояние должно отвечать условию:

где d1, d2 - диаметры начальных окружностей шестерен), толщины зубьев, непараллельности осей и их перекоса.

Боковой зазор можно проверить индикаторным приспособлением путем поворота на некоторый угол одной шестерни при неподвижной второй.

У колес с небольшим диаметром с полостью щупа, а с большим - прокатыванием между поверхностями зубьев свинцовой проволоки диаметром 0,8-1 мм.

Для цилиндрических колес диаметром 200 ... 400 мм боковой зазор колеблется от 0,05 до 0,2 мм и от 0,1 до 0,3 мм для конических.

Неточность межосевого расстояния можно определить по контакту зубьев, который определяется по расположению отпечатка краски (сурик), которой покрывают боковые поверхности малого колеса и вращают на 2 ... 4 оборота.

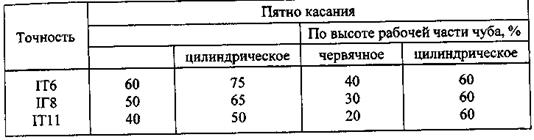

Нормальное расположение пятна в среднем участке поверхности зуба составляет 50-75 % от его боковой поверхности в зависимости от точности изготовления колес. В таблице 5 представлены сведения о пятне контакта для различных по точности колес.

В конических колесах пятно контакта должно располагаться ближе к тонкому концу чуба (Рис. 35).

При правильном червячном зацеплении краска должна покрывать поверхность червячного колеса не менее чем на 50 ... 70 % по длине и высоте чуба.

Таблица 5

Боковой зазор определяют по формуле

где φ - угол поворота червяка из одного крайнего положения в другое; m - осевой модуль, мм; z - число заходов червяка.

Рисунок 35 - Расположение пятен контакта на зубьях

При сборке соединений с натягом особое внимание обращают на усилие за-прессовывания. Охлаждение деталей перед запрессовкой или нагрев одной из них (углекислота, масло) позволяет увеличить прочность соединения в 1,5 ... 2,5 разавыше обычной.

Температура нагрева охватывающей детали или охлаждения охватываемой определяется по формуле

где δ - максимальная величина натяга, мм; s - минимально необходимый сборочный зазор; для цилиндрических деталей s=0,001√d и для конусных s=0,05√d; α - коэффициент линейного расширения; d - номинальный диаметр сопряжения, мм; tn - температура помещения, °С (плюс при нагревании, минус при охлаждении).

Охлаждение можно проводить в твердой углекислоте, жидком азоте и др.

Для облегчения запрессовки поверхность целесообразно смазать машинным маслом или смесью масла и графита.

При сборке разъемных подшипников скольжения необходимо добиваться равномерного контакта внутренних поверхностей вкладышей с поверхностью шейки вала. Это достигается предварительной сборкой подшипника и его расточкой. Зазор для толстостенных вкладышей равен (0,001... 0,005)D, мм; D - диаметр вала.

При сборке тонкостенных вкладышей необходимо обращать внимание на плотность прилегания их к корпусу подшипника. Необходимо, чтобы вкладыш до запрессовки выступал на 0,05 ... 0,1 мм, а после запрессовки был заподлицо. Зазор для тонкостенных вкладышей равен (0,001 ... 0,0015)Д мм.

Желательно, чтобы на внутренней поверхности нижнего вкладыша, на площадке 25x25 мм было 8 ... 12 пятен. Поверхность прилегания наружной поверхности вкладыша к гнезду или крышке подшипника должна составлять не менее 85 % поверхности вкладыша, причем на каждом квадратном сантиметре должно быть

не менее трех пятен.

Для подшипников качения посадки регламентируются стандартом. Практика показывает, что более 50 % повреждений подшипников качения есть следствие неправильного их монтажа. Перед монтажом подшипники промывают в 8 ... 10 % растворе машинного масла в бензине, а посадочные места протирают ветошью и

смазывают машинным маслом.

При монтаже необходимо помнить следующее правило:

•при вращающемся , вале и неподвижном корпусе внутреннее кольцо должно иметь посадку с натягом,

•а наружное с зазором,

•а при неподвижном вале и вращающемся корпусе наоборот.

Для облегчения напрессовки подшипники нагревают в масляной ванне при t=80 ... 90 °С в течение 10 ... 20 мин. Правильно посаженный подшипник должен легко и плавно вращаться от руки.

Дата добавления: 2016-06-29; просмотров: 2454;