Сборка резьбовых и других соединений

Сборка резьбовых соединений должна обеспечить два условия:

• прочность стыка,

•исключить возможность произвольного ослабления собранных элементов при работе.

При сборке надо следить за тем, чтобы торец гайки был перпендикулярен оси резьбы. Качество сборки резьбовых соединений зависит от величины последовательности затяжки. Максимальный момент затяжки должен быть,

где d - диаметр болта; σв - предел прочности болта.

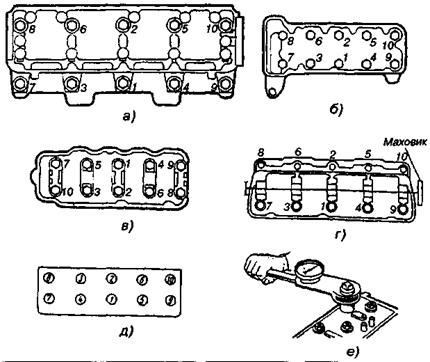

Величина затяжки болта может быть определена с помощью динамометрических ключей. Для ответственных сопряжений моменты затяжки регламентируются в технических условиях на сборку. Затяжку рекомендуется проводить в 2 ... 3 приема в определенной последовательности (Рис. 36).

Рис. 36. Последовательность крепления болтов и гаек шпилек головок цилиндров двигателей: а - ВАЗ-2108; б - ВАЗ-2105, -2106; в - УЗАМ-331; г - МеМЗ-245;

д -ЗМЗ-402; е — затяжка динамометрическим ключом

При затяжке вначале затягивают средние гайки, затем соседние справа и слева и так по спирали, по кругу.

Трудоемкость сборки резьбовых соединений составляет 25 ... 30 % в общем объеме сборочных работ. Повышение производительности труда достигается применением механизированного инструмента

пневматического или электрического.

Сборка шпоночных соединений зависит от вида соединения. Призматические и сегментные шпонки должны входить в паз вала с некоторым натягом, а в паз ступицы более свободно. Охватывающая деталь центрируется только по шейке вала, а между верхней плоскостью шпонки и дном паза в ступице должен быть зазор. Клиновидные шпонки входят в пазы сопрягаемых деталей с натягом по высоте.

Сборка шлицевых соединений. При сборке шлицевых соединений предварительно подбирают попарно по размерам центрирующие элементы, которыми могут быть наружные поверхности шлицев, поверхности впадин, боковые поверхности шлицев. При сборке тугоразъемных соединений охватывающую деталь предварительно нагревают до температуры 80÷120 °С, а после напрессовки проверяют детали на биение но наружному диаметру и торцу с установкой вала в центрах. При сборке легкоразъемных соединений предварительного разогрева детали не требуется, а при проверке следят за тем, чтобы не появлялась качка детали на валу. Зазоры в шлицевых соединениях проверяются щупами

Сборка конусных соединений. Охватывающую деталь подбирают по конусу вала. Соответствие конусности проверяют на краску. Конус охватывающей детали должен плотно, по всей длине, прилегать к поверхности вала. Неподвижность конусного соединения достигается натягом, который можно контролировать по изменению выступающей части охватываемой детали, так как величина диаметрального натяга определяется по формуле

где δв - диаметральный натяг; h - выступающая часть; а - угол угла конуса.

В целях уменьшения натяга устанавливают призматические или сегментные

шпонки с центровкой по боковым поверхностям.

Клепка заклепочных соединений осуществляется ударом или давлением.

Давление может проводиться в холодную или в горячую. При горячей клепке усилие должно быть не менее 10F, где F - площадь поперечного сечения заклепки, а при холодной ‒ 25F.

Сборка цепных передач. При сборке цепных передач необходимо обеспечивать параллельность осей ведомой и ведущей звездочек, а стрела прогиба цепи, не

должна быть больше или меньше величины, установленной техническими условиями на сборку.

Допустимая величина провисания цепей для горизонтальных и наклонных до 45° передач допускается до 2 ... 3 % величины межосевого расстояния, а при вертикальных передачах она не должна превышать 0,3 % длины межосевого расстояния.

Дата добавления: 2016-06-29; просмотров: 2349;