Основы технологии разборочных и дефектовочных работ

Разборочные работы

Разборочные работы являются одной из особенностей ремонтного производства и занимают важное место в общем технологическом процессе ремонта машин. Трудозатраты на выполнение разборочных работ при КР составляют не менее 6 .... 12 % общей трудоемкости ремонта.

Многие дефекты на деталях могут появляться вследствие нарушения технологии разборки. Особенно это относится к небольшим ремонтным предприятиям типа РММ. С помощью механизированного инструмента и приспособлений можно осуществлять разборку не менее 60 % сопряжений машин. На практике этот процент составляет всего лишь 10 ÷ 15.

Разборку машин необходимо выполнять в последовательности, предусмотренной технологическим процессом. Процесс разборки начинают с тех агрегатов, узлов и деталей, которые препятствуют снятию других и которые по условиям техники безопасности следует снимать первыми.

При разборке машин руководствуются следующими общими положениями.

•Все сложные машины сначала следует разбирать на отдельные агрегаты, затем агрегаты на узлы, а узлы на детали. Такой порядок позволяет расширить фронт работ и тем самым ускорить разборку машины.

•Узлы со специфической технологией ремонта, такие как электрооборудование, аккумуляторы, механизмы гидросистем, дизельная топливная аппаратура, пусковые двигатели, топливные баки, кабина, облицовка, рама, контрольные приборы и т. д., после снятия необходимо отправлять на специализированные отделения или рабочие места для разборки и ремонта.

•Все крепежные детали (болты, гайки, шайбы, шплинты и т. п.) следует собирать отдельно, по комплектам на каждый ремонтируемый объект.

•Детали, сборочные единицы, приборы необходимо укладывать на заранее приготовленные места.

•При разборке использовать только специально предназначенный инструмент и приспособления, не применять ломики, зубила, кувалды, если они не предусмотрены техническими условиями.

•Не прилагать чрезмерных усилий там, где это может вызвать повреждение деталей.

•Все открытые полости закрывать специальными крышками, не использовать паклю, ветошь, бумагу и т. п резьбовые отверстия топливных насосов, форсунок, концы трубок закрывать деревянными пробками.

•При закреплении деталей несколькими гайками вначале йх последовательно ослаблять, а затем отвертывать. Снятые гайки следует навернуть на свои болты и шпильки.

•Если метки перед разборкой плохо заметны, надо их восстановить.

•При разборке не рекомендуется разукомплектовывать детали, которые взаимно сбалансированы (маховик, коленчатый вал) или при изготовлении проходили совместную обработку (блок цилиндров - крышки коренных подшипников, шатун - нижняя крышка шатуна и др.).

Разборка машин и агрегатов может проводиться двумя способами: стационарным и поточным.

При стационарном способе разборку производят на одном рабочем месте. При поточном способе разборка производится на различных рабочих местах в соответствии с технологической последовательностью разборки.

Несмотря на большое количество разнообразных разборочных операций, их можно свести к небольшому числу многократно повторяющихся операций:

–разборка резьбовых соединений, соединений с гарантированным натягом, –снятие закрепленных деталей.

Разборка резьбовых соединений часто осложняется из-за коррозии, схватывания, пригорания, деформации резьбы и др. Поэтому величина усилий на отвертывание при разборке в 1,2 ÷ 1,5 раза выше, чем при завертывании при сборке. Для облегчения разборки соединений целесообразно вводить вещества ПАВ с целью уменьшения схватывания металлов и защиты их от коррозии. Рекомендуется крепежные детали подвергать фосфатированию, оксидированию или цинкованию.

Нагрузочная оценка усилий при разборочных работах. Для отвертывания гаек, болтов требуется совершить, работу Ак, состоящую из работы Ат по преодолению сил трения и схватывания на опорном торце, работы Ар по преодолению сил трения и схватывания в резьбе, работы А0 по преодолению осевой силы А0.

Момент сил трения при отвертывании равен

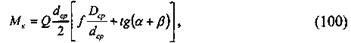

Подставив значения Мт, Мр и М0 и сделав преобразования, получим

где dср - средний диаметр резьбы гайки, мм; Dcp - средний диаметр торцевой поверхности гайки, мм; f- коэффициент трения в торце гайки; β - коэффициент трения в резьбе гайки; а - угол подъема резьбы в гайке; Q - осевая сила.

Значения f и β при разборке следует принимать в 1,5 ... 2,0 раза выше, чем при сборке для учета явления схватывания.

Для гаек диаметром от 10 до 26 мм Мк„ можно определять по эмпирической зависимости

где к0 - коэффициент, учитывающий состояние резьбового соединения к0=0,08

При разборке соединений с гарантированным натягом потребное усилие можно определить по следующей зависимости (для подшипников)

где d— номинальный диаметр отверстия подшипники, м; f1; - коэффициент трения в сопряжении, f1=0,1 ÷ 0,25; Е - модуль упругости материала подшипника, МПа; В - ширина опорного кольца подшипника, м; δ - расчетный натяг, м; Кn - коэффициент, характеризующий серию подшипника, Кn = 2,78 для легкой серии, Кn =2,27 - для средней, Кn =1,96 - для тяжелойсерии.

Усилия для выпрессовки шкивов, шестерен, втулок определяется по формуле

где f2 - коэффициент трения в сопряжении, f2=0,15 ÷ 0,25; Dcp - средний диаметр контактирующих поверхностей, м; σсж - напряжение сжатия на контактирующей поверхности, МПа; l - длина запрессованной части, м.

где E1, E2 - модули упругости материала сопрягаемых деталей, МПа; C1,C2 - коэффициенты, зависящие от соотношения диаметров сопрягаемых деталей (выбираются по справочным таблицам).

Заклепочные соединения разбирают после срезания или высверливания головок и последующего их выдавливания из соединений.

Снятие освобожденных от креплений агрегатов, узлов и деталей производят с использованием разнообразных приспособлений.

Трудоемкость разборки резьбовых соединений составляет до 60 %, а соединений с натягом до 25 % трудоемкости разборочных работ. Эти данные свидетельствуют о том, что главный резерв в повышении производительности труда состоит в механизации и автоматизации этих видов работ.

Инструмент и оборудование разборочных работ. Основным механизированным инструментом при разборке резьбовых соединений в настоящее время являются гайковерты, которые по тину основного привода разделяются на пневматические, электрические, гидравлические.

Для отвертывания гаек с большим усилием затяжки применяют специальные передвижные гайковерты с электроприводом.

Из ручных немеханизированных инструментов более эффективными являются коловоротные и трещоточные ключи.

При подборе механизированного инструмента следует руководствоваться величиной крутящего момента, необходимого для отвертывания резьбового соединения.

Промышленность выпускает пневматические гайковерты типа П-3003, П-3133 и др. Электрические с напряжением 36 В и частотой тока 20 Гц типа С-68, ЭГ-12 и др. Гидравлические из-за сложности конструкции применяют ограниченно.

Для разборки сопряжений с натягом применяют специальные прессы и съемники. Существующие прессы и съемники по своему устройству разделяются на винтовые, реечные, гидравлические и пневматические.

Гидравлические и винтовые съемники применяют при разборке агрегатов на специальных стендах и верстаках. На рабочих местах слесарей чаще устанавливают винтовые и реечные прессы для выпрессовки пальцев, цапф, втулок и т. п.

Для разборки заклепочных соединений используют конструкции резцовых устройств с гидравлическим приводом для срезания заклепок, а также специальные сверлильные установки с ограниченным ходом сверла.

Для выполнения разборочных работ применяют конвейеры, специальные стенды для установки и крепления агрегатов, различные виды кантователей.

Основными видами подъемно-транспортного оборудования являются: мостовые краны, кран-балки, монорельсы, подъемники. Для транспортировки деталей используют тележки, электрокары, а для перемещения на небольшие расстояния рольганги, транспортеры и т. д. Для перемещения деталей по рабочим местам используют контейнеры - сортовики, в которые укладываются детали по принадлежностям к агрегатам

Дата добавления: 2016-06-29; просмотров: 3593;