Способы дефектации деталей и их характеристика.

Внешним осмотром с использованием луп или проекторов проверяется наличие обломов, пробоин, трещин, задиров, вмятин, коробление и другие видимые дефекты.

С помощью жесткого и универсального измерительного инструмента определяют размеры и форму деталей.

Специальные приборы и приспособления используются для контроля взаимного положения деталей относительно друг друга, определения скрытых дефектов, испытания на герметичность, жесткость, проверки свойств и характеристик деталей.

Специальных приборов и приспособлений для контроля взаимного положения элементов деталей промышленность не выпускает. При их конструировании используют следующие методы: световой щели, линейных отклонений, проверки на «краску», шаговый, визирования, интерференционный, сообщающихся сосудов, пневматический.

Метод световой щели основан на определении просвета между плоскостью детали и лекальной линейкой, приложенной к детали.

Метод линейных отклонений заключается в замере зазора между проверочной плитой или линейкой и поверхностью детали с помощью щупа, концевых мер или пневматической измерительной головки.

Метод проверки на краску применяется для определения плоскостности или геометрической формы детали. О плоскостности судят по наличию окрашенной площадки детали.

Шаговый метод основан на измерении смещения отдельных точек проверяемой поверхности относительно произвольно выбранной начальной точки с помощью уровня, коллиматора и визирной трубы, автоколлиматора и зеркала

Интерференционный метод используют для определения неплоскостности полированных изделий. Контроль осуществляют стеклянными пластинками. При наложении пластинки на поверхность изделия появляются интерференционные полосы: прямые - если поверхность плоская и изогнутые, если поверхность выпуклая или вогнутая. Величину неплоскостности определяют по отношению стрелы прогиба к расстоянию между полосами.

Метод сообщающихся сосудов основан на использовании поверхности жидкости в качестве образцовой горизонтальной плоскости. Неплоскостность измеряют двумя сообщающимися головками с жидкостью. Изменение уровня жидкости в перемещающейся по плоскости головке указывает величину отклонения

от прямолинейности.

Пневматический метод измерениянеплоскостности основан на измерении расхода воздуха при увеличении или уменьшении расстояния между соплами измерительной головки и плоскостью детали.

Измерение биения деталей производят с помощью индикаторных приспособлений. Величина биения определяется как разность наибольшего и наименьшего отсчета по шкале индикатора

Расстояние между осями валов и отверстий замеряются микрометрами, специальными приспособлениями и приборами. Расстояние i между осями двух валов определяют по разности показаний между образующими валов Н и их диаметрами d1 и d2

Непараллельность оси ΔL определяют замером межцентровых размеров L1 и L2 в двух плоскостях, расположенных друг от друга на расстоянии L

Неперпендикулярность осей валов и отверстий измеряют индикаторными приспособлениями, автоколлиматорами с зеркальными мостиками.

Несоосность отверстий измеряют индикаторными приспособлениями. Одно из отверстий детали принимают за базовое Перспективно применение для этих целей оптических приборов (оптическая труба с визиром).

Измерение газоводонепроницаемости производится с помощью специальных стендов для гидравлического испытания.

Обнаружение скрытых дефектов в виде различного рода поверхностных и внутренних трещин. Это особенно важно для деталей, связанных с безопасной работой или могущих привести к крупным авариям. Выявление таких дефектов производится следующими методами: методом красок, люминесцентным методом, магнитным, ультразвуковым методом.

Метод красок основывается на проникающей способности отдельных веществ. Для обнаружения трещины на очищенную поверхность наносят красящую жидкость, например, смесь керосина 80 %, трансформаторного масла 15 %, скипидара 5 % и 10 г красной краски Судан IV на 1 литр жидкости.

Через 10 мин красящую жидкость смывают 5-процентным водным раствором кальцинированной соды и протирают поверхность насухо. Затем на поверхность детали наносят меловую суспензию. В местах трещин мел окрашивается в красный цвет.

Люминесцентный метод основан на способности некоторых веществ светиться после воздействия на них ультразвуковых лучей. Применяется для выявления трещин из немагнитных материалов (сплавы алюминия, цинка). На поверхность детали наносят флюоресцирующее вещество - люминофор, после чего деталь промывают и подвергают облучению ультрафиолетовыми лучами, используя для этих целей ртутно-кварцевые лампы ПРК-4, УФС-3 или установки типа ЛЮМ-1, ЛДА-3 и др. После облучения в местах трещин наблюдается свечение. В качестве люминофора используются жидкости, например, 15 % трансформаторного масла, 75 % керосина, 10 % бензола, 0,2 г/л дефектоля и 3-5 г/л эмульгатора ОП-7. Для лучшего выявления трещин поверхность после просушивания припудривают липким сухим порошком селикогеля.

Магнитный метод применяется для выявления дефектов деталей, изготовленных из ферромагнитных материалов (сталь, чугун). Метод основан на том, что силовые линии, проходя через деталь, огибают трещины и образуют над ними поле рассеивания, которое притягивает частицы магнитного порошка, нанесенного на деталь в сухом или разведенном жидкостью состоянием (суспензия). Этот метод позволяет обнаружить трещины шириной 0,001 мм, залегающие на глубине 2-3 мм от поверхности или выходящие на поверхность.

В качестве магнитного порошка используют прокатную окалину, молотую чугунную стружку.

Магнитную суспензию приготавливают из трансформаторного масла (40 % по объему), керосина (60 %) и магнитного порошка 50 г/л. Если деталь посыпать ферромагнитным порошком или полить суспензией, то частицы в поле рассеяния намагничиваются и притягиваются к краям дефектного участка детали, как к полюсам магнита. Собираясь над дефектным участком, они образуют осадок порошка в виде «жилки» ширина которой может достигать 100-кратной ширины трещины.

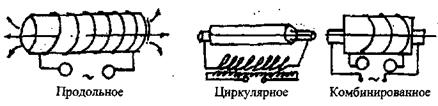

Для выявления трещин разного направления (поперечных, продольных, расположенных под углом) применяют разные способы намагничивания.

Поперечные трещины выявляют при продольном намагничивании, а продольные и расположенные под углом - при циркулярном намагничивании. Продольное намагничивание проводят в поле электромагнита или соленоида, циркулярное -пропусканием переменного или постоянного тока большой силы (2000-З000 А) через деталь или металлический стержень, установленный в ее отверстие.

Возможно также комбинированное намагничивание, т. е. продольное и циркулярное, которое позволяет выявить дефекты любого направления за один прием.

Рисунок 23 - Схемы способов намагничивания

После магнитной дефектоскопии детали размагничивают, пропуская их через соленоид, питаемый переменным током. Крупногабаритные детали размагничивают пропусканием через них тока с постепенным уменьшением его значения до нуля. Применяют магнитные дефектоскопы МД-217, 77МД-1 и др.

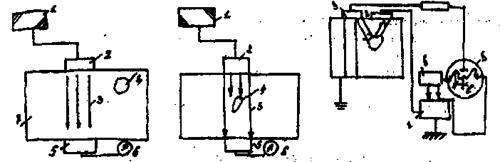

Ультразвуковой метод основан на способности ультразвука проходить через металлические изделия и отражаться от раздела двух сред в том числе и от дефекта. Подача и прием сигналов производится с помощью пьезокварцевых датчиков. Принимаемый сигнал усиливается и проектируется на экране осциллографа Применяются два способа ультразвуковой дефектоскопии: звуковой тени и отражения.

Способ звуковой тени заключается в том, что дефект обнаруживается путем ввода импульса излучений в деталь, помещенную между излучателем и приемником ультразвукового дефектоскопа. Если дефекта нет, то колебания через деталь

передаются приемнику, а при наличии дефекта, за дефектом образуется звуковая тень и на приборе нет показаний или эти показания занижены.

Способ отражения состоит в том, что излучатель посылает в металл колебания и при отсутствии дефекта ультразвуковые колебания отражаются от дна из-делия и возвращаются к приемной пластине. Полученный сигнал усиливается и передается в электролучевую трубку, где появляется на экране в виде импульса вертикального пика, затем следует пауза. При наличии дефекта на экране на расстоянии от первого импульса появится второй, отраженный от дефекта.

Характер величина всплеска на экране расшифровывается по эталонным схемам импульсов. Расстояние соответствует глубине залегания дефекта. В ремонтном производстве используют ультразвуковой дефектоскоп УЗД-711, ДУК-6В и др

1 - генератор; 2 - излучатель; 1 - генератор; 2 - излучатель;

3 - волны; 4 - дефект; 3 - приемник; 4 - усилитель;

5 - приемник; 6 - прибор; 5 - трубка; 6 - генератор раз-

7 - деталь; вертки

Рисунок 24 - Теневой способ и способ отражения

Дата добавления: 2016-06-29; просмотров: 8840;