Моющие и очищающие средства

Очистка деталей от маслянистых и др. видов загрязнений является сложным физико-химическим процессом, включающим механические, химические и адсорбционные воздействия на загрязненные поверхности деталей. В ремонтном производстве для очистки поверхностей машин и их составных частей применяют различные моющие и очищающие средства.

Очищающие средства могут быть твердыми, жидкими, газообразными и смешанными.

Выбор моющих средств зависит от многих факторов: вида загрязнения, необходимой чистоты поверхности, воздействия на материалы объектов очистки, наличия очистного оборудования, санитарно-гигиенических и экономических требований.

Механизм воздействия твердых очищающих веществ на загрязнения (дробь, косточковая крошка и др.) основан на ударном воздействии на объект очистки, при котором за счет протирания, резания, соскабливания удаляются загрязнения. Применяется для удаления таких загрязнений, как нагар, коррозия, лакокрасочные покрытия.

Жидкие моющие средства могут быть нейтральными, щелочными, кислотными, а по составу - одно - и многокомпонентные. Нейтральные жидкости - могут быть органическими и неорганическими. Из неорганических нейтральных жидкостей наибольшее применение находит вода. Вода в большинстве случаев не растворяет многие виды загрязнений, а лишь смывает размягченные дорожные загрязнения.

Органические нейтральные среды (бензин, керосин, бензол, дизельное топливо и др.) применяют для удаления смолистых отложений и консистентной смазки. Они пожароопасные и токсичны. Органические растворители применяют в смеси с другими растворителями, например, Р-4, Р-5, №647, №648, №645 и др.

Из смесей органических растворителей, имеющих широкое распространение для удаления старых лакокрасочных покрытий, получили смывки, которые состоят из двух составных частей:

–растворителей, вызывающих напухание и разрушение старого лакокрасочного покрытия, и

–загустителей, тормозящих испарение активных компонентов.

Применяют следующие смывки СД (сп) - специальная, СД (об) - обыкновенная и АФТ-1.

Основным технологическим свойством органических растворителей является их растворяющая способность. Процесс удаления загрязнений протека-

ет самопроизвольно за счет растворения. Органические моющие средства в виду их токсичности, пожароопасности и безвозвратной потери ценного сырья ограниченно применяют в ремонтном производстве.

Эмульгирующие средства РЭС. Представляют собой смесь растворителей с ПАВ с добавлением воды. В качестве основного растворителя чаще всего используют - дизельное топливо, керосин, бензин, уайт-спирит и др.

Предназначены в основном для удаления нагаров, лакокрасочных покрытий. К РЭС относятся AM-15, лабомид 315 и РИТМ. Особенностью РЭС является повышенная токсичность (РИТМ) и некоторая огнеопасность, и умеренная токсичность (AM-15). Применять их можно в герметизированных машинах погружного типа. После очистки РЭС детали необходимо промывать горячей водой.

Кислотные составы применяют для удаления коррозии и окислов с поверхностей деталей перед нанесением гальванических покрытий, окраской, для снятия накипи с деталей системы охлаждения, создания защитных пленок. В состав кислотных растворов входит вода, органические (щавелевая, уксусная и др.) и неорганические (соляная, серная, азотная и др.) кислоты, ингибиторы коррозии (соли хромовой кислоты, нитрат натрия, уротропин, сложные составы ПБ-5 и др.).

Содержание кислот колеблется от 2 до 25 %. Ингибиторы в растворы добавляют в количестве от сотых долей до нескольких десятых процента. Для превращения окислов в защитные покрытия применяют преобразователи коррозии, которые представляют собой сложный состав кислых растворов с добавлением смол и отвердителей.

После обработки деталей в кислых растворах производится их промывка в проточной воде, а в отдельных случаях нейтрализация и пассивирование.

Процесс удаления накипи заключается в ее растворении кислыми растворами. После промывки кислым раствором остатки его нейтрализуют раствором кальцинированной соды и затем промывают горячей водой.

Механизм удаления окалины, окисной пленки и ржавчины кислотными составами состоит из химических, электрохимических и механических процессов. Процесс протекает в три периода:

•первый проникновение состава в микропоры,

•второй протекание химических и электрохимических процессов,

•третий - отделение окалины, ржавчины. Интенсивнее протекает процесс при температуре кислотных составов от 40 до 80 °С.

Щелочные составы представляют собой смесь из нескольких щелочей и щелочных солей. В ремонтной практике широкое распространение получили растворы каустической соды, водные растворы которой применяются для выварки

в стационарных ваннах чугунных и стальных деталей с целью удаления старой краски, смолистых отложений. Моющее действие щелочных составов заключается в разрушении адгезионных связей загрязнений с поверхностью деталей, омылении (образование мыла из жирных кислот) и снижении межфазового натяжения.

Щелочные составы имеют ряд существенных недостатков; малая эффективность, вредное воздействие на обслуживающий персонал, агрессивность к деталям из цветных сплавов, слабое моющее действие к неомыляемым загрязнениям и губительное влияние на микрофлору при отсутствии биологической очистки сточных вод.

В последние годы внедряется очистка деталей в расплавах солей, содержащих 65 % едкого натрия, 30 % азотнокислого натрия и 5 % хлористого натрия npи t = 380÷420°C.

Одним из важнейших факторов, определяющих эффективность очистки, является щелочность моющих растворов, характеристикой которой является водородный показатель рН. Величина рН растворов зависит от материала очищаемых деталей, состава загрязнений и может колебаться от 10 до 14.

В виду отмеченных недостатков щелочных составов в настоящее время они находят ограниченное применение в ремонтном производстве. С целью повышения их моющей способности в их состав добавляют ПАВ и другие компоненты, которые устраняют недостатки щелочных моющих средств. Количество входящих компонентов может колебаться от 3 и выше, а их концентрация от 0 до 15 %.

Для моющих растворов используются следующие ПАВ: сульфанолы НП-1, НП-3, ДС-РАС, ОП-7, ОП-10, синтамид 5, альфанол-12, синтанол ОС-20, ДБ и др. Количество ПАВ составляет 2-6 ч/л. Основными компонентами CMC являются: щелочи и соли (едкий натр, кальцинированная сода), ПАВ, эмульгаторы (силикат натрия), антиокислители (нитрат натрия - хромпик).

CMC обладают рядом положительных факторов: очищенные детали после мойки не коррозируют, не горючи, взрывобезопасны, не токсичны, не вызывают раздражения кожи.

Недостатком CMC является то, что они плохо поддаются нейтрализации, загрязняют окружающую среду. Поэтому целесообразно организовывать замкнутые циклы очистки.

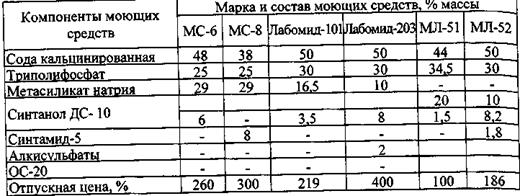

Синтетические моющие средства различного целевого применения. Наибольшее распространение получили моющие средства типа МС (МС-6, МС-8, и др.), разработанные в лаборатории МИИСП, типа лабомид (лабомид-101, лабомид-102, лабомид-203), разработанные ГОСНИТИ, и типа МЛ (МЛ-5ц МЛ-52). В настоящее время разработаны более совершенные CMC типа Темп Темп-100, Темп-101). Препараты Темп эффективнее препаратов лабомид и МС. Компоненты CMC представлены в таблице 1.

Состав CMC

Таблица 1

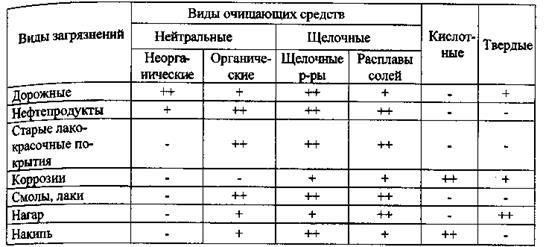

Степень применяемости различных видов очищающих сред представлена в таблице 2.

Моющая способность различных видов растворов выражается величиной, обратной времени отрыва и определяется по формуле

где Me - моющая способность в относительных единицах; Т - время, с; 103 -

коэффициент.

Моющая способность растворов зависит и от способности удерживать загрязнения и образовывать с ними эмульсии.

Степень применяемости различных видов очищающих сред

Таблица 2

Примечание: «+» - удовлетворительная очистка,«++» - хорошая очистка,«-» - не применяется.

Моющая способность растворов во многом определяется их поверхностной активностью G, которая характеризуется отношением G (поверхностное натяжение) и концентрацией С моющих веществ

Моющее действие растворов проявляется в сложных процессах взаимодействия моющих веществ с загрязненными поверхностями. Основные этапы моющего действия состоят

•из смачивания,

•эмульгирования,

•диспергирования,

•пенообразования и

•стабилизации.

П. А. Ребиндер процесс удаления загрязнений сводит к трем стадиям:

–первая - адсорбция ПАВ на загрязненной и очищаемой поверхности,

–вторая-отделение загрязнений от поверхности,

–третья-удержание загрязнения в растворе.

Необходимым условием моющего действия растворов является не только отрыв частиц загрязнений, но и удержание (стабилизация) их в растворе.

Способность раствора самопроизвольно концентрироваться на поверхности и загрязнениях называется адсорбцией.

Величина адсорбции Г (моль/см ) раствора зависит от концентрации в нем моющих веществ «С» и поверхностного натяжения «G».

Связь между адсорбцией и другими параметрами моющих растворов выражается уравнением

где R - газовая постоянная, равная 8,31107 Дж/моль град; Т - абсолютная температура, К°.

Г (абсорбция) может быть положительной или отрицательной, если  >0;

>0;  <0. тогда

<0. тогда

Г<0 и  <0; Г>0 и

<0; Г>0 и  >0.

>0.

– производная, характеризующая изменение поверхностного натяжения с изменением концентрации раствора

– производная, характеризующая изменение поверхностного натяжения с изменением концентрации раствора

Величина  названа поверхностной активностью. Адсорбция увеличивается с понижением поверхностного натяжения, когда поверхностная активность

названа поверхностной активностью. Адсорбция увеличивается с понижением поверхностного натяжения, когда поверхностная активность  имеет знак минус.

имеет знак минус.

Моющая способность растворов зависит также от их способности образовывать эмульсии и удерживать загрязнения. Образование эмульсий является эмульгирующей способностью.

Эмульгирование - это процесс образования эмульсий, то есть систем, состоящих из двух нерастворимых жидкостей, когда одна жидкость раздроблена в другой.

Эмульсии - это диспергированные системы, состоящие из двух несмеши-вающихся жидкостей, одна из которых (дисперсная фаза) распределена в другой (дисперсионной среде).

Важным технологическим свойством эмульсий является их устойчивость, т. е. способность удерживать загрязнения от повторного осаждения на отмытые поверхности. Устойчивость зависит от температуры, кислотности рН и природы моющих веществ. Повышение рН, температуры улучшает моющие свойства растворов.

Пенообразование в водных растворах одно из свойств ПАВ. Исследователями установлено, что прямой зависимости между пенообразованием и моющей способностью растворов нет. Сильное пенообразование в моечных машинах ухудшает работу насосных агрегатов.

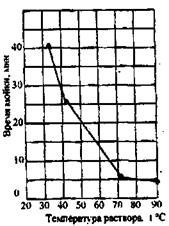

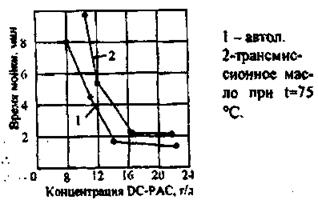

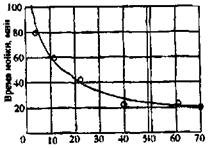

Помимо указанных свойств моющих растворов на эффективность очистки оказывает влияние температура, концентрация ПАВ, ударная сила струи, давление струи и др. Влияние температуры раствора на продолжительность мойки показана на рисунке 19, концентрации на рисунке 20, давления струи на рисунке 21.

Оптимальной является температура 80-90 °С. Увеличение концентрации ПАВ до определенного предела сокращает продолжительность мойки.

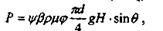

На качество мойки оказывает влияние ударная сила струи, которая зависит от формы насадка, давления жидкости, расстояния детали от сопла и скорости движения детали и определяется по формуле

где Р - сила, действующая на поверхности, Н; Ψ - коэффициент уменьшения действия силы между растеканием струи, Ψ=0,9÷0,92; β - коэффициент соотношения абсолютной и относительной скорости струи детали; ρ - плотность жидкости, кг/м2 ; φ - коэффициент скорости; θ - угол атаки струи.

|

|

| Рис.19. Влияние температуры на время мойки |       Рис.20. Влияние концентрации на время мойки Рис.20. Влияние концентрации на время мойки

|

|

| Рис. 21.Влияние давления слруи (мм.вод.ст.) на время мойки |

Под чистотой поверхности в ремонтном производстве понимают такое ее состояние, когда на ней остается допустимое для конкретного технологического процесса количество загрязнений. Различают три уровня очистки, характеризующиеся количеством остаточных загрязнений:

•макроочистка,

•микроочистка и

•активационная очистка.

Макроочистка - это процесс удаления с поверхности наиболее крупных загрязнений, мешающих обслуживанию, разборке, дефектации и технологическим операциям восстановления. При макроочистке необходимо очищать поверхность до уровня, обусловленного ее шероховатостью.

Микроочистка - это удаление загрязнений из микронеровностей поверхности. Микроочистка производится при подготовке поверхности к нанесению лакокрасочных покрытий и при сборке. При этом допускается частичная загрязненность поверхности маслом: перед нанесением лакокрасочных покрытий 0,5 г/м , при сборке 1 ... 1,5 г/м2.

Активационная очистка в ремонтном производстве самостоятельного значения не имеет и применяется при нанесении на поверхность электролитических покрытий, являясь промежуточной операцией травления слоя металла толщиной (2 ÷15) 10-6 м

В реальных условиях ремонтного производства требования по допустимой загрязненности можно сформулировать следующим образом.

В реальных условиях ремонтного производства требования по допустимой загрязненности можно сформулировать следующим образом.

•При наружной очистке машина должна быть вымытой и сухой.

•Элементы крепления очищены от земли, льда, масла и т. п. Наличие в отдельных местах сухой грязи (остатки масла, земли и т. п.) допустимо, если это загрязнение не закрывает крепежных элементов и не препятствует работе.

•Сборочные единицы должны быть очищены так, чтобы меньше загрязнялись руки рабочих и инструмент.

•На операциях дефектации и восстановления (сварка, наплавка, металлизация, механическая обработка) достигается такая степень чистоты, когда на руках рабочих, измерительном и режущем инструменте не остаются следы масла, кокса, песка. Это легко проконтролировать бумажной салфеткой.

Дата добавления: 2016-06-29; просмотров: 7288;