Проверка рулевого управления троллейбусов. Передний и задний мост

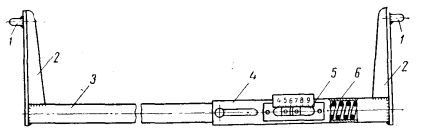

Рулевое управление проверяют на отсутствие заедания при поднятом переднем мосте. Люфтомером измеряют окружный люфт рулевого колеса и люфт в шарнирах рулевых тяг. Проверяют угол схождения передних колес, для чего можно пользоваться приспособлением, показанным на рис. IX.4.

Приспособление состоит из стального стержня 3 с приваренным к нему уголком 2 с упором 1. На стержень 3 надета труба 4 с прорезью 5, против которой находится шкала с делениями в миллиметрах. Внутри трубы имеется пружина 6. Для определения угла схождения измеряют разность расстояний между торцами тормозных барабанов передних колес (спереди и сзади переднего моста), которая должна быть 6—8 мм. Угол схождения передних колес регулируют изменением длины поперечной рулевой тяги. Для увеличения угла схождения тягу удлиняют, а для уменьшения укорачивают.

Рис. IX.4. Приспособление для замера схождения передних колес троллейбусов

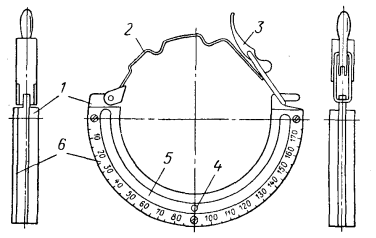

После пробега троллейбусом 30000 км рулевой механизм снимают и направляют в агрегатную мастерскую для ревизии. При ревизии карданного вала его снимают и отправляют в агрегатную мастерскую для проверки, необходимого ремонта и испытания. До снятия карданного вала с троллейбуса при помощи специального люфтомера измеряют окружной люфт силовой передачи. Эскиз такого люфтомера показан на рис. IX.5.

Рис. IX.5. Люфтомер для измерения люфта силовой передачи

Он состоит из полукруглой скобы 1 с канавкой 5, по которой может перекатываться стальной шарик 4. Скоба с наружной стороны закрыта прозрачным полукольцом, на котором нанесены деления (шкала 6) в градусах. С полукруглой скобой 1 шарнирно соединена пружинная скоба 2 с замком 3. Для измерения люфта силовой передачи люфтомер закрепляют на трубе карданного вала. Задние колеса троллейбуса должны быть заторможены, а карданный вал повернут до отказа в одну сторону, шарик люфтомера находится в нулевом положении. Затем поворачивают карданный вал до отказа в другую сторону. Перекатившийся шарик покажет величину окружного люфта силовой передачи, который при выпуске троллейбуса из РПР не должен быть более 70°.

После снятия карданного вала с троллейбуса проверяют плотность посадки фланцев на валу тягового электродвигателя и червяка или ведущей шестерни редуктора, затяжку и шплинтовку гаек, закрепляющих фланцы. У ослабших фланцев проверяют конуса и шпонки, а затем устанавливают на место. Карданный вал, прошедший ревизию в агрегатной мастерской, доставляют на троллейбус и устанавливают на место.

Передний мост поднимают домкратами и подставляют под раму троллейбуса козлы. Снимают колеса и отправляют их в шиномонтажную мастерскую для ревизии. Проверяют целость балки переднего моста и отсутствие изгиба. Проверяют целость тормозных барабанов, крепление тормозных рычагов, штырей поворотных кулаков. Осматривают рессоры: рессорные листы, стяжные болты, пальцы и другие детали. Рессоры с просадкой, более допустимой по нормам, заменяют. Тормозные барабаны снимают для ревизии, проверяют крепление правого и левого поворотных кулаков.

Для проверки состояния подшипников, сальников и поворотных кулаков после пробега троллейбусом 30 000 км ступицы колес снимают специальным приспособлением (съемником).

Колеса, доставленные в шиномонтажную мастерскую, поступают на станок для демонтажа шины. Снятые покрышки и камеры осматривают и проверяют пригодность их для дальнейшей работы. Колесные диски проверяют дефектоскопом, шаблонами проверяют форму обода и отверстия для шпилек, изношенные отверстия восстанавливают сваркой с последующей нарезкой. Проверенные и отремонтированные диски, камеры и покрышки поступают на монтажный стенд для сборки колеса. Собранное колесо помещают в предохранительную камеру для накачки сжатого воздуха.

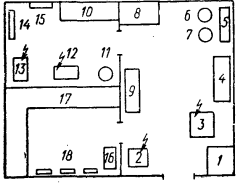

На рис. IX.6 показан план шиномонтажной мастерской с расстановкой в ней технологического оборудования. Мастерская состоит из трех отделений: демонтажно-монтажного, вулканизационного и помещения для собранных колес, покрышек и камер.

Рис. IX.6. План шиномонтажной мастерской с технологическим оборудованием

В монтажно-демонтажном отделении установлены: ванна 1 для мойки колес, станок 2 для очистки дисков колес, станок 3 для демонтажа шин, стеллаж 4 для покрышек и собранных колес, предохранительная камера 5 для накачки шин сжатым воздухом, монтажный круг 6 для заправки камер в покрышки, подставка 7 для монтажа шин, верстак слесарный 8, установка 9 для дефектоскопии дисков колес. В вулканизационном отделении установлены: стеллаж 10 для камер, ванна 11 для проверки камер, сушильный шкаф 12 для камер, шероховальный станок 13, вулканизационный аппарат 14, вешалка 15 для камер. В помещении для собранных колес, покрышек и камер установлены: стол 16, стеллаж 17 для собранных колес и покрышек и вешалки 18 для камер.

Задний мост троллейбуса осматривают при поднятом домкратами и установленном на козлы кузове. С заднего моста снимают колеса и направляют в шиномонтажную мастерскую для ревизии. Из картера заднего моста вынимают полуоси, осматривают и проверяют шлицы дефектоскопом для обнаружения трещин. Проверку подшипников ступиц производят после пробега троллейбусом 30000 км и при необходимости заменяют подшипники и сальники.

Из картера редуктора сливают смазку, снимают редуктор и отправляют его в агрегатную мастерскую для ревизии.

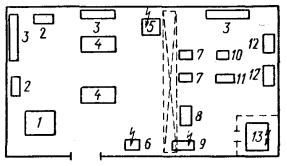

На рис. IX.7 показан план агрегатной мастерской с расстановкой технологического оборудования. В мастерской установлены: моечная установка 1 для мойки деталей, верстаки слесарные 2, стеллажи 3 для деталей и узлов, стенды 4 для ремонта мостов, пресс 5 для запрессовочных работ, вертикально-сверлильный станок 6, стенды 7 для ремонта редукторов, верстак 8 для ремонта карданных валов, стенд 9 для балансировки карданных валов и проверки валов на биение, стенд 10 для ревизии и ремонта рулевых механизмов, стенд 11 для ремонта ступиц колес, верстаки 12 для ремонта тормозного оборудования и стенд 13 для прикатки редукторов.

Рис. IX.7. План агрегатной мастерской с технологическим оборудованием

После освидетельствования и ревизии заднего моста в картер устанавливают полуоси так, чтобы их внутренние концы были заподлицо с внутренними концами рукавов моста и проверяют правильность установки сальников полуосей. Затем устанавливают редуктор и задвигают полуоси до конца, надевают пружинные шайбы и гайки на шпильки фланцев полуосей и затягивают их. После установки редуктора в его картер заливают смазку и регулируют тормоз задних колес. Собранный задний мост снимают с козел и подкатывают под кузов троллейбуса.

Дата добавления: 2025-02-01; просмотров: 239;