Смазочное хозяйство депо

При эксплуатации трамвайных вагонов и троллейбусов расходуется значительное количество смазочных материалов. Поэтому в депо предусматривают смазочное хозяйство, в задачи которого входят: прием, хранение и выдача смазочных материалов; обеспечение смазчиков смазочным инвентарем, подача смазочных материалов на рабочие места; организация пропитки подбивочных материалов; регенерация подбивочных и смазочных материалов.

Прием смазочных и подбивочных материалов должен быть организован так, чтобы исключалась возможность замены одного сорта другим. Поэтому каждая получаемая вновь партия смазочного масла должна иметь паспорт, в котором указывают сорт, а баки, в которых хранят смазку, должны иметь соответствующие надписи масляной краской. После проверки сорта полученного масла можно приступить к ее сливу. Подбивочный материал (бумажные концы) проверяют по техническим условиям и принимают по весу.

Особое внимание при хранении смазочного масла в депо необходимо уделять защите от попадания в него пыли, песка и воды. Поэтому жидкие смазочные материалы необходимо периодически очищать, а резервуары и баки для их хранения не реже одного раза в год промывать горячей водой с последующей протиркой керосином.

Слив смазочных материалов в надземные маслохранилища производится электронасосами, а в подземные — самотеком через гибкие шланги механизированным или ручным способом. В зимнее время бочки с маслом перед сливом отогревают в отапливаемом помещении. Под всеми сливными кранами на баках со смазкой должны подставляться противни, масло из которых поступает на регенерацию.

Смазочные и обтирочные материалы выдают только по требованиям за подписью начальника цеха или мастера. Расход смазочнообтирочных материалов ведется по установленным нормам на 1000 приведенных вагоно- или троллейбусокилометров.

Для рационального расходования смазочных материалов в каждом депо смазчики снабжены соответствующим инвентарем. Таким инвентарем являются ручные насосы для перекачки масла, шприцы для нагнетания консистентной смазки и промывки баков, специальные ведра и бидоны для хранения масла, мерные кружки (для учета выданной смазки), ручные масленки, лопатки для консистентной смазки, тавотопрессы, крючки для подбивки и т. п.

Пропитку подбивочных концов осуществляют в пропиточных баках из листовой стали с электроподогревателем на дне для поддержания температуры масла до 80° С. Бак снабжают впускным и спускным вентилями для масла и патрубком с вентилем для сжатого воздуха. Бумажные концы, подлежащие пропитке, укладывают в стальной сетчатый цилиндр и устанавливают его на решетку, расположенную над электроподогревателем. Затем открывают впускной вентиль с маслом и заполняют бак из расчета 5 кг масла на 1 кг пропитываемых концов. После нагрева масла до 80° С в бак впускают сжатый воздух под давлением 0,5—0,6 Мн/м2 (5— 6 кГ/см2). Пропитка концов таким способом продолжается в течение 2 ч. Пропитанные концы крючком вытаскивают из пропиточного бака и укладывают в раздаточный бак.

Регенерация загрязненных бумажных концов заключается в удалении излишков масла, очистке концов от грязи и растрепывании. Удаление из концов масла производится на центрифуге. Отжатые таким способом концы помещают в бак с раствором едкого натра при температуре до 95° С на 1 ч, а затем промывают в баке с горячей водой в течение 30—40 мин. Промытые концы помещают в центрифугу и отжимают из них воду в течение 15—20 мин.

Регенерация грязного жидкого масла происходит в специальных баках-фильтрах с фильтрующим слоем из технического войлока и шинельного сукна. Фильтруемое масло нагревают до 80° С. Наиболее производительной установкой для регенерации масел является установка ВИМЭ-2, на которой в течение часа можно регенерировать до 22 кг масла.

Операции по смазке узлов и агрегатов подвижного состава производят ручным и механизированным способами. При ручной смазке смазочные материалы доставляют из раздаточной кладовой а профилакторий к рабочим местам смазчиков вручную. При этом: затрачивается значительное время, требуется большое количество» смазчиков и неизбежны потери из-за проливания масла.

Для рационализации смазочных операций при трамвайных и троллейбусных депо в настоящее время оборудуют специальные маслораздаточные помещения, в которых устанавливают баки для различных сортов масла, электронасосы для перекачки смазок, отстойники, регенерационные установки и другое оборудование. Из маслораздаточных помещений прокладывают маслопроводы, по которым смазочные масла подводят непосредственно к рабочим местам в профилактории.

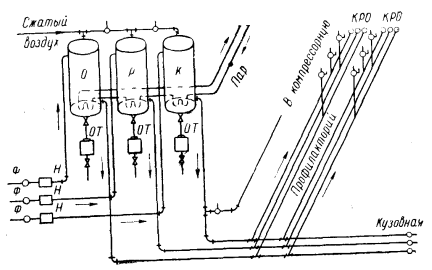

На рис. VII.12 показана маслораздаточная с коммуникациями для снабжения смазочными маслами профилактория, компрессорной станции и кузовной трамвайного депо. В маслораздаточной установлены три бака: О — для осевого, Р — для редукторного и К — для компрессорного масел. Масла в эти баки подаются насосами В через фильтры Ф. В днищах баков установлены краны, через которые грязное масло спускается в отстойники ОТ. К бакам подводится сжатый воздух под давлением 0,15—0,2 Мн/м2 (1,5— 2 кГ/см2). Для подогрева смазки в зимнее время на дне баков установлены змеевики для пара из котельной. На каждом маслопроводе имеются раздаточные краны: К — для компрессорного, Р — для редукторного и О — для осевого масел.

Рис. VII.12. Схема централизованной маслораздачи трамвайных депо

Для автоматизации управления масляными насосами, когда масла подаются к рабочим местам не под давлением сжатого воздуха, а насосами, в схеме маслопроводов предусматриваются гидравлические аккумуляторы, соединенные с регуляторами давления, включенными в цепь магнитных пускателей электродвигателей насосов.

Дата добавления: 2025-02-01; просмотров: 340;