Установка коленчатого вала в опоры двигателя.

Отремонтированный коленчатый вал устанавливается в подшипники (вкладыши) соответствующего ремонтного размера. Ремонтный размер вкладыша выбивается в виде цифры на его тыльной (нерабочей) поверхности и должен соответствовать размерности произведённого ремонта коленчатого вала. При отсутствии рабочей маркировки вкладыша его размер вычисляется путём измерения его толщины микрометром. Новый/неизношенный вкладыш должен вставляться в постель с небольшим натягом и не должен выпадать из постели при переворачивании блока цилиндров. Отверстия для смазки во вкладышах должны совпадать с отверстиями в постелях. Верхние и нижние вкладыши коленчатого вала (вкладыши опоры и вкладыши крышки) могут быть не взаимозаменяемые. Вкладыши средней опоры КВ могут иметь большую ширину (площадь). Перед установкой коленчатого вала поверхности вкладышей и шеек коленчатого вала обильно смазываются. После установки в постели блока коленчатый вал закрепляется крышками. Крышки коленчатого вала равномерно затягиваются болтами. Усилия затяжки должны соответствовать ТУ и контролируются динамометрическим ключом. Вал, смазанный и установленный в картер блока должен легко (от руки) вращаться в опорах. Свободное вращение вала является условием правильности сборки. При наличии заедания вала необходимо разобрать соединение, найти и устранить причины заедания.

Причины тугого вращения коленчатого вала могут быть следующими: 1) несоответствие крышек и вкладышей местам их установки; 2) неправильное положение крышек на опорах; 3) несоответствия размера вкладышей произведённому ремонту; 4) несоответствие диаметра коренных шеек произведённому ремонту; 5) несоответствие толщины упорных полуколец; 6) несоответствие усилия затяжек крепежа крышек; и др.

В опоре где имеет место заедание масло, нанесённое на поверхность деталей перед сборкой, после нескольких оборотов вала мутнеет (т.к. содержит мельчайшие частицы антифрикционного состава вкладышей), а рабочая поверхность вкладыша имеет блестящий след от контакта с шейкой вала (т.н. затир).

Осевое перемещение вала контролируется с помощью индикатора часового типа (рис. 6.17) или от руки (при «качании» коленчатого вала осевой зазор вала не должен ощущаться «на ощупь»). Величина зазора регулируется подбором упорных полуколец (колец) соответствующей толщины. Если величина зазора, измеренного индикатором, больше максимально допустимого (0,25-0,35 мм), упорные кольца заменяются новыми или кольцами ремонтных размеров.

Подытожим сказанное:

- Перед установкой в двигатель шейки коленчатого вала и их опоры обильно смазываются моторным или трансмиссионным маслом;

- Вкладыши вала должны входить в постели с небольшим натягом, отверстия для смазывания во вкладышах должны совпадать с отверстиями в опорах/крышках, вкладыш средней опоры КВ может иметь большую ширину, вкладыши опоры и вкладыши крышки могут быть не взаимозаменяемыми;

- Крышки КВ не взаимозаменяемые и устанавливаются строго на свои постели, замки вкладышей всех крышек должны «смотреть» в одну сторону, для правильной установки крышек их маркируют соответствующим образом (как правило, цифрой по номеру опоры или зарубками);

- Крепление крышек КВ является ответственным соединением и контролируется динамометрическим ключом.

6.9.3. Сборка шатунов с поршнями.

Перед сборкой необходимо подогнать поршни и шатуны двигателя по массе к самому лёгкому поршню (шатуну). Разница масс (  ) поршней и шатунов для одного двигателя не должна отличаться более чем на 1 – 1,5% от среднеарифметического (

) поршней и шатунов для одного двигателя не должна отличаться более чем на 1 – 1,5% от среднеарифметического (  )массы всех поршней (шатунов) двигателя.

)массы всех поршней (шатунов) двигателя.

, где

, где  - сумма масс всех поршней (шатунов) двигателя;

- сумма масс всех поршней (шатунов) двигателя;  - число поршней (шатунов) двигателя.

- число поршней (шатунов) двигателя.

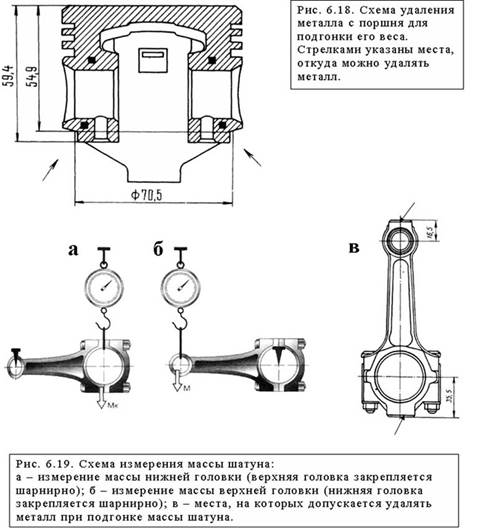

Если разница масс поршней превышает указанную величину «лишний» металл, в пределах разумной достаточности, «бархатным» напильником снимается с нижней наружной стороны бобышек или в ином, указанном производителем месте поршня (рис. 6.18.).

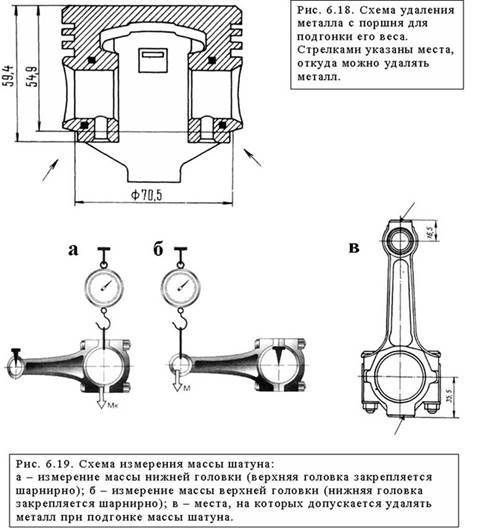

При подгонке массы шатунов металл стачивается с бобышек верхней и/или нижней головки шатуна. Так как верхняя головка шатуна при работе двигателя совершает поступательные движения, а нижняя – вращательные, головки шатуна правильно взвешивать по отдельности. При взвешивании верхней головки шатуна, нижняя головка закрепляется на шарнирной опоре (например, на шейке коленчатого вала). При взвешивании нижней головки, на шарнирной опоре закрепляется верхняя головка (например, на поршневом пальце, зажатом в тисках). Надеюсь, рисунок рис. 6.19, пояснит сказанное выше.

Сумма масс «верхней» и «нижней» частей шатуна должна быть равна массе всего шатуна. При несоответствии масс верхних головок шатунов, металл стачивается с их верхних бобышек, при несоответствии масс нижних головок - нижних. При спиливании «лишнего» металла с бобышек головок шатуна расстояние от центра отверстия головки до плоскости бобышки не должно стать меньше допустимого (регламентируется изготовителем). При принятии решения о подгонке масс шатунов следует иметь ввиду, что уменьшение массы нижней головки оправдано лишь для двигателей, имеющих полностью сбалансированные коленчатые валы симметричные относительно средней коренной шейки (рядные четырёхцилиндровые, рядные шестицилиндровые и V - образные двенадцатицилиндровые двигатели). Для других двигателей слишком лёгкие или тяжёлые шатуны лучше заменить более подходящими по весу.

Если на двигатель устанавливаются новые шатуны их стоит промаркировать любым доступным способом (например, клеймом или кернером) по месту установки (т.е. по цилиндрам двигателя). Номер соответствующего цилиндра выбивается на нижней головке шатуна и на его крышке. Нанесённые метки (номера) должны быть обращены в одну сторону. Если устанавливаются «старые» шатуны, они должны быть поставлены в «свои» цилиндры в соответствии с имеющимися метками.

На самом деле, если заменялись поршни, то нет никакой разницы, в какой цилиндр устанавливается тот или другой шатун. Но следует понимать, что при последующих ремонтах, имеющееся несоответствие между метками номеров цилиндров на шатунах и местом установки шатунов, может внести существенную путаницу и стать причиной возможных ошибок.

Установочные зазоры между поршнем и стенкой соответствующего цилиндра должны соответствовать ТУ. Как уже отмечалось выше, ось отверстия под поршневой палец на большинстве поршней современных двигателей, смещена в сторону действия «большей боковой силы» на 0,5 – 2,5 мм. Вследствие этого поршень должен быть установлен в цилиндре строго определённым образом, т.е. сориентирован. Для правильной установки поршня в цилиндр производители деталей помечают «фронтальную» или «тыловую» (реже) часть поршня специальной меткой, выбиваемой на днище поршня или ином месте. Метка может иметь вид стрелки (>), или быть в виде буквы «П» (перед), или «F» (фронт), или в виде слова «ПЕРЕД», или слова «НАЗАД». С конца 70-х, начала 80-х годов фронтальная часть поршней обозначается преимущественно стрелкой. На днище поршня наносится и иная информация о детали (рис. 3.5).

Ориентация шатунов регламентируется производителем в случае ассиметричной конструкции шатуна или наличием у него отверстия для смазывания стенки цилиндра. Отверстие для подачи масла должно быть «нацелено» на наиболее нагруженную стенку цилиндра. При «правом» вращении коленчатого вала (т.е. по часовой стрелке, если смотреть со стороны шкива КВ), наиболее нагруженная стенка цилиндра будет левая. «Правое» вращение коленчатого вала имеют подавляющее большинство двигателей.

Сборка поршня с верхней головкой шатуна происходит через поршневой палец. Палец «плавающего» типа должен входить в отверстие головки шатуна без заедания и не иметь ощутимого радиального люфта во избежание шумной работы двигателя после прогрева. В бобышки поршня «плавающий» палец, как правило, запрессовывается с небольшим натягом, для чего поршень подогревают техническим феном или разогревают в горячей воде до температуры 60-80? С. От осевого перемещения палец «плавающего типа» в бобышках поршня удерживается стопорными кольцами. При установке стопорных колец замок кольца ориентируется по оси поршня (вверх или вниз). Следует проследить, зафиксировалось ли кольцо в канавке бобышки поршня. Стопорное кольцо должно «распрямиться» в канавке и не иметь в нём ощутимого люфта. При несоблюдении этих условий сборки кольцо может «выскочить» из канавки при работе двигателя.

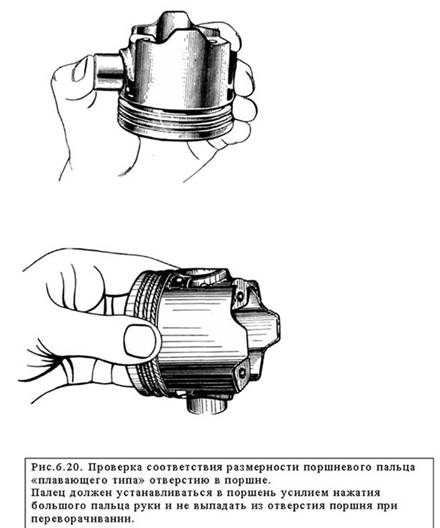

Поршневой палец второго типа (запрессованный в верхнюю головку шатуна), в бобышки поршня должен входить под небольшим усилием руки (рис. 6.20), а в головку шатуна с натягом, регламентируемым ТУ (как правило, не меньше 0,010 мм.).

Для посадки пальца в головку шатуна с натягом, шатун разогревают в муфельной (электрической) печи до 240-270? С. Для запрессовки используется специальная оправка (рис. 6.21).

На практике часто используют способ нагревания верхней головки шатуна паяльной лампой. Данный способ прост в применении, но не позволяет контролировать температуру нагрева. Повышение температуры нагрева выше 300?С может привести к изменению структуры металла шатуна и потери натяга, установленного в головку поршневого пальца. Осевое перемещение пальца в головке шатуна на работающем двигателе, в свою очередь, чревато задиром зеркала цилиндра двигателя.

Подытожим. При сборке поршней и шатунов и установке их в двигатель следует придерживаться ряда общих правил:

- Поршни и шатуны для одного двигателя подбираются по массе;

- Поршни и шатуны ориентируются в двигателе определённом образом. Для правильной установки этих деталей в двигателе, на детали наносятся специальные метки;

- Замок стопорного кольца поршневого пальца «плавающего типа» должен быть сориентирован по оси поршня, зафиксирован в канавке бобышки поршня, и не иметь в ней существенных перемещений;

- Пальцы «плавающего типа» устанавливаются в головку шатуна через вкладыш с зазором, а в бобышки поршня с небольшим натягом;

- Пальцы «запрессованные» в верхнюю головку шатуна устанавливаются в неё со значительным натягом, а в бобышки поршня должны входить от небольшого усилия ладони.

6.9.4. Установка поршневых колец на поршни.

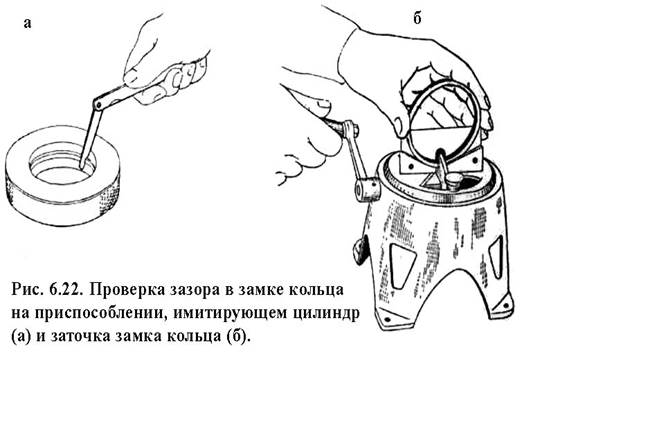

Перед установкой колец на поршни (уже собранные с шатунами) следует проверить соответствие зазора в замке кольца с зазором, регламентируемым заводом изготовителем. Зазор обеспечивает тепловое удлинение кольца при прогреве. Слишком малый установочный зазор на работающем двигателе может уменьшиться до нуля и привести к поломке кольца. Поломанное кольцо становится причиной низкой компрессии в цилиндре двигателя, повышенного расхода масла на угар, повышенного расхода топлива и т.п. Поломанное кольцо, заклинившее в канавке поршня, может повредить стенку цилиндра. Величина установочных зазоров в замках компрессионных и маслосъёмных колец разных типов двигателей лежит в пределах 0,15 -0,50 мм (иногда более). Для измерения зазора, кольцо опускается в цилиндр двигателя на глубину около 1 см. или устанавливается на специальное приспособление, имитирующее цилиндр. Зазор измеряется плоским щупом (рис. 6.22)..

При величине зазора меньше регламентируемого, замок подпиливается на специальном приспособлении или вручную надфилем. Во втором случае, кольцо зажимается в тисках между двумя деревянными брусочками или удерживается руками. При подпиливании замка кольца необходимо обеспечить параллельность его краёв.

Не менее важно обеспечить необходимые зазоры между поверхностями колец и поверхностями поршневых канавок. Зазор измеряется плоским щупом (рис. 6.23) или определяется как разница между шириной канавки, измеренной плиткой (специальный измерительный инструмент), и высотой кольца, измеренного микрометром. Величина этого зазора между неизношенными канавками и их кольцами составляет в среднем 0,04-0,06 мм.

Малый зазор может вызвать подклинивание колец на непрогретом двигателе или их «пригоранию» в канавке с потерей подвижности. Малый зазор устраняется притиркой колец абразивным порошком на плоской металлической плите или на листе наждачной бумаги, уложенной на ровную поверхность.

При больших зазорах компрессия в цилиндрах падает, расход масла увеличивается, ухудшается отвод тепла от поршня в стенки цилиндра, кольца перекашиваются в канавках, «закручиваются» и быстро изнашиваются.

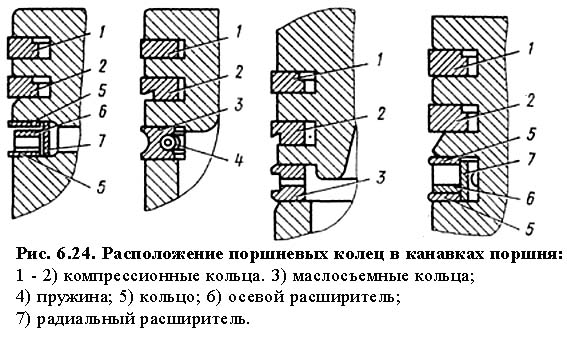

Поршневые кольца часто имеют сложную форму рабочей поверхности (поверхности, которая контактирует со стенкой цилиндра). От правильной установки колец на поршень и ориентировки замков колец, зависит нормальная работа двигателя. Так, при неверной установке маслосъёмного кольца (скребком вверх), расход масла в цилиндре увеличивается на 50%. Для правильной установки колец на двигатель, производитель помечает верх кольца специальной меткой (засечкой, надписью «ТОР», «ВЕРХ» или иным образом). При наличии специальных меток, кольца ориентируются меткой в сторону камеры сгорания. Перепутать кольца местами при их установке в канавки поршня, достаточно проблематично, так как и кольца и канавки поршней имеют различную высоту. Расположение колец в канавках поршней разных двигателей показано на рис. 6.24.

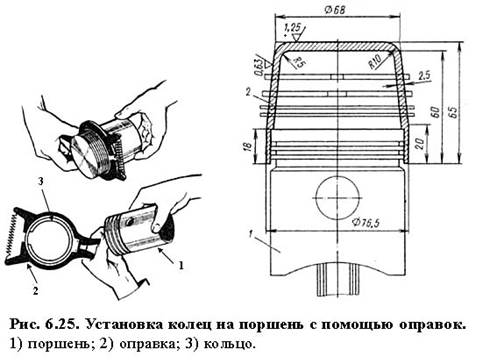

На поршни кольца устанавливаются вручную или с помощью специальных приспособлений (рис. 6.25).

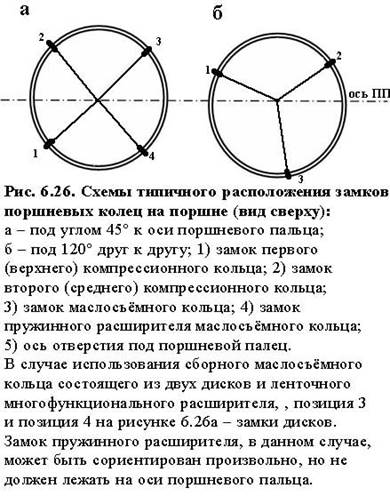

Замки поршневых колец, установленных на поршни, ориентируются одним из двух способов (рис. 6.26):

- Под углом 45 градусов к оси отверстия поршневого пальца;

- Под углом 120 градусов друг к другу.

«Ориентирование» замков колец обусловлено необходимостью, обеспечить должное уплотнение поршня в цилиндре и равномерный износ во времени самих колец.

Итак, подытожим. При установке колец на поршень необходимо выполнить некоторые требования:

- Обеспечить необходимый зазор в замке колец;

- Обеспечить необходимый зазор между кольцами и их канавками;

- Обеспечить правильную установку колец на поршень в соответствии с метками, нанесёнными на «верхнюю» часть кольца;

- Обеспечить ориентацию замков колец в пространстве способом, регламентируемым ТУ.

Дата добавления: 2016-06-22; просмотров: 4388;