Технология нанесения синтетических материалов.

Подлежащие восстановлению детали должны быть подготовлены к нанесению состава. Перед заделкой трещин в корпусных деталях определяют их границы. На концах трещины сверлят отверстия диаметром 2,5—3 мм и снимают фаску под углом 60—70° вдоль трещины на глубину 1—3 мм в зависимости от толщины стенки детали. Зачищают поверхность детали на расстоянии 40—50 мм по обе стороны трещины. Обезжиривают поверхность трещины у зачищенного участка, протирая ацетоном, а затем сушат 7—10 мин.

Перед нанесением состава подготовленную поверхность ремонтируемой детали еще раз протирают хлопчатобумажной тканью, смоченной ацетоном или бензином, и сушат в течение 5 — 8 мин. Заполняют составом трещину, уплотняют, кладут тонкий слой на зачищенную поверхность вокруг трещины.

Если трещина более 150 мм, на нее укладывают стеклоткань толщиной 0,3 мм, чтобы она перекрывала трещину на 15—20 мм. Накладку прикрывают роликом, наносят тонкий слой состава, после чего ставят вторую накладку так, чтобы она перекрывала первую на 10—15 мм, прикатывают роликом и смазывают тонким слоем состава. После тщательной заделки трещины состав затвердевает при температуре 20°С в течение 3 сут.

Для устранения коррозионных раковин применяют составы, в которых наполнителем служит цемент (120 массовых частей цемента на 100 частей эпоксидной смолы). Поверхность раковин очищают от грязи, ржавчины, обезжиривают ацетоном или бензином и заливают состав в раковины.

При склеивании очень важно строго выдержать режим отверждения клея: усилие прижатия поверхностей, температуру и длительность выдержки при отверждении. Так, например, клей ВС-10Т — раствор синтетических смол в органических растворителях — используется для склеивания металлов, пластмасс, текстолита и других материалов в любом сочетании. После нанесения первого слоя клея рекомендуется открытая выдержка в течение 1 ч, после чего наносятся еще 1—2 слоя. Отверждение клея происходит под давлением 0,2—0,4 МПа в течение 1—2 ч при температуре 175—185 °С. Охлаждение следует проводить также под давлением.

Для восстановления посадок в цилиндрических неподвижных соединениях корпусных деталей (посадочные места под подшипники, втулки) при зазорах до 0,06 мм рекомендуется применять эластомер ГЭН-150(B). Технологический процесс восстановления посадок эластомером ГЭН-150(B) состоит из следующих операций: приготовление раствора для очистки поверхности детали, обезжиривание поверхности, нанесение эластомера, термообработки. Раствор эластомера приготавливается по следующей рецептуре: эластомер ГЭН-150(B) — 1 весовая часть, ацетон технический — 6,2 весовых части. Эластомер наносится на подготовленную поверхность слоями: толщина покрытия, нанесенного в один слой — 0,01 мм. Термообработка производится при температуре 150 °С в течение 30 мин. После термообработки на покрытие должны быть нанесены второй и третий слои раствора эластомера до получения необходимой толщины. После нанесения каждого слоя стакан должен быть выдержан на воздухе 20 мин, а затем помещен в сушильный шкаф для термообработки при 150°С в течение 60 мин. Перед сборкой сопряжения восстановленная поверхность отверстия должна быть смазана графитом, а подшипник запрессован в гнездо, нагретое до 150 °С.

Ремонт деталей машин сваркой и наплавкой, общие понятия о ремонте деталей электросваркой и наплавкой.

Сущность способа состоит в расплавлении основного металла и присадочного материала (электродного стрежня с покрытием) теплом сварочной дуги.

При горении электрической дуги постоянного тока наибольшее количество тепла выделяется на положительном полюсе. Так как при сварке для разогрева и плавления свариваемого металла нужно затратить больше тепла, чем для плавления самого электрода, то обычно отрицательный полюс сварочной цепи присоединяют к электроду, а положительный — к свариваемому металлу. Такое присоединение называется прямой полярностью. Если отрицательный полюс присоединен к свариваемому металлу, а положительный — - к электроду, то такая полярность называется обратной. Она применяется только в тех случаях, когда нужно получить меньший нагрев свариваемого металла, например, при сварке легированных сталей, очень чувствительных к перегреву.

При переменном токе напряжение и полярность тока многократно изменяются соответственно числу периодов, т.е. 50 раз в секунду. Поэтому в сварочной дуге переменного тока поток электронов также меняет свое направление, вследствие чего тепло между электродом и свариваемым металлом при сварке дугой переменного тока будет распределяться равномерно. Более экономичны источники питания переменного тока, поэтому сварку постоянным током ведут только в тех случаях, когда переменный ток неприменим. В частности, постоянный ток используют для сварки металлов малой толщины. При постоянном токе электрическая дуга получается более стабильной и устойчивой.

При электросварке электрической дугой постоянного тока переменный ток от сети напряжением 220 или 380 В подводится к электродвигателю, который вращает генератор, возбуждающий постоянный ток для сварки. При электросварке электрической дугой переменного тока вместо сварочного генератора используют сварочный трансформатор, преобразующий переменный ток напряжением 220 или 380 В, подводимый к нему от электрической сети, в переменный ток напряжением 55—65 В.

Производительность труда определяется количеством металла, наплавленного в единицу времени:

, (81)

, (81)

где I — сила тока при сварке, A; t — время горения дуги, ч;  — коэффициент наплавки, равный количеству металла (г), наплавленного током в 1А за 1 ч.

— коэффициент наплавки, равный количеству металла (г), наплавленного током в 1А за 1 ч.

Из приведенной формулы следует, что количество металла, наплавленного в единицу времени, будет больше при увеличении коэффициентов наплавки или силы тока. Качество электродуговой сварки и наплавки во многом зависит от применяемых электродов, так как сварочный шов (наплавленный металл) образуется из металла электрода. Для сварки и наплавки стальных деталей оборудования обычно используют прутки из низкоуглеродистой стальной проволоки.

Диаметр проволоки для электродов установлен 1—12 мм.

Нарезанные из сварочной проволоки прутки покрывают специальной обмазкой. Обмазку наносят на электроды для повышения стабильности (устойчивости) горения дуги, защиты расплавленного металла от кислорода и азота воздуха, а также внесения в расплавленный металл необходимого количества углерода и легирующих элементов (хрома, кремния, марганца и др.). В зависимости от состава покрытия сварочным электродам присвоены определенные марки, например, ЦМ-7, ОЗА-2, ДСК-50, УОНИ-13/45 и т.д. По прочности получаемого шва электроды разделены на типы: Э-34, Э-42, Э-50, Э-55 и т.д., где Э — электрод для дуговой сварки, 34, 42, 50, 55 и др. — временное сопротивление при растяжении, кг/мм2.

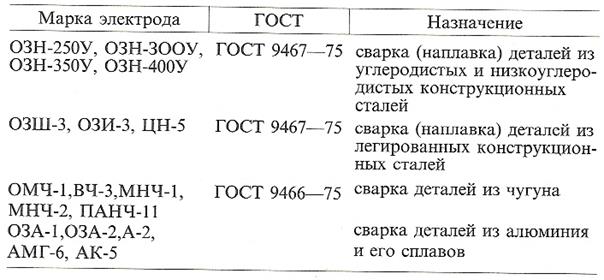

Рекомендуемые марки электродов для ремонта деталей сваркой (наплавкой) приведены в табл.14

Табл.14.Марки и назначение электродов

Источниками питания сварки при переменном токе служат сварочные трансформаторы ТД-300, ТД-500, ТД-502 (передвижные) и ТД-102, ТД-306 (переносные); сварки при постоянном токе— выпрямители типа ВД-306, ВД-506, ВДУ-305, ВДУ-504 и преобразователи ПД-502, ПСТ-500, ПСО-300.

Для подвода тока от источника питания к электрододержателю применяют сварочные провода типа ПРГД или ПРГДО (ГОСТ 6731—68); реже используют провод АПРГДО с алюминиевыми жилами.

Для сжатия электрода и подвода к нему сварочного тока в зависимости от его силы в соответствии с ГОСТ 14651—69 применяют электрододержатели трех типов: I типа — для токов до 125 А, II типа — 125—315 А, III типа — 315—500 А.

Режим ручной дуговой наплавки зависит от толщины наплавляемого металла, размеров изделия, требований к качеству и внешнему виду и др., определяется типом и диаметром электрода, величиной сварочного тока. Конструктивные особенности изделий определяют тип электрода, а толщина основного металла — диаметр электрода. Наиболее часто используемые режимы ручной наплавки (сварки) при ремонте деталей приведены в табл.15.

Табл.15. Режимы ручной наплавки (сварки) при ремонте деталей

Для качественного восстановления деталей с помощью электродуговой сварки и наплавки необходимо правильно подобрать диаметр электрода и состав (марку) обмазки; отрегулировать источник питания на необходимую силу сварочного тока; наметить способ движения конца электрода; установить электрод к наплавляемой поверхности под определенным углом.

Подготавливают сварные соединения и трещины в зависимости от толщины соединяемых элементов и вида выполняемого шва. Прилегающие к месту сварки поверхности зачищают на ширину 15—20 мм. При сварке толстостенных деталей из листового материала основной подготовительной операцией является разделка кромок. Стыковая сварка без разделки кромок допускается только при толщине до 5—6 мм.

Для наплавки изношенных поверхностей применяют специальные электроды, обеспечивающие получение наплавленного слоя необходимой твердости и высокой износостойкости.

.

Ремонт деталей газовой сваркой и наплавкой.

Газы, применяемые для сварки (наплавки). В качестве горючего газа в основном используют ацетилен, что объясняется простотой его получения, высокой теплотой сгорания и температурой пламени.

Ацетилен (соединение углерода и водорода, химическая формула С2Н2) — бесцветный газ с резким сладковатым запахом. Его получают из карбида кальция, поставляемого потребителям в запаянных барабанах массой от 50 до 150 кг.

В качестве заменителя ацетилена используют смесь пропана и бутана в сжиженном виде. Для газовой сварки применяют переносные и стационарные ацетиленовые генераторы.

Производительность переносных генераторов, как правило, не более 3 м3/ч, стационарных — 5 м3/ч и более. Для нормальной работы газовой горелки необходимо, чтобы горючие газы и кислород поступали в нее под определенным давлением.

При использовании для сварочных работ баллонного ацетилена применяют ацетиленовый редуктор РД-2АМ, снижающий давление с 2,5 до 0,01—0,15 МПа. Кислородные редукторы снижают давление газов с 15 до 0,1—2,5 МПа.

Технология выполнения сварочных (наплавочных) работ. Газовую сварку швов можно начинать как слева, так и справа.

Сварку слева применяют для деталей толщиной до 5 мм. При этом горелку перемещают за присадочной проволокой (прутком), диаметр которой зависит от толщины свариваемого металла (табл.16). В это время факелом пламени предварительно нагpeвают кромки шва.

Табл.16. Зависимость диаметра присадочной проволоки от толщины свариваемого металла

Сварку справа целесообразно применять для крупногабаритных деталей. В этом случае проволоку перемещают за горелкой. Факел пламени, направленный на заваренный шов, защищает его от резкого охлаждения. Скорость сварки при этом способе несколько выше.

Для регулировки скорости и равномерности прогрева кромок и образования сварного шва требуемой формы в процессе сварки присадочному прутку и проволоке сообщают колебательные движения.

При сварке деталей из стали в качестве присадочного материала применяют проволоку марок Св-08, Св-08А, Св-12ГС, Св-08Г2С в виде прямых прутков диаметром 0,8—1,0 мм.

Присадочную проволоку перед сваркой во избежание образования неметаллических включений, пор, газовых пузырей и других дефектов необходимо тщательно зачистить до металлического блеска.

Дата добавления: 2016-06-22; просмотров: 3775;