Ремонт деталей полимерными материалами, заделка трещин и пробоин.

При производстве, техническом обслуживании и ремонте машин получили широкое применение различные виды синтетических, полимерных, композиционных материалов и пластических масс на их основе.

Полимерные материалы при восстановлении деталей (сборочных единиц) могут применяться для заделки в деталях трещин, пробоин и других механических повреждений, при соединении деталей склеиванием, а также для устранения износов рабочих поверхностей. Перспективность использования полимерных материалов обуславливается простотой технологического процесса восстановления деталей и применяемого оборудования, небольшой трудоемкостью, достаточно высокими свойствами синтетических материалов и их низкой стоимостью.

Полимеры — высокомолекулярные органические соединения искусственного или естественного происхождения — делят на две группы:

—термопластические (термопласты) — полиэтилен, полиамиды и другие материалы, которые при нагревании способны размягчаться и подвергаться многократной переработке;

—термореактивные (реактопласты) — эпоксидные композиции, текстолит и другие материалы, которые при нагревании вначале размягчаются, а затем, в результате химических реакций затвердевают и необратимо переходят в неплавкое и нерастворимое состояние.

Пластмассы — композиционные материалы, изготовленные на основе полимеров, способные при заданных температуре и давлении принимать определенную форму, которая сохраняется в условиях эксплуатации. Кроме полимера, являющегося связующим веществом, в состав пластмассы входят наполнители, пластификаторы, отвердители, ускорители и другие добавки. Содержание наполнителей (металлический порошок, цемент, графит, ткань и др.) может достигать 70 %.

Пластмассы применяют для восстановления размеров деталей, заделки трещин и пробоин, герметизации и стабилизации неподвижных соединений, изготовления некоторых деталей и пр.

Пластмассы наносят намазыванием, газопламенным напылением, вихревым, вибрационным способами, литьем под давлением, прессованием и др.

Для обеспечения надежной адгезии полимера с деталью ее поверхность должна быть тщательно подготовлена, для чего производятся очистка от грязи, механическая обработка или зачистка поверхности шлифовальной шкуркой, тщательное обезжиривание (в щелочных растворах, ацетоном, бензином и др.) с последующей сушкой. Для увеличения сцепляемости полимера с поверхностью детали у последней сверлят отверстия, нарезают канавки, резьбу, проводят струйную обработку и т.д.

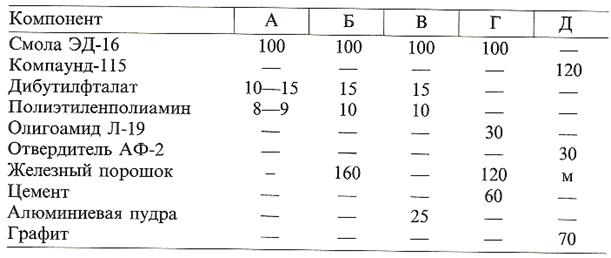

В ремонтном производстве используют составы на основе эпоксидных смол (табл.13) чаще всего смолу ЭД-16. Составы приготавливают путем ввода в эпоксидную смолу отвердителей, пластификаторов и наполнителей. Пластификаторы устраняют хрупкость составов, улучшают пластичность и эластичность. В качестве пластификаторов могут быть использованы дибутифталат, диоктилфталат, жидкий тиокол и др. Отвердитель (полиэтиленполиамин, 7— 9 % от массы смолы) превращает состав из жидкого или тестообразного состояния в твердое вещество. Наполнителями служат чугунные, стальные порошки, алюминиевая и бронзовая пудры, стекловолокно, портландцемент, асбест и другие материалы, которые улучшают физико-механические свойства композиции, снижают усадку смолы, улучшают теплопроводность.

Табл.13. Состав эпоксидных композиций (в частях по массе)

Составы приготавливают непосредственно перед их применением. Для этого эпоксидную смолу в специальной таре помещают в какую-либо посуду и нагревают до 60—80 СС для лучшего переливания. Количество эпоксидной смолы по массе выбирают в зависимости от числа восстанавливаемых деталей. В смолу, охлажденную до 30—40°С, вводят по частям дибутилфталат, перемешивая в течение 5 мин. В смесь по частям вводят наполнитель, предварительно высушенный при температуре 100—120°С. Затем вводят отвердитель — полиэтиленполиамин, предварительно выдержанный при 105—110 °С в течение 3 час для удаления низкокипя-щих компонентов. Готовая смесь при нормальной температуре пригодна к применению в течение 20—30 мин. По истечении этого срока состав густеет, и его клеящие свойства снижаются.

Полученная композиция (состав) сохраняется длительное время. Непосредственно перед ее применением добавляют отвердитель и тщательно перемешивают в течение 5—7 мин. Время использования полученного состава — 20—30 мин.

Для герметизации и восстановления посадок неподвижных со широкое распростраранение эластомеры и герметики, в том числе анаэробные. Эластомерыпредставляют собой вальцованные листы типа твердой резины толщиной 2—5 мм. Раствор эластомера приготавливают с помощью ацетона. Одну весовую часть, например ГЭН-150 (В) или 6Ф, растворяют, соответственно, в 6,2 или 5 частях ацетона (ГОСТ 2768—79). Необходимое количество эластомера режут на кусочки 10x10 мм и помещают в стеклянную емкость, заливают расчетным количеством ацетона и оставляют на 10-12 ч для разбухания и растворения. Емкость должна быть плотно закрыта резиновой или притертой стеклянной пробкой. Работу

производят на столе, оборудованном вытяжным шкафом.

Анаэробные полимерные составы— это смеси жидкостей различной вязкости, способные длительное время оставаться в исходном состоянии без изменений свойств и быстро отвердевать с образованием прочного полимерного слоя в узких зазорах между поверхностями при температуре 15—35°С при условии прекращения контакта с кислородом воздуха. Скорость отверждения и время достижения максимальной прочности соединений зависят от температуры окружающей среды. При температуре ниже 15 °С полимеризация замедляется. Благодаря высокой проникающей способности анаэробные полимерные материалы плотно заполняют трещины, микродефекты сварных швов, зазоры.

Дата добавления: 2016-06-22; просмотров: 5689;