РЕМОНТ ДЕТАЛЕЙ МАШИН

Методы восстановления посадок сопряженных деталей: регулировкой, под ремонтный размер, под номинальный (начальный) размер.

Механическая обработка применяется как самостоятельный способ восстановления деталей, а также в качестве операций, связанных с подготовкой или окончательной обработкой деталей, восстановленных другими способами.

Самостоятельными способами восстановления деталей механической обработкой, позволяющими устранить износы и другие повреждения рабочих поверхностей, являются обработка под ремонтный размер и постановка дополнительных ремонтных деталей.

Восстановление детали под индивидуальный размер. При восстановлении посадки с изменением первоначальных размеров основную, наиболее ценную деталь соединения ремонтируют механической обработкой до выведения следов износа и получения правильных геометрических размеров. Вторую, соединяемую с ней, более простую деталь изготавливают заново или наращивают и при обработке подгоняют к размеру первой детали до получения необходимой посадки.

Изношенные отверстия развертывают под индивидуальный увеличенный размер, а пальцы или оси под эти отверстия изготавливают новые. Преимущества этого способа — простота восстановления основной детали и увеличение ее долговечности. Однако индивидуальная подгонка очень трудоемка и полностью нарушает взаимозаменяемость деталей соединения. Область применения такого способа ограничивается единичным ремонтом машин при небольшой программе ремонта.

Восстановление детали под ремонтный размер— наиболее широко применяемый способ. Сущность его заключается в том что основную, наиболее дорогостоящую деталь обрабатывают механически не до произвольного (индивидуального), а до заранее установленного размера, отличающегося от нормального (заводского). Вторую, соединяемую деталь изготавливают под этот же размер с сохранением допусков новой детали.

Обработкой и под ремонтный размер восстанавливают геометрическую форму, требуемую шероховатость и точностные параметры изношенных поверхностей деталей. Восстанавливаемые поверхности деталей могут иметь несколько ремонтных размеров. Их значения и количество зависят от степени износа детали, припуска на обработку и запаса прочности детали.

Рис. 52. Схема определения ремонтных размеров для вала (а) и отверстия (б)

Первый ремонтный размер (рис.52)для наружных цилиндрических поверхностей (валов);

, (72)

, (72)

для внутренних цилиндрических поверхностей (отверстий):

+ Z), (73)

+ Z), (73)

где dp1 и Dp1 — первый ремонтный размер вала или отверстия; dн и Dн —- размер вала и отверстия по рабочему чертежу; Umax — максимальный износ поверхности детали па сторону; Z — припуск на механическую обработку на сторону.

Число ремонтных размеров для валов:

, (74)

, (74)

для отверстий:

, (75)

, (75)

где dmin — минимальный диаметр вала, мм; Dmax — максимальный диаметр отверстия, мм;  — ремонтный интервал,

— ремонтный интервал,  .

.

Минимальный диаметр вала и максимальный диаметр отверстия определяют по условиям прочности детали на основании конструктивных свойств или исходя из минимально допустимой толщины слоя химико-термической обработки поверхности детали.

Преимуществами данного способа восстановления деталей являются простота технологического процесса и используемого оборудования, высокая экономическая эффективность, сохранение взаимозаменяемости деталей в пределах одного ремонтного размера. К недостаткам способа относятся увеличение номенклатуры запасных частей, усложнение организации процессов комплектования деталей, сборки узлов и хранения на складах.

Обработкой деталей под ремонтный размер восстанавливают коренные и шатунные шейки коленчатых валов, гильзы цилиндров и другие детали.

Восстановление и ремонт деталей способами механической и слесарней обработки: путем замены части детали, путем повертывания, постановки дополнительных (добавочных) деталей.

Многие детали при ремонте восстанавливают способом постановки дополнительного элемента. Изношенные и поврежденные части деталей удаляют, а на их место устанавливают вновь изготовленные, которые обрабатывают под номинальный размер. Этот способ применяют, восстанавливая отверстия и валы, ремонтируя детали сложной конфигурации удалением дефектного и установкой нового элемента: венца шестерни, шлицевой втулки или шлицевого конца вала и др., а также ремонтируя плоские поверхности постановкой планок или накладок.

Дополнительные ремонтные детали применяют с целью компенсации износа рабочих поверхностей деталей, а также при замене изношенной или поврежденной части сложных трудоемких деталей (рис.53).

Рис.53. Восстановление изношенных отверстий (а), шестерен; (5), шеек цапф (в), резьб (г) постановкой дополнительных деталей: 1— изношенная деталь; 2— дополнительная деталь

Износ рабочих поверхностей деталей устраняют установкой непосредственно на изношенную поверхность ремонтной детали в виде гильзы, кольца, шайбы, пластины, резьбой втулки или спирали. Если на детали сложной формы изношены отдельные ее поверхности, то ее восстанавливают полным удалением поврежденной ремонтной детали.

Дополнительные ремонтные детали (ДРД) изготавливают из того же материала, что и восстанавливаемая деталь. Рабочая поверхность ремонтной детали по своим свойствам должна соответствовать свойствам восстанавливаемой поверхности детали, и поэтому в случае необходимости она должна подвергаться соответствующей термической обработке.

Крепление ДРД осуществляется благодаря посадкам с натягом или сваркой. Для обеспечения прочной посадки ДРД, имеющих форму втулок, сопрягаемые поверхности втулки и детали обрабатывают по допускам посадки H7/J6 II класса точности с шероховатостью не менее Rа = 1,25...0,32 мкм. В отдельных случаях могут быть использованы дополнительные крепления приваркой по торцу, постановкой стопорных винтов или штифтов. После постановки и закрепления ДРД выполняют их окончательную механическую обработку до требуемых размеров.

Преимуществами данного способа являются простота технологического процесса и применяемого оборудования, однако его применение не всегда оправдано экономически из-за больших расходов материала на изготовление ДРД. Иногда этот способ приводит к снижению механической прочности восстанавливаемой детали.

Процесс восстановления заменой части детали можно разделить на следующие этапы.

Удаление дефектной части и подготовка поверхности соединения. Часто сложные детали (каретки и блоки шестерен коробок передач, шлицевые, карданные валы и др.) термически обработаны (цементация или закладка) и перед удалением дефектного элемента необходим местный отпуск газосварочной горелкой или токами высокой частоты (ТВЧ).

Изготовление заменяемой части.Материал заменяемой части выбирают такой же, как и основной. Изготавливают эту часть под номинальный размер без припусков на последующую обработку, за исключением случаев, когда требуется соблюдение соосности или точности взаиморасположения, фиксируемого по этой части детали.

Соединение и закрепление заменяемой части выполняют посадкой на резьбе, запрессовкой и приваркой. Для снятия возникших при сварке напряжений применяют нормализацию или отжиг.

Ремонт деталей способом пластической деформации (давлением): раздача, осадка, вдавливание, правка, накатка.

Для восстановления деталей методом давления применяют обжатие, осаживание, вдавливание, накатку, вальцевание, правку. Стальные термически обработанные детали с низким содержанием углерода (до 0,3 %), а также детали из цветных металлов и сплавов деформируются без нагрева. Детали, изготовленные из стали с высоким содержанием углерода (более 0,3 %), а также с легирующими присадками, требуют, вследствие большого сопротивления деформации, предварительного нагрева.

При восстановлении давлением в нагретом состоянии стальных деталей со средним и высоким содержанием углерода, а также с различными легирующими присадками необходимо учитывать не только верхний предел нагрева, но и температуру конца пластического деформирования металла. Относительно низкая температура конца деформирования металла может привести к наклепу и появлению в металле трещин. Конечная температура при восстановлении деталей из углеродистой стали должна быть не ниже 800 °С, а из легированной — не ниже 825—875 °С.

Нагрев детали при восстановлении способом давления производится обычно в пламенных печах. Время нагрева, включая выдержку детали в печи в конце нагрева, необходимую для выравнивания температуры детали, можно ориентировочно определить по формуле:

, (76)

, (76)

где D — диаметр детали, мм; к — коэффициент, равный для углеродистых сталей 12,5, для высоколегированных — 25. Правильный выбор температуры и скорости позволит избежать обезуглероживания поверхностного слоя детали и больших потерь металла в окалину.

При раздаче под действием силы Р увеличивается наружный диаметр детали в направлении деформации при практически неизменной ее высоте. Операция выполняется продавливанием пуансона, шарика и. т.п. При раздаче (рис. а) наружный диаметр детали увеличивается вследствие увеличения размера отверстия. Раздачей восстанавливают преимущественно цилиндрические полые детали, имеющие износ по наружному диаметру. Нормализованные детали подвергают раздаче в холодном состоянии, закаленные ТВЧ или цементированные — в нагретом с последующим восстановлением структуры термической обработкой. Усилие раздачи:

, (77)

, (77)

где R и r — наружный и внутренний радиусы восстанавливаемой детали, мм;  — предел текучести стали (Н).

— предел текучести стали (Н).

Рис.54. Схема восстановления деталей пластическим деформированием: а — раздача; б — обжатие; в — осаждение; г — вытяжка

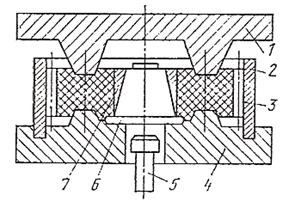

Восстановление деталей обжатием. Обжатием (рис.54,б)достигается уменьшение внутренних полых деталей путем изменения наружных размеров. Для обжатия втулок применяют приспособление, приведенное на рис.55

Рис.55. Приспособление для осаживания втулок: 1 — пуансоны; 2 — втулка; 3 — головка шатуна

Усилие обжатия можно определить по формуле:

, (78)

, (78)

где F— площадь контакта между калибрирующим кольцом и цилиндром, см2; рп — давление на наружную поверхность цилиндра, МПа; f = 0,18—0,34 — коэффициент трения при обжатии; большие его значения принимаются при больших деформациях.

Давление на наружную поверхность определяют по выражению:

, (79)

, (79)

где  — радиальное перемещение наружной стенки цилиндра, см; Е — модуль упругости (для стали Е = 2,2х105 МПа); r — радиус отверстия цилиндра до обжатия, см; R — наружный радиус цилиндра до обжатия, см;

— радиальное перемещение наружной стенки цилиндра, см; Е — модуль упругости (для стали Е = 2,2х105 МПа); r — радиус отверстия цилиндра до обжатия, см; R — наружный радиус цилиндра до обжатия, см;  — коэффициент Пуассона (для низкоуглеродистых сталей

— коэффициент Пуассона (для низкоуглеродистых сталей  = 0,28, для сталей с повышенным содержанием углерода

= 0,28, для сталей с повышенным содержанием углерода  = 0,29).

= 0,29).

Обжатие следует выбирать с учетом получения после обжатия припуска 0,5—1 мм, необходимого для последующего растачивания и раскатывания или хонингования внутреннего диаметра цилиндра.

Восстановление деталей осаживанием. Осаживание применяютдля увеличения наружного диаметра сплошных деталей и уменьшения внутреннего диаметра полых деталей за счет сокращения их высоты (рис.54, в).

Осаживанием восстанавливают различные шестерни, пальцы, втулки и другие детали. Втулки восстанавливают, не выпрессовы-вая их из сопряженной детали. В этом случае бронзовую втулку сверху и снизу сжимают по длине специальными пуансонами до тех пор, пока не уменьшится ее внутренний диаметр. Затем втулку растачивают по внутреннему диаметру или развертывают под соответствующий размер.

Давление, необходимое для осадки, в ньютонах:

, (80)

, (80)

где  — предел текучести материала детали при температуре осадки, Па; d — диаметр детали до осадки, м; h — высота детали до осадки, м; F—площадь поперечного сечения детали до осадки, м3.

— предел текучести материала детали при температуре осадки, Па; d — диаметр детали до осадки, м; h — высота детали до осадки, м; F—площадь поперечного сечения детали до осадки, м3.

Изношенные зубья шестерен восстанавливают вдавливанием в специальных штампах.

Принципиальная схема штампа для восстановления шестерен представлена на рис. 56

Рис.56. Принципиальная схема штампа для восстановления шестерен способом пластического деформирования: 1 — пуансон; 2 — ограничительное кольцо; 3 — шестерня; 4 - матрица; 5 — выбрасыватель; 6 — центрирующий конический вкладыш; 7 — разрезанная коническая пружинящая втулка

Основные операции технологического процесса восстановления шестерен: нагрев до 950°С (для сталей 35Х и 40Х) или 1100— 1160 °С (для сталей 25ХГТ, ЗОХГТ, 18ХГТ); установка шестерни на нижнюю половину штампа: опускание ползуна пресса и деформация шестерни.

Восстановление деталей вытяжкой.Вытяжка применятся для увеличения длины детали за счет уменьшения ее поперечного сечения. По схеме действия силы Р и направлению деформации вытяжка напоминает осадку и вдавливание (рис.54, г).

Восстановление деталей вдавливанием.Вдавливание применяют для увеличения наружных размеров деталей. Вдавливанием восстанавливают шлицевые валы и втулки, зубчатые колеса, шейки валов и другие детали. Сущность восстановления шлицев заключается в том, что металл при помощи инструмента клинообразной формы выдавливается из средней части шлица в сторону изношенных боковых поверхностей, что увеличивает его ширину до 1 мм на каждую сторону. Шлицевые поверхности подвергают вдавливанию в холодном состоянии и, в зависимости от твердости металлов, могут подвергать термической обработке.

Дата добавления: 2016-06-22; просмотров: 5668;