Технологии и проблемы транспортировки углеводородов

3.9. Взрывоопасные смеси углеводородных газов с воздухом

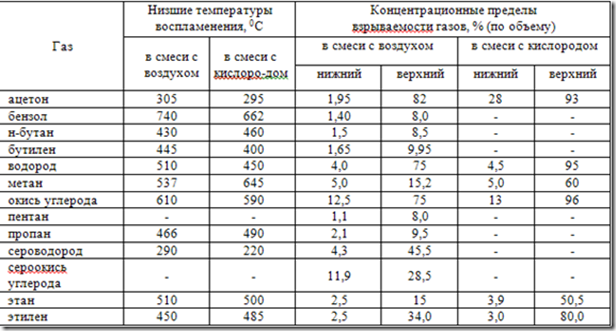

Природные УВ газы образуют взрывоопасные смеси с воздухом. Существует два предела взрываемости газовоздушных смесей: нижний предел, соответствующий минимальной концентрации горючего газа, при которой горение еще возможно, и верхний предел, соответствующий максимуму этой концентрации (табл. 2.12). При содержании инертных газов в смеси газов пределы их воспламенения также возрастают.

С повышением давления смеси значительно возрастают пределы ее взрываемости. Горение и взрыв - однотипные химические процессы, но резко отличающиеся по интенсивности протекающей реакции. При взрыве реакция происходит очень быстро в замкнутом пространстве без доступа воздуха к очагу воспламенения взрывоопасной газовоздушной смеси.

Таблица 2.12

Показатели газов при температуре окружающей среды Т=00С и Р=0,1 МПа

Скорость распространения детонационной волны горения при взрыве (900÷3000 м/с) в несколько раз превышает скорость звука в воздухе при комнатной температуре. Сила взрыва максимальна, когда содержание воздуха в смеси становится теоретически необходимым для полного сгорания.

Скорость распространения детонационной волны горения при взрыве (900÷3000 м/с) в несколько раз превышает скорость звука в воздухе при комнатной температуре. Сила взрыва максимальна, когда содержание воздуха в смеси становится теоретически необходимым для полного сгорания.

При концентрации газа в воздухе в пределах воспламенения и при наличии источника воспламенения произойдет взрыв. Если же содержание газа в воздухе меньше нижнего или больше верхнего пределов воспламенения, то смесь не способна взорваться. Струя газовой смеси с концентрацией газа выше верхнего предела воспламенения, поступая в объем воздуха, и, смешиваясь с ним, сгорает спокойным пламенем. Скорость распространения фронта волны

горения при атмосферном давлении составляет около 0,3÷2,4 м/с (нижнее значение скоростей -для природных газов, верхнее - для водорода).

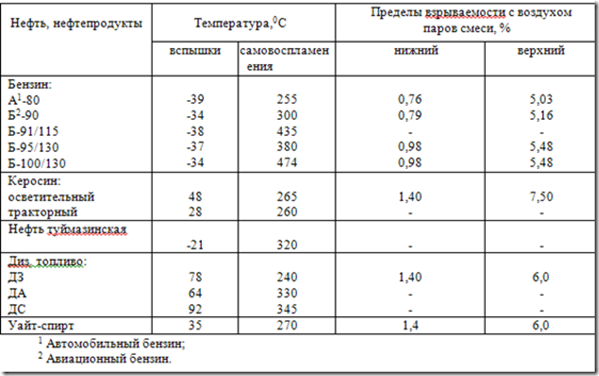

При оценке взрывоопасности большое значение имеет температура вспышки нефтепродукта (табл. 2.13, 2.14, 2.15), т.е. температура, при которой пары нефтепродукта, нагретого в установленных стандартом условиях (ГОСТ 4333-18), образуют с окружающим воздухом смесь, вспыхивающую при поднесении к ней пламени.

Таблица 2.13

Характеристики взрыво- и пожароопасности нефти и нефтепродуктов

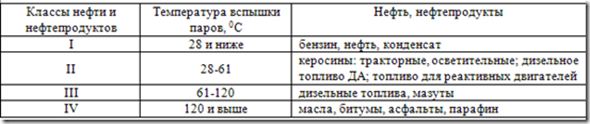

Пожароопасность наряду с взрывоопасностью является одним из специфических свойств нефтепродуктов. Все нефти и нефтепродукты в зависимости от температуры вспышки делят на классы (табл. 2.14).

Пожароопасность наряду с взрывоопасностью является одним из специфических свойств нефтепродуктов. Все нефти и нефтепродукты в зависимости от температуры вспышки делят на классы (табл. 2.14).

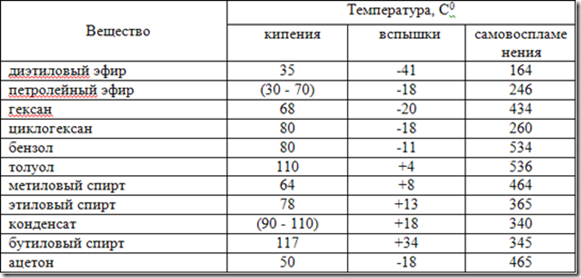

По температуре вспышки нефтепродукта определяют степень его опасности. Нефтепродукты с температурой вспышки 610С и ниже относятся к взрывоопасным (легковоспламеняющиеся, табл. 2.15), выше 610С - относятся к пожароопасным (горючим).

Пары нефтепродуктов могут воспламеняться (при соприкосновении с огнем), но могут и самовоспламеняться, если горение возникает в результате нагревания смеси паров нефтепродуктов с воздухом за счет быстрого выделения тепла и разогрева всего объема. Температурой самовоспламенения называют наименьшую температуру, при которой газ с воздухом воспламеняется при нагревании без внесения пламени в смесь, лишь за счет превышения тепловыделений над теплоотводом. Температура самовоспламенения зависит от объема, концентрации газа, давления и ряда других факторов. Наименьшую температуру нефтепродукта, при которой смесь паров с воздухом загорается от открытого огня, называют температурой воспламенения.

Таблица 2.14

Классификация нефтепродуктов в зависимости от температуры вспышки

Таблица 2.15

Таблица 2.15

Характеристики некоторых легковоспламеняющихся веществ

Характеристики некоторых легковоспламеняющихся веществ

В зависимости от температуры самовоспламенения взрывозащищенного и рудничного электрооборудования» взрывоопасных смесей.

по «Правилам изготовления (ПИВРЭ) установлены 5 групп

В зависимости от способности передачи взрыва через фланцевые зазоры оболочки электрооборудования установлены 4 категории взрывоопасных смесей.

В зависимости от категории и группы взрывоопасной смеси применяют взрывозащищенное электрооборудование, имеющее различное исполнение. В зависимости от вида исполнения, а также от наивысшей категории и группы взрывоопасной смеси, для которых электрооборудование признано взрывозащищенным, установлены следующие условные обозначения взрывозащищенности электрооборудования, наносимые на его корпусе: В -взрывонепроницаемое, М - маслонаполненное, Н - повышенной надежности против взрыва, П -продуваемое под избыточным давлением, И - искробезопасное (с наименованием газа или пара, в котором оборудование испытано), С - специальные.

3.10. Накопление нефтепродуктами электрических зарядов

Нефтепродукты - хорошие диэлектрики и способны сохранять электрические заряды в течение длительного времени. Значение относительной диэлектрической постоянной 2, что в 3,5

меньше такого изолятора как стекло. У безводных, чистых нефтепродуктов электропроводность совершенно ничтожна. Это свойство широко используется на практике. Так, твердые парафины применяются в электромеханической промышленности в качестве изолятора, а специальные нефтяные масла - для заливки трансформаторов, конденсаторов и другой аппаратуры в электро- и радиопромышленности.

Высокие диэлектрические свойства нефтепродуктов способствуют накоплению на их поверхности зарядов статического электричества. Образование статического электричества может произойти от ряда самых разнообразных причин. При перекачке нефтепродуктов с большой скоростью в результате трения о трубы или в результате ударов жидкой струи при заполнении емкостей возникают заряды, иногда очень высокого напряжения.

Если изолированные металлические емкости или трубопроводы примут высокие потенциалы относительно земли, то между ними и заземленными предметами возможен искровой заряд, который может вызвать загорание или взрыв нефтепродуктов и нефти. Для предупреждения возникновения опасных искровых разрядов с поверхности нефти и нефтепродуктов, оборудования, а также с тела человека необходимо предусматривать меры, уменьшающие величину заряда и обеспечивающие стекание возникающего заряда статического электричества.

Для снижения интенсивности накапливания электрических зарядов нефтепродукты должны закачиваться в резервуары, цистерны, тару без разбрызгивания, распыления или бурного перемешивания. В резервуары нефтепродукты должны поступать ниже уровня находящегося в нем остатка нефтепродукта. Налив светлых нефтепродуктов свободной падающей струей не допускается. Расстояние от конца загрузочной трубы до конца приемного сосуда не должно превышать 200 мм, а если это невозможно, то струя должна быть направлена вдоль стенки. Скорости движения нефтепродуктов по трубопроводам не должны превышать предельно допустимых значений, которые зависят от вида проводимых операций, свойств нефтепродуктов, содержания и размера нерастворимых примесей и свойств материала стенок трубопровода. Для нефтепродуктов с удельным электрическим сопротивлением не более 10 Ом, скорости движения и истечения допускаются до 5 м/с. При заполнении порожнего резервуара нефтепродукты должны подаваться в него со скоростью не более 1 м/с до момента затопления конца приемно-раздаточного патрубка.

3.11. Технологические схемы газосборных сетей УКПГ

Один из основных элементов системы сбора и подготовки газа и конденсата на месторождениях - промысловые газосборные сети. Их диаметры, способ укладки, технологический режим их эксплуатации определяются в зависимости от конкретных геолого-эксплуатационных условий, состава и свойств добываемой продукции, способа подготовки газа и конденсата к транспорту, требований потребителей и других факторов.

Под промысловыми газосборными сетями принимаются обычно газопроводы-шлейфы, соединяющие устья скважин с установками подготовки газа; газопроводы, соединяющие между собой установки подготовки газа; промысловый газосборный коллектор. Кроме того, на газоконденсатных месторождениях имеются конденсатопроводы, водопроводы, ингибитопроводы и т.д.

Промысловые газосборные сети обычно классифицируются по конфигурации промыслового газосборного коллектора.

Различают линейные, лучевые, кольцевые и групповые газосборные сети

Широкое распространение на месторождениях природного газа получила централизованная групповая схема сбора газа и конденсата. При такой системе газ от группы скважин (6÷12 и более) без дросселирования на устье по шлейфам высокого давления поступает на установку комплексной подготовки газа (УКПГ), где его сепарируют, очищают от механических примесей, осушают с целью предупреждения гидратообразования, замеряют дебит и т.д. УКПГ подключаются к промысловому газосборному коллектору, откуда газ направляется на промысловый газосборный пункт (ПГСП) или головные сооружения (ГС). Число УКПГ на месторождении зависит от размеров газоносной площади и ее формы, дебитов, давлений и температур на устьях скважин. При групповой системе сбора большинство операций, в том числе и управление работой скважин, проводится централизованно. Эта система наиболее экономична, т.к. требуются меньшие затраты на сооружение водопроводов, котельных установок, линий энергопередач, установок по вводу и регенерации различных ингибиторов, а так же снижается численность обслуживающего персонала.

Но применение замкнутой системы труб не обеспечивает полный сбор и использование газа с начала добычи нефти на месторождении, т.к. к этому времени ввод в эксплуатацию ее происходит значительно позже. Замкнутая система может быть эффективной, если одновременно с ней вводить в эксплуатацию установку по извлечению УВ из газа и средства транспорта. Линейная система труб сбора газа получила меньшее распространение. Она рассчитана, также как и замкнутая система, на обслуживание всего месторождения и, поэтому, ей свойственны те же недостатки.

Системы труб для сбора газа в зависимости от условий его сепарации бывают высокого, среднего и низкого давлений. Выбор той или иной технологической схемы и давлений в них осуществляют на основе сопоставления технико-экономических показателей.

Для правильного выбора схемы систем сбора и обустройства месторождения необходимо знать:

· объем добычи газа (газоконденсатной смеси) по годам;

· изменение устьевых параметров (давления и температуры) добывающих скважин по годам;

· расположение скважин на площади месторождения и расстояния от них до установок комплексной или предварительной подготовки газа (УКПГ или УППГ);

· состав добываемого сырья по годам, включая состав конденсата;

· физико-химическую характеристику пластовой воды (содержание солей, плотность, коррозийную активность и т.д.);

· климатические данные (максимальную и минимальную температуру воздуха, глубину промерзания почвы, температуру грунта на разных глубинах и т.д.);

· при составлении схемы подготовки газа к транспорту учитывают также наличие поблизости месторождения действующих УКПГ, дожимных компрессорных станций (ДКС), газоперерабатывающих заводов и установок и степень загрузки их мощностей, характеристику выпускаемого промышленностью оборудования, возможность обеспечения объектов водой, теплом, химическими реагентами и т.д.

3.12. Подготовка и транспортирование конденсатов

Высокие темпы развития газовой промышленности предопределяют значительный рост

объемов добычи газового конденсата. В связи с этим важное значение приобретает проблема транспортирования конденсата на большие расстояния. В зависимости от размещения комплексов стабилизации конденсата решается вопрос о транспортировании либо стабильного конденсата, метана и этана, либо нестабильного конденсата.

Нестабильный конденсат - смесь УВ, находящихся при стандартных условиях в виде жидкости, в которой растворены в разных количествах газообразные компоненты (метан, этан, пропан, бутан и др.). Такой конденсат характеризуется повышенными значениями давления насыщения и при стандартных условиях переходит в двухфазное состояние.

После специальной подготовки (стабилизации) получают стабильный конденсат. Стабилизация газового конденсата - процесс извлечения из нестабильного конденсата в основном легких УВ (С1÷С4), которые при н.у. (Р=0,1 МПа и Т=273 К) находятся в газообразном состоянии.

Стабильность или нестабильность конденсата, содержащего наряду с С5+более легкие компоненты, определяют по давлению насыщенных паров и количеству конденсата (25÷85%), выкипающего при температуре 323 К и атмосферном давлении. Давление насыщенных паров должно обеспечивать возможность транспортирования и хранения стабильного конденсата в жидком состоянии при температуре до 310,8 К и атмосферном давлении.

Стабилизация УВ конденсата осуществляется на установках стабилизации конденсата (УСК). УСК территориально могут находиться на промысле, в составе установок низкотемпературной сепарации (НТС) и низкотемпературной конденсации (НТК), а также непосредственно на газоперерабатывающем заводе (ГПЗ).

Обычно рассматриваются 4 уровня подготовки для магистрального транспорта конденсата и продуктов его стабилизации:

1. Дегазация нестабильного конденсата;

2. Деметанизация нестабильного конденсата;

3. Деэтанизация нестабильного конденсата;

4. Полная стабилизация конденсата.

В зависимости от уровня подготовки к транспорту конденсат характеризуется определенными параметрами, в соответствии с которыми выделяют 4 схемы транспортирования.

Первая схема предусматривает транспортирование нестабильного дегазированного конденсата без дополнительной обработки на головных сооружениях. Дальнейшая перекачка конденсата осуществляется в однофазном состоянии с давлением насыщения Рн=2,5 МПа при t= - 100С и ρ=583 кг/м3.

Вторая схема рассчитана на транспортирование деметанизированного нестабильного конденсата. Поступающий на головные сооружения конденсат деметанизируется при давлении 2,5 МПа, что снижает давление насыщенных паров до 0,5 МПа, но значительно повышает температуру выходного продукта (до 1400С); ρ=639 кг/м3. При этом варианте необходимо оборудовать головные сооружения конденсатопровода установками деметанизации, дожимной компрессорной станцией для утилизации газов деметанизацией конденсата, станцией охлаждения деметанизированного конденсата до температуры –2 ÷ -40С.

Третья схема предусматривает более глубокую стабилизацию конденсата - деэтанизацию. Давление насыщения транспортируемой жидкости снижается до 0,15÷0,20 МПа при t=+100С, температура на выходе из установки деэтанизации равна 1650С, ρ=685 кг/м3. Головные сооружения конденсатопровода при этом должны оснащаться установками деэтанизации, станцией охлаждения деметанизированного конденсата до температуры –2 ÷ -40С.

Четвертая схема используется при транспортировании стабильного конденсата. Выходные продукты: стабильный конденсат с ρ=725 кг/м3, широкая фракция легких УВ с давлением насыщенных паров около 0,5 МПа, ρ=610 кг/м3, а также газы стабилизации при давлении 2,5 МПа. Для реализации этого варианта требуется сооружение установок стабилизации (соответствующих мощности газоперерабатывающих).

При сооружении установок стабилизации конденсата за пределами установок НТК осложняется транспортирование конденсата: из-за образования газовых пробок нарушается нормальный режим эксплуатации конденсатопроводов. Дегазация конденсата в конденсатопроводе, особенно на конечных участках, приводит к резким колебаниям давления и количества сырья, поступающего на установку стабилизации конденсата, что ухудшает ее работу. Сооружение установок деэтанизации конденсата в едином комплексе с установками НТК обеспечит не только нормальную работу конденсатопроводов и качественную утилизацию газов деэтанизации, но и лучшую рекупирацию тепла и холода технологических потоков.

При перекачке двухфазной жидкости по трубопроводам, уложенным на пересеченной местности с восходящими и нисходящими участками, возникает ряд проблем, связанных с появлением газовых пробок и защемлением их на нисходящих участках непосредственно за перевальной точкой, что приводит к повышению гидравлического сопротивления.

В связи с этим проблему транспортирования нестабильного конденсата целесообразно решать путем перекачки газонасыщенной жидкости в однофазном состоянии при давлении выше давления насыщенных паров, т.е. для обеспечения однофазного состояния рабочее давление на входе в последующую станцию принимается равным давлению насыщенных паров и давлению, обеспечивающему кавитационный запас насоса, соответственно: для дегазированного конденсата - 3,3, деметанизированного - 0,9, деэтанизированного - 0,7, стабильного - 0,6 МПа.

3.13. Промысловые дожимные компрессорные станции

В процессе разработки месторождений природных газов происходит уменьшение пластового давления, что в свою очередь приводит к падению давления во всей системе пласт - скважина -промысловые газосборные сети - установки подготовки газа. Когда давление газа на выходе из установок подготовки газа становится недостаточным для его подачи потребителю при заданном давлении и расходе, т.е. период компрессорной эксплуатации месторождения, когда газ потребителю подается с помощью промысловой дожимной компрессорной станции (ПДКС). ПДКС способствует получению оптимальных технико-экономических показателей работы месторождения и газопровода, а также предназначено для сжатия газа, поступаемого из УКПГ, до необходимого давления. При подаче в магистральные газопроводы давление на выходе из УКПГ должно равняться 5,5 или 7,5 МПа и оставаться постоянным, несмотря на уменьшение давления на приеме ПДКС. Таким образом, в компрессорный период эксплуатации месторождения давление на приеме ПДКС будет уменьшаться, степень сжатия газа будет возрастать, что приведет к необходимости последовательного увеличения мощности силового привода для сжатия газа и уменьшения подачи одного компрессора. При этом будет увеличиваться как число ступеней сжатия, т.е. число компрессоров, работающих

последовательно, так и число компрессоров, работающих параллельно.

В свою очередь, использование ПДКС позволяет увеличить коэффициенты газоотдачи, т.к. снижением давления на приеме ПДКС можно увеличить дебиты скважин и уменьшить число скважин.

К компрессорным агрегатам ПДКС предъявляются определенные требования. Они должны обладать высокими к.п.д. в широких диапазонах изменения сжатия и расхода, большой подачей и высокой степенью сжатия. При степенях сжатия выше 1,67 рекомендуется использовать поршневые компрессоры, при более низких степенях сжатия - центробежные нагнетатели. Перспективны для использования на ПДКС винтовые компрессоры.

Чаще всего время ввода ДКС соответствует периоду падающей добычи пластовой продукции. При равнозначном снижении давления на входе в УКПС с уменьшением объема добычи газа ДКС может включаться в схему УКПГ как до, так и после нее.

С падением пластового давления происходит также изменение состава добываемой продукции, что также оказывает существенное влияние на степень конденсации УВ при постоянных температуре и давлении. Это обстоятельство также необходимо учитывать при выборе места размещения ДКС.

Давление на входе в УКПГ в процессе разработки снижается, что приводит к изменению требуемых степеней сжатия на ДКС. Эти изменения относительно легко реализовать на газомотокомпрессорах и сложнее на газотурбинных установках с центробежными нагнетателями.

На основании изложенного можно сделать следующие выводы:

· При подготовке к транспорту продукции чисто газовых месторождений и при поддержании производительности УКПГ на проектном уровне, ДКС всегда целесообразно установить перед УКПГ;

· В случае обработки продукции газоконденсатных месторождений методом низкотемпературной сепарации в период падающей добычи, ДКС необходимо обвязать таким образом, чтобы при давлении газа на входе в УКПГ (5,0÷7,5 МПа) она имела возможность работать после УКПГ, а при более низких давлениях - перед ней;

· При наличии технологических возможностей представляется целесообразным также предусмотреть такую обвязку ДКС, которая обеспечила бы первую ее ступень использовать перед УКПГ, а вторую ступень дожатия - после нее.

4.2. Основные способы транспортировки нефти, нефтепродуктов и газа

Существуют три основных вида транспорта нефти, нефтепродуктов и газа: водный, железнодорожный и трубопроводный. Природный газ, находящийся в газообразном состоянии, транспортируется только по трубопроводам. Для перевозки природного газа между континентами, разделенными морям, применяется транспорт сжиженного (с температурой около –1600С) природного газа в специальных танкерах - метановозах. Каждый из указанных видов транспорта имеет свои отличительные особенности.

Водныйтранспорт позволяет в наливных баржах и танкерах, а иногда в мелкой таре перевозить нефть, нефтепродукты и сжиженные природные и нефтяные газы в любых количествах. Если речь идет о речном транспорте, то водный путь, как правило, длиннее трассы трубопровода

или железнодорожного пути. В некоторых случаях это существенно удорожает транспорт. Речной транспорт носит сезонный характер. Поэтому в пунктах налива и разгрузки судов приходится строить дополнительные емкости для накапливания нефтяных грузов на межнавигационный период или заменять водный транспорт железнодорожными перевозками.

Нефтеналивные суда должны соответствовать классу перевозимых нефтепродуктов, установленному правилами перевозок. Нефтеналивное судно состоит из жесткого металлического каркаса, к которому крепится металлическая обшивка: снаружи - корпус судна и изнутри - танк судна, куда заливают нефть или нефтепродукт. Баржи и многие речные танкеры внутренней обшивки не имеют. Корпус судна делится продольными и поперечными непроницаемыми перегородками на ряд отсеков, называемых танками. Наличие танков обеспечивает непотопляемость судна, уменьшает гидравлические удары при качке, увеличивает пожарную безопасность, улучшает условия эксплуатации. Объем одного танка 600÷1500 м3в зависимости от грузоподъемности судна. Танки между собой соединяются при сливе и наливе отверстиями, расположенными у днища, которые герметично закрываются при движении судна. Доступ в танки осуществляется через люки. Грузовые танки отделяют от остальных судовых помещений двумя непроницаемыми переборками, установленными на расстоянии 1÷1,5 м одна от другой.

В носовой части судна размещают сухогрузный трюм, в середине насосное отделение, а на корме - машинное отделение, топливные баки, жилые помещения.

Танкеры подразделяют на речные и морские. Вместимость танкеров достигает в настоящее время 500000 м3.

Баржи строят трех типов: рейдовые, речные и системные.

Мореходные и рейдовые баржи используют для коротких морских рейсов, для доставки нефтепродуктов на береговые нефтебазы с морских танкеров, лишенных возможности из-за большой осадки подходить близко к берегу или входить в устье мелководных рек. Рейдовые баржи имеют повышенные борта и усиленные корпуса, рассчитанные на возможность плавания в открытом море. Водоизмещение их до 4500 м3.

Системные баржи предназначены для прохода через шлюзы плотин и каналов. Их вместимость не превышает 2000 м3.

Речные баржи имеют вместимость до 12000 м3. Корпус их менее прочен, чем рейдовых.

Налив и слив нефтепродуктов производят через специальные погрузо-разгрузочные трубопроводы, которые имеются в каждом танке и которые на палубе подключены к общему коллектору. На танкерах имеются насосные отделения с насосами подачи до 2000 м3/ч. Насосные отделения оборудованы грузовыми и зачистными насосами. Слив и налив барж осуществляется береговыми и плавучими насосными установками.

Баржи объединяют в караваны до 40000 м3. Суда характеризуются следующими технико-экономическими показателями:

-водоизмещением - массой воды, вытесненной груженым судном;

-дедвейтом - массой поднимаемого груза, транспортного и хозяйственного;

-грузоподъемностью - массой транспортного груза;

-осадкой при полном грузе;

-скоростью хода при полном грузе.

В последние годы для перевозки нефти и нефтепродуктов используют плавучие эластичные баллоны, изготовляемые из различных видов пластмасс. Подсчитано, что стоимость перевозок в таких баллонах (предусматривается увеличение их вместимости и транспортировка целыми группами) будет на 50 % ниже стоимости перевозок в обычных танкерах.

Железнодорожнымтранспортом можно перевозить нефтяные грузы всех видов, в том числе и сжиженные нефтяные газы, в цистернах, бункерах или легкой таре. Использование железнодорожного транспорта при больших установившихся нефтяных грузооборотах нецелесообразно из экономических соображений. Для перевозки мелких партий нефтепродуктов (в первую очередь масел, битума и других) железная дорога является предпочтительным видом транспорта. Железнодорожный транспорт хотя и не является непрерывным, но обладает меньшей степенью неравномерности работы по сравнению с водным транспортом (перевозки производятся круглый год).

Перевозки нефтепродуктов по железной дороге осуществляются в вагонах-цистернах или в таре. Масла, расход которых обычно мал, часто перевозят в бочках, бидонах, контейнерах, в обычных открытых или закрытых вагонах. Мазуты, бензины, дизельные топлива и другие нефтепродукты перевозят в железнодорожных цистернах. Заводы нашей страны выпускают стандартные цистерны объемом 50, 60, 90 и 120 м3и цистерны специального назначения. Однако в эксплуатации, и в наши дни, сохранились, хоть и в небольшом количестве, разнотипные цистерны старых выпусков, что затрудняет работу железнодорожного транспорта.

Железнодорожные цистерны характеризуются следующими технико-экономическими показателями:

-грузоподъемностью - массой груза, допускаемого к перевозке в цистерне;

-тарой цистерны - собственной массой порожней цистерны;

-коэффициентом тары - отношением массы тары к грузоподъемности;

-осностью - числом колесных осей цистерны;

-нагрузкой на ось - нагрузкой передаваемой колесной парой на рельсы;

-нагрузкой на 1 м пути.

Котлы цистерны изготавливаются сварными из листовой стали. Котел цилиндрический со сферическими днищами. Котел снабжается колпаком, рассчитанным на вмещение расширяющегося от колебаний температуры нефтепродукта.

Колпаки цистерн снабжены люками, которые закрываются круглыми крышками со сферической поверхностью. Люки служат для налива груза и доступа внутрь котла цистерны. Котлы цистерн испытываются гидравлическим давлением 0,4 МПа. При нормальных эксплуатационных условиях внутреннее давление не превышает 0,15 МПа.

По конструкции цистерны разделяют на цистерны общего и специального назначения. Цистерны специального назначения используют для перевозки сжиженных газов, для

перевозки кислот, вязких и застывающих нефтепродуктов.

Вагоны-цистерны для перевозки вязких нефтей и нефтепродуктов выпускают с паровой рубашкой, в виде вагонов- термосов с тепловой изоляцией, вагонов с вмонтированными внутрь котла цистерны подогревательными аппаратами. Для перевозки битума используют двухосные и четырехосные бункерные полувагоны системы А.А.Скорбященского. Эти вагоны состоят из опрокидывающихся бункеров с паровой рубашкой, которая позволяет перед разгрузкой битума подплавлять его у стенок бункера.

Кроме основных видов транспорта большую роль играет автомобильный транспорт. Нефтепродукты перевозят в автоцистернах или в мелкой таре. Автотранспорт в основном используется для перевозки нефтепродуктов от крупных нефтебаз к мелким и далее к потребителям, а также для перевозки сжиженных нефтяных газов от пунктов выработки и газонаполнительных станций к потребителям (в автоцистернах и баллонах, доставляемых на бортовых автомобилях). За рубежом сжиженный природный газ перевозят специальными криогенными автоцистернами от заводов сжижения или морских перевалочных баз сжиженного природного газа к так называемым сателлитным базам, где сжиженный газ регазифицируют и по газораспределительным сетям подают потребителям.

Воздушный транспорт для перевозки нефтепродуктов применяется лишь в особых случаях -снабжение станций в Арктике и Антарктиде, доставка нефтепродуктов в труднодоступные регионы.

Трубопроводы служат для транспортировки больших количеств нефти, нефтепродуктов и сжиженных нефтяных газов в одном направлении. Трубопроводный транспорт обладает следующими преимуществами по сравнению с другими видами транспорта:

- трасса трубопровода короче трасс других видов транспорта, причем трубопровод может быть проложен между двумя любыми пунктами на суше, находящимися на любом расстоянии друг от друга;

- трубопроводный транспорт в отличие от других видов транспорта - непрерывный, что обеспечивает ритмичную работу поставщиков и бесперебойное снабжение потребителей, благодаря чему отпадает необходимость создания крупных запасов транспортируемого груза на концах трассы;

- потери нефти и нефтепродуктов при трубопроводном транспорте меньше, чем при перевозках другими видами транспорта;

- трубопроводный транспорт наиболее механизированный и легче других поддается автоматизации.

К недостаткам трубопроводного транспорта относится «жесткость» трассы перевозок, т.е. невозможность изменить направление перевозок после постройки трубопровода. Сооружение магистральных трубопроводов обходится дорого. На строительство трубопровода расходуются сотни тысяч тонн стали. Поэтому целесообразность строительства магистрального трубопровода должна обосновываться прежде всего экономическими расчетами.

4.3.3. Транспорт жидких углеводородов в Западной Сибири

С момента открытия и начала разработки нефтяных месторождений Западной Сибири основной концепцией становится размещение нефтепереработки в районах массового потребления нефтепродуктов, отдаленных от места добычи на тысячи километров.

Такая стратегия, исходившая из логики централизованного управления народным хозяйством, потребовала сооружения сверхдальних нефтепроводов диаметром 1020÷1220 мм, которые в основном определяют сегодняшний облик нефтепроводного транспорта России и стран СНГ.

Наиболее крупными транзитными нефтепроводами являются: Сургут- Полоцк, Холмогоры -Клин, Нижневартовск – Курган -Куйбышев, Усть-Балык – Курган – Уфа - Альметьевск, «Дружба-1» и «Дружба-2», Усть-Балык - Омск, Павлодар – Чимкент. Создание уникальной системы нефтепроводов из Западной Сибири в различные районы России началось с первого трубопровода Ишим – Тюмень диаметром 530 мм, протяженностью 410 км, введенным в эксплуатацию в 1965 г. За 30-летний период в Западной Сибири построено 34 нефтепровода диаметром 530÷1220 мм общей протяженностью 16 тыс. км, в том числе 8 тыс. км - по Тюменской области.

Тюменская нефть подается потребителям по трем направлениям: западному - на Пермь, Нижний Новгород, Москву и далее в страны ближнего и дальнего зарубежья; юго-западному -на Самару, Лисичанск, Новороссийск; южному - на Омск, Павлодар и далее в Среднеазиатские государства. Также частично тюменская нефть подается и на восток для переработки на заводах Томска, Ачинска и других городов Сибири. За короткий период в Западной Сибири создана сеть магистральных нефтепроводов, способная перекачивать более 400 млн. т. нефти в год (табл. 4.1).

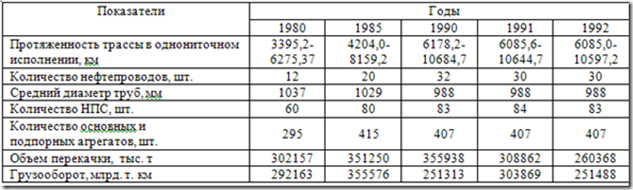

Таблица 4.1

Нефтепроводы Тюменской области

Начиная с 70-х годов, нефтепроводы в основном сооружаются диаметром 1020 и 1220 мм.

Начиная с 70-х годов, нефтепроводы в основном сооружаются диаметром 1020 и 1220 мм.

К концу 1993 г. в России эксплуатировалось 48 тыс. км магистральных нефтепроводов компании «Транснефть» и 13 тыс. км продуктопроводов концерна «Роснефтепродукт», из них 16 тыс. км в Западной Сибири.

По трубопроводам в России транспортируется более 98% добываемой нефти. В общем грузообороте всех видов транспорта трубопроводный транспорт составляет более 35% и занимает второе место после железных дорог.

В настоящее время одной из важнейших задач в трубопроводном транспорте является сохранение надежности линейной части. В Северной Америке намечено реконструировать 10% магистральных нефтепроводов, т.к. половина их находиться в эксплуатации более 40 лет. На

трубопроводах Западной Сибири отмечается аналогичная ситуация. Более 60% трубопроводов, имеющих пленочную полимерную изоляцию, близки к нормативным срокам эксплуатации. При этом потребности в ремонтных работах возрастают в 3-4 раза.

На магистральных нефтепроводах ежегодно на каждые 1000 км трассы приходится 3-4 аварии, а размер утечки значительно выше. Например, в Иркутском НПУ в 1993 г. произошла утечка в 25000 м3. Аварии на нефтепроводах Западной Сибири в большинстве случаев (около 60%) характеризуются как «внезапные» носящие катастрофический характер.

Потери нефти и нефтепродуктов при перекачке магистральным нефтепроводам специалистами оцениваются 1÷1,2% от объема перекачки. Таким образом, по Тюменской области величина потерь может составлять около 2,5 млн. т.

4.5. Система газопроводов

Газ нельзя долго накапливать, поэтому развитие сети газопроводов имеет очень большое значение. Общая длина газопроводов СССР составляла к 1990 г. 180 тыс. км. В Советском Союзе была создана Единая система газоснабжения с общими центрами управления, что позволяет менять направление подачи газа, ликвидировать колебания в его поступлении. Ее характерной чертой является радиальная направленность веток газопроводов от месторождений Западной Сибири, Украины, Северного Кавказа, Поволжья, Средней Азии, Коми в центральные районы и на Урал, таким образом, природный газ в СССР подавался в крупные промышленные и вместе с тем дефицитные по топливу районы страны.

Позже отдельные ветки объединялись и кольцевались, что и привело к созданию Единой системы. В России после распада СССР осталась лишь часть Единой системы:

· Центральная система (Ставрополь - Москва, Краснодар - Серпухов - Санкт-Петербург, Ростов-на-Дону - Донецк, Ростов-на-Дону - Луганск);

· Западная система (Коми - Белоруссия и страны Балтии);

· Поволжская систем

| <== предыдущая лекция | | | следующая лекция ==> |

| Правила эксплуатации турбобуров и турбодолот. Проверка турбобура и колонкового турбодолота перед спуском в скважину. Керноотборные снаряды магазинного типа | | | Терминология ручных работ |

Дата добавления: 2016-06-18; просмотров: 5252;