Измерительные устройства. Калибры в контрольных приспособлениях

Измерительные устройства. Измерительные устройства являются наиболее важными и ответственными элементами, входящими в конструкции контрольных приспособлений. Измерительное устройство, непосредственно осуществляющее проверку, определяет точность и производительность работы всего контрольного приспособления.

При выборе того или иного измерительного устройства, являющемся одним из наиболее важных этапов проектирования контрольного приспособления, необходимо стремиться:

а) к достижению наименьших суммарных погрешностей измерения с тем, чтобы одновременно обеспечить наибольшее расширение производственных допусков деталей, т. е. допусков, остающихся за вычетом погрешностей измерения;

б) к снижению требований к квалификации контролера или рабочего-оператора, использующих контрольное приспособление;

в) к возможно большему повышению производительности конструкции контрольного приспособления.

При сравнительном анализе измерительных устройств для оптимального, технически обоснованного их применения в конструкции проектируемого контрольного приспособления должны сопоставляться основные метрологические показатели измерителей:

а) цена деления шкалы — значение измеряемой величины, соответствующее одному делению шкалы;

б) интервал деления — расстояние между серединами двух соседних штрихов шкалы;

в) передаточное отношение (чувствительность) — отношение линейного или углового перемещения указателя к изменению проверяемой величины, вызвавшему это перемещение;

г) предел измерения — наибольшая и наименьшая величины, которые могут быть определены при помощи данного измерительного устройства;

д) порог чувствительности — наименьшее изменение значения измеряемой величины, способное вызвать изменения показаний измерительного устройства;

е) измерительное усилие — усилие, возникающее в процессе измерения при контакте рабочих поверхностей измерительного устройства с проверяемой деталью;

ж) погрешность показаний — разность между показанием измерительного устройства и действительным значением проверяемой величины;

з) вариация показаний — наибольшая разность между отдельными повторными показаниями измерительного устройства при многократной проверке одной и той же величины в неизменных внешних условиях.

Современная измерительная техника располагает черезвычайно разнообразной и многочисленной номенклатурой совершенных измерительных устройств.

Конструктор, проектирующий контрольное приспособление, должен на основе всестороннего глубокого анализа всех метрологических и экономических показателей выбрать наиболее подходящее для данного конкретного случая измерительное устройство.

Все многообразие измерительных устройств, применяемых в конструкциях контрольных приспособлений в соответствии с классификацией последних, приведенной в гл. II, может быть разделено на три основные группы:

1) калибры (нормальные и предельные) к контрольным приспособлениям;

2) отсчетные измерительные устройства;

3) датчики сигнализирующие или управляющие исполнительными органами контрольного приспособления, автомата или производственного оборудования.

Калибры, т. е. неотсчетные измерители (различные шаблоны, скобы, пробки, щупы, подвижные, ступенчатые измерители и др.), ограничивают предельные значения проверяемых величин, не позволяя определять их числовые значения.

Калибры широко применяются в конструкциях приспособлений для контроля геометрической точности заготовок (отливок и поковок), а также в приспособлениях для окончательного контроля деталей, законченных обработкой.

Калибры нельзя использовать в качестве измерителей в конструкциях приспособлений во всех случаях, когда необходимо определить действительные отклонения проверяемых величин.

Отсчетные измерительные устройства (рычажно-механические. пневматические, электроиндуктивные и др.) обладают шкалой и дают возможность определять действительные числовые значения проверяемых величин. Шкальные измерители позволяют контролировать отклонения от правильной геометрической формы деталей.

Все это делает необходимым применение отсчетных измерительных устройств в конструкциях приспособлений для контроля правильности наладки и протекания технологического процесса, для статистического метода контроля деталей и анализа качества производственного процесса, для разбивки деталей на размерные группы при сборке методом группового подбора и в других подобных случаях.

Кроме того, шкальные измерители широко применяют в приспособлениях для контроля деталей в процессе обработки, работающих без автоматического воздействия на органы управления станками.

Датчики, сигнализирующие или управляющие исполнительными органами контрольного приспособления или производственного оборудования, являются относительно новой группой измерительных устройств, получившей значительное распространение лишь на протяжении последних лет. К этой группе измерительных устройств относятся датчики электроконтактные, пневмоэлектрические, фотоэлектрические, электроиндуктивные и др.

Измерители этой группы применяют в одномерных и многомерных контрольных приспособлениях со световой сигнализацией; при механизации и автоматизации контроля деталей как простых {шарики, ролики и т. д.), так и сложных (зубчатые колеса, поршни и т. п.) геометрических форм; при автоматизации процессов рассортировки деталей на группы размеров для сборки методом группового подбора.

Особенно большое значение приобретают датчики, управляющие исполнительными органами в связи с неуклонным и быстрым развитием контрольных приспособлений, автоматически управляющих процессом получения заданных размеров деталей, т. е. в связи с развитием активного контроля, являющегося основным, наиболее целесообразным и прогрессивным направлением развития технического контроля в машиностроении.

Вместе с тем следует отметить, что датчики типа электроконтактных, управляющие световыми сигналами контрольного приспособления или исполнительными органами .контрольного автомата или производственного оборудования, имеют существенный недостаток: отсутствие шкалы, по которой можно было бы оценить действительные значения проверяемых размеров. Этот недостаток затрудняет наладку контрольных автоматов, устройств для контроля деталей в процессе обработки и многомерных контрольных приспособлений со световой сигнализацией; лишает рабочего возможности своевременно уловить момент, когда нарушается настройка датчика на заданные размеры, и вынуждает дополнительно производить размерную рассортировку брака и дефекта, отсеянных контрольным приспособлением.

Потребность в сочетании автоматического контроля с визуальной оценкой по шкале действительных отклонений проверяемых величин приводит к созданию специальных комбинированных датчиков, которые, очевидно, имеют большие перспективы развития, хотя пока еще получили весьма малое распространение.

При сравнительно грубых допусках на проверяемые размеры (4-й класс точности и грубее) в качестве измерительных устройств в конструкциях контрольных приспособлений, как правило, применяют калибры, номенклатура которых весьма многочисленна и разнообразна: предельные скобы, пробки и щупы, профильные шаблоны, подвижные ступенчатые измерители и многие другие.

При контроле различных мелких деталей, а также деталей с рядом однотипных контролируемых размеров, находят применение простые контрольные приспособления со сменными калибрами. Калибры применяют в конструкциях приспособлений при контроле деталей в условиях серийного производства, когда экономически нецелесообразно создание высокопроизводительных контрольных приспособлений со световой сигнализацией или, тем более, контрольных автоматов и полуавтоматов.

При контроле правильности криволинейных контуров деталей, получаемых холодной штамповкой из листа, гнутых из труб и т. п., применяют контрольные приспособления с профильными шаблонами. В зависимости от форм проверяемых деталей профильные шаблоны могут быть плоскими или объемными. В зависимости от своих габаритных размеров они бывают цельными или составными из ряда пластин, планок или штифтов, установленных на плите приспособления. Для изготовления этих шаблонов, особенно составных, и их проверки к ним должны предусматриваться контршаблоны, в качестве которых можно использовать образцовые детали, должным образом проверенные и паспортизованные.

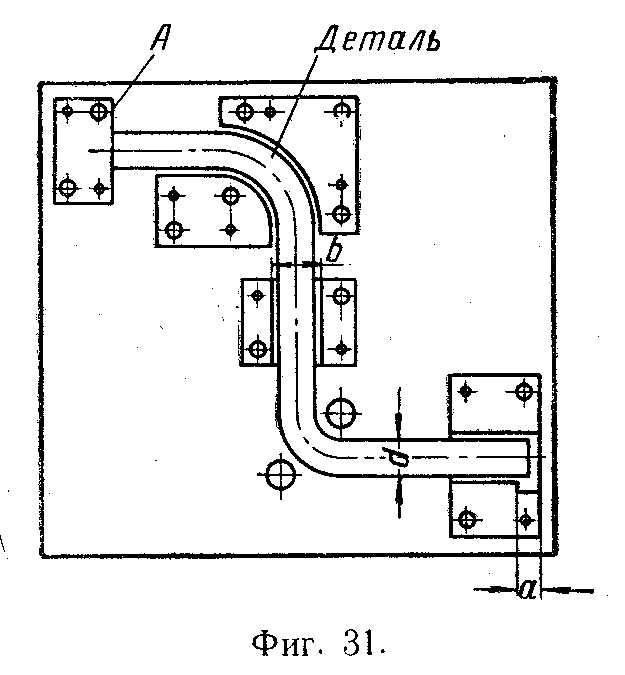

Пример подобного приспособления для проверки контура гнутой трубки приведен на фиг. 31. Деталь устанавливают на плоскости плиты приспособления в пазах шириной b, образованных парами цилиндрических штифтов и составными шаблонами. Разница между шириной bпазов приспособления и диаметром и проверяемой трубки определяет величину проверяемого допуска на контур детали. При необходимости к контрольному приспособлению может быть предусмотрен щуп, который должен вводиться в зазоры между поверхностями профильного шаблона приспособления и контролируемой детали, определяя отклонения проверяемого контура.

По предельной ступеньке а определяется линейный размер детали относительно базового упора А приспособления.

Описанная конструкция является простейшим, но типичным случаем применения калибров (составного профильного шаблона и ступенчатого измерителя) в конструкциях контрольных приспособлений для проверки криволинейных контуров штампованных и гнутых деталей.

В приспособлениях для контроля заготовок (отливок и поковок) весьма часто применяют профильные шаблоны для определения отклонений от заданных припусков на механическую обработку по наружным и внутренним цилиндрическим поверхностям, а также для контроля правильности расположения отдельных поверхностей заготовок относительно базовых.

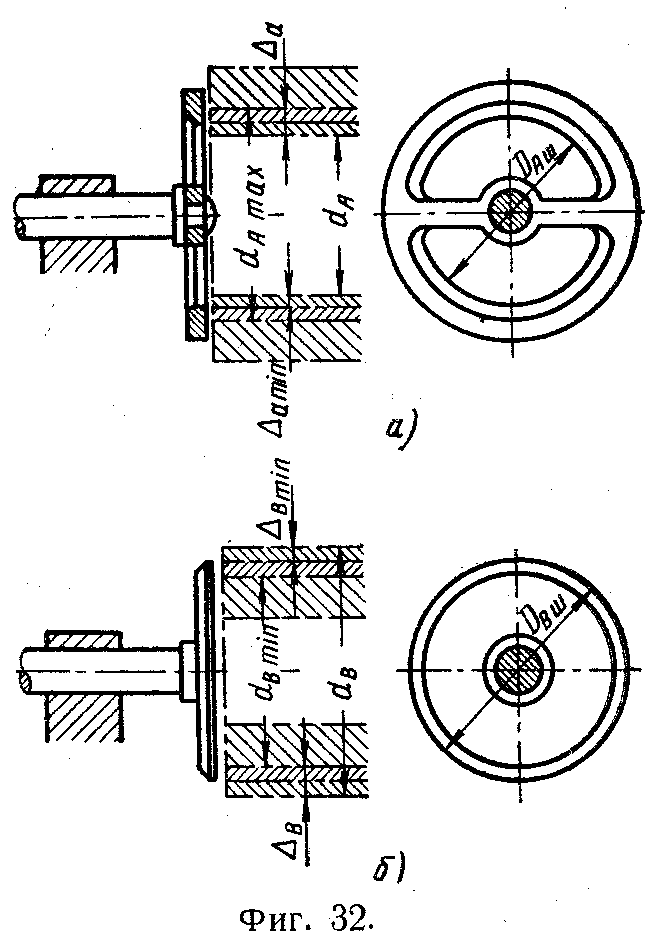

Для контроля отклонения заданного припуска на обработку по отверстию заготовки применяют шаблон-отверстие (фиг. 32, а).

Для контроля отклонения заданного припуска на обработку по наружной цилиндрической поверхности заготовки применяют шаблон-диск (фиг. 32, б).

При необходимости одновременного определения правильности припусков по отверстию и наружной цилиндрической поверхности заготовки оба приведенных шаблона можно совмещать в одном шаблоне-кольце.

Диаметры шаблонов-отверстий или дисков рассчитывают в зависимости от соответствующего размера заготовки и допуска, установленного ее чертежом, на величину припуска на обработку:

; (3)

; (3)

; (4)

; (4)

где DАш— диаметр шаблона-отверстия;

DВш — диаметр шаблона-диска;

dА — наименьший диаметр отверстия заготовки;

dB — наибольший диаметр наружной цилиндрической поверхности заготовки;

ΔА— наибольший припуск на обработку отверстия заготовки (на сторону);

Δв — наибольший припуск на обработку наружной цилиндрической поверхности заготовки (на сторону).

Не следует упускать из вида, что. шаблоны-отверстия и диски всегда координированы в конструкции приспособления относительно базовых поверхностей.

Это означает, что шаблоном производится комплексное измерение как самого размера диаметра соответствующей поверхности заготовки, так и ее смещения относительно базы.

При контроле правильности расположения отдельных поверхностей заготовки относительно базовых, а также при контроле правильности выполнения сложного контура заготовки профильный шаблон должен быть подобным контуру проверяемой поверхности. По размеру шаблон должен быть больше контура проверяемой детали на величину допустимого отклонения,- если проверяемая поверхность должна вписываться в контур шаблона или, напротив, должен быть меньше контура проверяемой детали на величину допустимого отклонения, если сам шаблон при проверке должен вписываться в проверяемый контур.

В приведенной ранее конструкции приспособления для контроля отливки (см. гл. II, фиг. 6) применен шаблон-отверстие 3 для определения припуска на обработку по отверстию А2.

Погрешность контроля профильными шаблонами составляет примерно 0,2—0,3 мм и зависит от опыта и квалификации контролера, использующего контрольное приспособление.

Для удобства использования профильного шаблона он должен иметь широкую фаску по измерительному контуру, а при работе должен вплотную подводиться к проверяемой поверхности заготовки.

Применение профильных шаблонов, рекомендуется при проверке допусков не менее 1 мм.

Недостатком профильных шаблонов является то, что они дают возможность определения соответствия проверяемого размера лишь одному пределу, т. е. они ограничивают наименьшую "величину заданного припуска на обработку, не определяя наибольшего значения этой величины, что также было бы желательно с тем, чтобы избежать чрезмерно больших припусков на обработку.

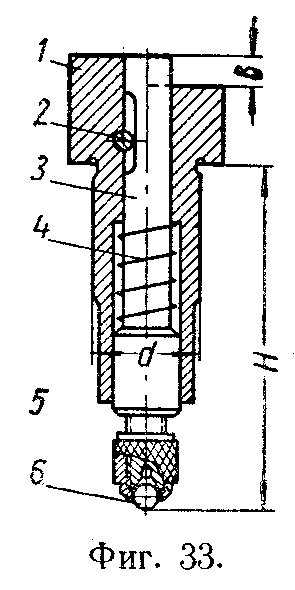

Этого недостатка лишен подвижный ступенчатый измеритель (фиг. 33), широко применяемый в конструкциях приспособлений для контроля припусков на механическую обработку и коробление заготовок.

Во втулке 1 перемещается стержень 3, в нижней части которого | резьбовой втулкой 5 закреплен сменный измерительный шарик 6, соприкасающийся с проверяемой поверхностью детали.

На верхнем торце втулки 1 прошлифована ступенька, размер b которой соответствует величине проверяемого допуска детали.

По положению плоского торца стержня 3 относительно ступеньки Ь втулки 1 производят суждение о том, находится ли проверяемый размер детали в пределах установленного поля допуска.

Оценку результата измерения производят на глаз. Совпадение торца измерительного стержня с предельными площадками втулки измерителя можно дополнительно оценивать на ощупь пальцем или ногтем.

Ступенчатый измеритель имеет погрешности измерения в пределах до 0,2 мм, а при известном навыке контролера она снижается до 0,1 мм. Для точностей, необходимых при контроле заготовок, этого совершенно достаточно.

Ограничительный штифт 2 предохраняет измерительный стержень от проворачивания и ограничивает его продольные перемещения.

Пружина 4 обеспечивает измерительное усилие в пределах 250— 350 г.

Посадочный (в отверстие контрольного приспособления) размер втулки / измерителя составляет 15—18 мм.

Монтажный размер Н принимают примерно от 25 до 65 мм и более.

Ступенчатый измеритель можно применять не только при необходимости контроля обоих пределов проверяемого допуска размера заготовки или обработанной детали, но и при контроле трудно доступных для измерения поверхностей, не доступных для профильных шаблонов.

Контроль ступенчатыми измерителями можно производить как при непосредственном контакте с проверяемой поверхностью детали (например, при проверке торца Т в приспособлении, приведенном на фиг. 6), так и через различные промежуточные передачи (проверка отверстия А1 в том же приспособлении).

Важным достоинством ступенчатых измерителей является исключительная их простота в изготовлении и эксплуатации.

В конструкциях контрольных приспособлений часто применяют всевозможные специальные калибры, являющиеся органической частью конструкции самого приспособления.

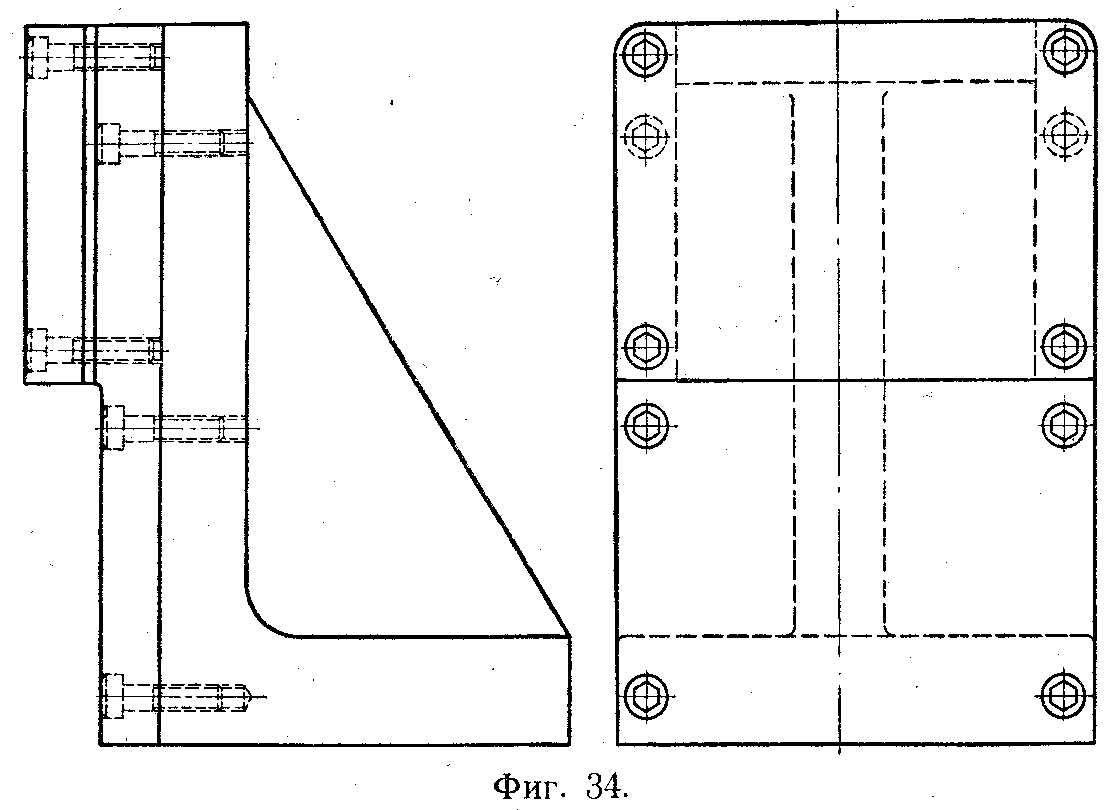

Так, на фиг. 34 приведено простое приспособление для проверки коробления поршневых колец. Проверку производят прохождением проверяемого кольца под влиянием собственного веса через вертикально расположенную щель заданного размера.

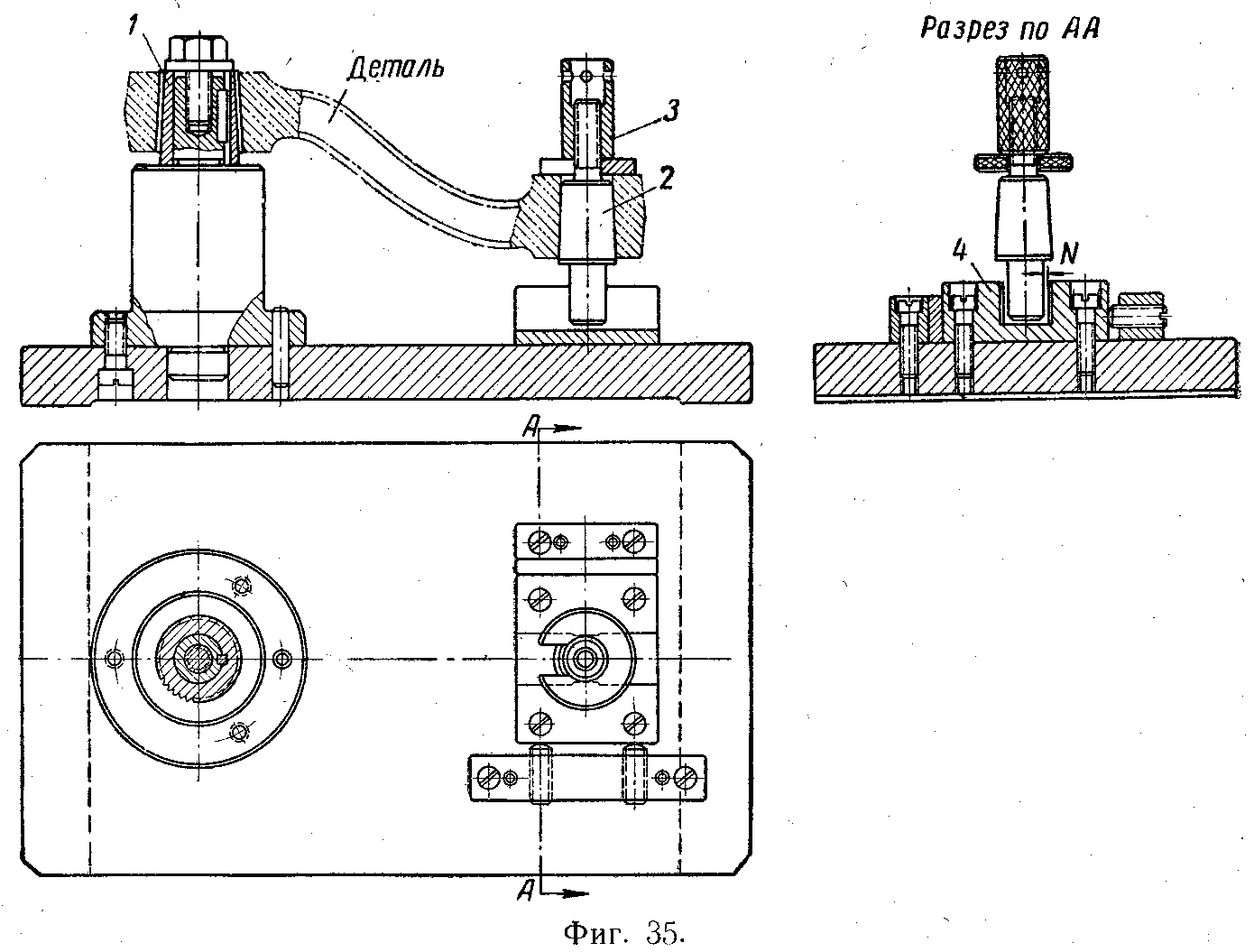

Еще один пример приведен на фиг. 35, где показано приспособление для контроля углового расположения шлицев относительно оси специального рычага.

Деталь отверстием с коническими отстроугольными шлицами надевают на шлицевую втулку / приспособления.

Предварительно в гладкое коническое отверстие детали должна быть установлена оправка 2 и закреплена гайкой 3.

Таким образом, при установке детали на шлицевук) втулку / цилиндрический хвостовик оправки 2 должен войти в паз планки 4. Ширина паза выполнена с таким расчетом, чтобы при среднем положении оправки 2 односторонний зазор N соответствовал величине максимально допустимого линейного отклонения, получающегося за счет неправильного углового расположения шлицев относительно плоскости, проходящей через оси обоих отверстий детали.

В данном случае сочетание хвостовика оправки 2 с охватывающим его пазом является примером использования специального калибра в конструкции контрольного приспособления.

Возможны и другие случаи специальных применений калибров в конструкциях контрольных приспособлений.

Как видно из приведенных примеров, область применения калибров в конструкциях контрольных приспособлений весьма разнообразна.

Основным недостатком, ограничивающим применение калибров в конструкциях контрольных приспособлений (равно как и при самостоятельном использовании калибров), является невозможность определения с их помощью числовых значений проверяемых величин.

Вместе с тем калибрам свойственны и серьезные достоинства во многих случаях оправдывающие их применение в конструкциях контрольных приспособлений.

Так, калибры, как правило, не требуют высокой квалификации от контролеров; по производительности контрольные приспособления, оснащенные калибрами, не только не уступают приспособлениям обычного ручного типа с отсчетными измерителями, но зачастую их превосходят; по точности измерения при контроле размеров с допусками по 4-му классу точности и грубее калибры также оказываются вполне удовлетворительными. Кроме того, при контроле деталей сложных форм (в том числе с криволинейными контурами) применение комплексных калибров (в том числе и профильных шаблонов) наиболее надежно обеспечивает взаимозаменяемость деталей в узле.

Поэтому при проектировании контрольного приспособления конструктор должен тщательно взвесить все достоинства и недостатки тех или иных калибров, сопоставить их с достоинствами и недостатками отсчетных измерительных устройств с тем, чтобы выбрать оптимальную для данного случая конструкцию измерителя.

Дата добавления: 2020-02-05; просмотров: 1629;