Конструкция и наладка односторонних рамных шипорезных станков по дереву

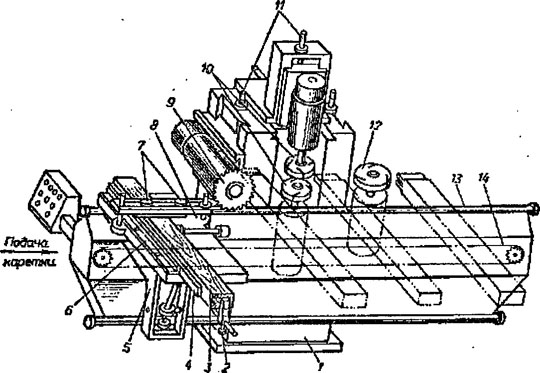

На одностороннем шипорезном станке сначала обрабатывают один конец заготовки, затем заготовку разворачивают и обрабатывают второй ее конец.Шипорезный рамный односторонний станок ШО16-4 показан на рис. 136. На станине 1 смонтирован механизм подачи и суппорты. Первый суппорт оснащен круглой пилой 9 для торцовки заготовок в размер по длине или на заданный угол. Второй и третий суппорты размещены один под другим и оснащены электродвигателями <2,2 кВт) с шипорезными фрезами 10 для выработки заплечиков шипов. На четвертом суппорте находится вертикальный электродвигатель (4 кВт) с дисковой фрезой 12 для выработки проушин.

Рис. 136. Односторонний шипорезный станок для рамных шипов: 1-станина; 2-торцовый упор; 3-заготовка; 4-подпорный брусок; 5-возвратно-поступагельная каретка; 6-направляющая линейка;

7-гидроприжимы; 8-суппорт; 9-пила для торцовки заготовок; 10-шипорезные фрезы; 11-регулировочные винты; 12-дисковая

пила для выработки проушин; 13-направляющие; 14-цепная передача

Пильный, верхний шипорезный и четвертый прорезной суппорты оборудованы механизмами, которые обеспечивают горизонтальные и вертикальные настроечные перемещения. Нижний шипорезный суппорт имеет только вертикальное перемещение.Сбоку станины на опорной балке установлены направляющие 13, по которым на роликах движется возвратно-поступательная каретка 5. Для правильного размещения, базирования и закрепления обрабатываемого материала на каретке имеется направляющая линейка 6, подпорный брусок 4, торцовый упор 2 и гидроприжимы 7. При помощи винтового механизма стол можно установить наклонно. Это позволяет обрабатывать шипы с гранями, расположенными к пласти детали под углом 20 °.Настройка шипорезного одностороннего станка для рамных шипов состоит в обеспечении правильного положения направляющей линейки на каретке, настройке режущих инструментов, установке торцовых упоров на каретке, регулировке положения прижимов по высоте и ширине заготовки.Вначале выбирают соответствующий режущий инструмент, проверяют его качество и устанавливают на шпиндели. При этом следует помнить, что пила и верхняя шипорезная фреза должны вращаться против часовой стрелки, а нижняя шипорезная фреза и дисковая фреза-по часовой стрелке (если смотреть на шпиндель со стороны установленного инструмента).

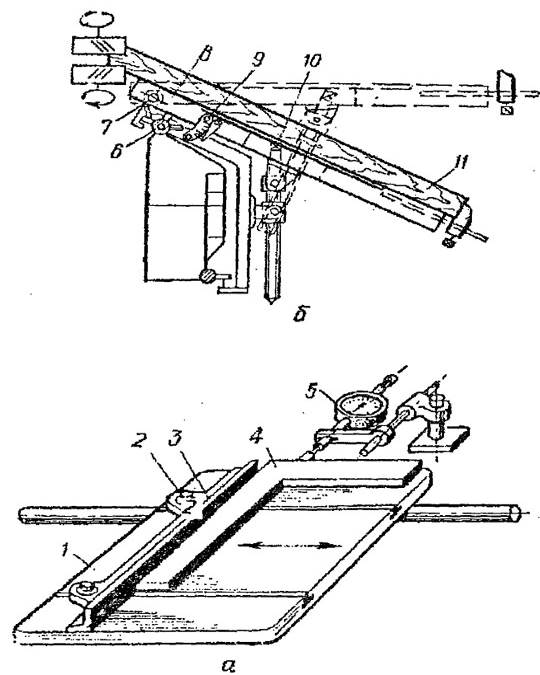

Рис. 137. Настройка каретки одностороннего шипорезного станка: 1-каретка; 2-кондуктор; 3-направлякнцая линейка; 4-поверочный угольник; 5-индикатор; 6-фиксирующая гайка; 7-регулятор угла наклона; 8-направляющие; 9-шкала контроля; 10-винт; 11-заготовка; 12-ограничительный упор

Направляющую линейку на каретке настраивают по угольнику и индикатору (рис. 137 а). Поверочный угольник4 укладывают на каретку 1 так, чтобы он своими гранями прилегал к направляющей линейке 3 и к индикатору. Перемещая каретку вручную по направляющим, линейку регулируют так, чтобы добиться наименьшего отклонения стрелок индикатора. После регулировки линейку фиксируют болтами.

Для предотвращения сколов на торцах детали при фрезеровании шипов используют подпорный брусок. Его изготовляют из древесины твердых пород с точными гранями и крепят к направляющей линейке так, чтобы на конце бруска можно было сформировать шип при обработке первой детали.

Чтобы сформировать шип, грани которого непараллельны пласти заготовки, нужно наклонить стол 8 каретки (рис. 137 б ). Для этого следует использовать рукоятку винта 10. Угол наклона стола контролируют по шкале 9 и фиксируют гайкой 6.

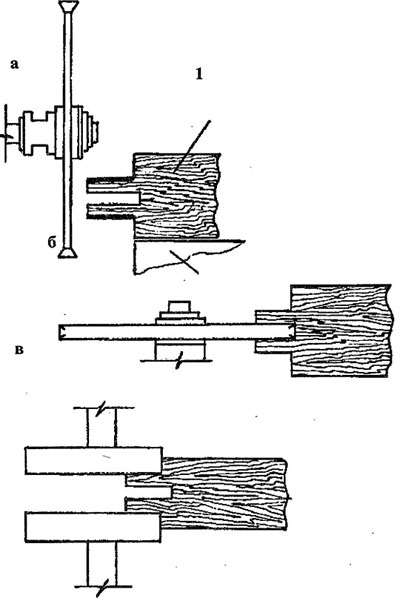

Размерную настройку режущих инструментов выполняют по шаблону, на конце которого имеется шип требуемых размеров и формы. В качестве шаблона можно использовать ранее обработанную деталь (рис. 138).

Рис. 138. Настройка режущих инструментов шипорезного станка для рамных шипов: а-базирование шаблона; б-ввод шипа в зону торцовочной пилы; в-ввод детали в зону шипорезных фрез; 1-шаблон; 2-каретка

Шаблон 1 устанавливают на каретку 2 так, чтобы расстояние от передней кромки каретки до заплечиков шипа было 10-15 мм. Затем шаблон базируют, поджимая к подпорному бруску, и закрепляют прижимным устройством. Перемещая каретку вручную по направляющим, шип шаблонной детали вводят в зону торцовочной пилы (рис. 138 б) и шипорезной фрезы ( рис. 138 в). Положение режущих инструментов регулируют по высоте и в горизонтальной плоскости, добиваясь соприкосновения лезвий с элементами шипа.

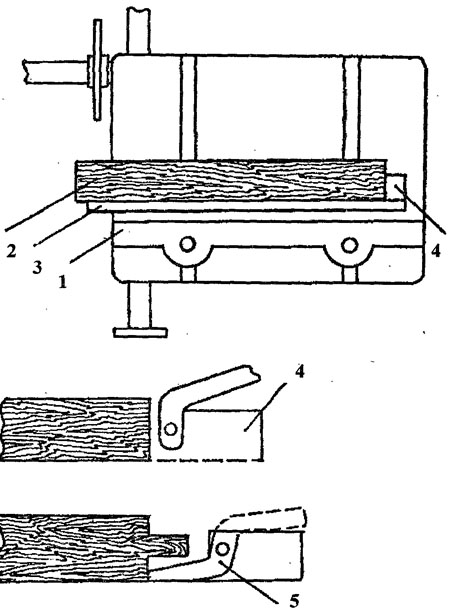

При обработке косых шипов инструменты наклоняют, используя механизм поворота суппорта. После настройки суппорты фиксируют. Сняв шаблонную деталь, регулируют положение прижима по высоте в зависимости от толщины заготовки. Расстояние прижимной колодки до рабочей поверхности каретки должно быть на 2-3 мм выше толщины заготовки. Подпорный брусок 1 крепят к направляющей линейке 3 ( рис. 139).

Рис. 139. Установка торцового упора на каретке шипорезного станка:

1-подпорный брусок; 2-заготовка; 3-направляющая линейка; 4-неподвижный упор; 5-откидной упор

Для обработки шипов на двух концах заготовки используют два упора: неподвижный 4 и откидной 5. Неподвижный упор предназначен для базирования необработанного торца заготовки 2. Его устанавливают от плоскости диска пилы на расстоянии, равном разности длины заготовки и припуска на обработку (5-10 мм). Откидной упор 5 используют при фрезеровании второго шипа.

После размерной настройки станка регулируют величину хода каретки. Если шипорезные фрезы не используют, ход каретки следует уменьшить. Закончив наладку, делают холостой запуск станка и обрабатывают пробные заготовки. Размеры и форму полученного шипа сравнивают с шаблонным и, при необходимости, еще раз регулируют режущие инструменты.

Работа на станках. Односторонние шипорезные станки обслуживает один станочник. Заготовку укладывают на каретку, базируя ее по направляющей линейке или подкладному бруску и торцовому упору. Заготовки небольшой длины лучше обрабатывать одновременно по несколько штук. При этом используют всю рабочую ширину стола каретки. После выравнивания торцов нажимают кнопку “Подача” каретки. Заготовки автоматически зажимаются гидроприжимами, а каретка совершает рабочий ход мимо режущих инструментов и возвращается в исходное положение. Для обработки шипов на противоположных концах заготовок используют второй откидной упор. Заготовки базируют по откидному упору ранее обработанными заплечиками и вновь включают подачу. При обработке большой партии деталей одного типоразмера вначале обрабатывают один конец у всей партии, а затем обрабатывают другой.

При базировании заготовки необходимо внимательно следить за положением упоров и правильно ориентировать деталь до входа ее под прижимные устройства. Основной дефект обработки на шипорезных станках - сколы. Причиной их появления могут быть затупленные режущие инструменты и износ подкладного бруска, Время от времени необходимо следить за

качеством обработки, при необходимости контролировать толщину шипов, ширину проушин, размер между заплечиками. Повысить производительность можно, укладывая детали по несколько штук в ряд. Такая обработка при пониженной скорости подачи позволяет предотвратить сколы и достичь высокой точности фрезерования шипов.

Чтобы избежать брака, дощечки не должны иметь крылова-тости, кривизны, отклонений от перпендикулярности торцов кромок и пласти. Все дощечки должны быть одинаковой длины, так как сформированные шипы определяют точность и габаритные размеры собранного изделия.

В процессе обработки качество получаемых шипов контролируют путем пробной сборки шипового соединения парных деталей.

ОБРАБОТКА ДРЕВЕСИНЫ НА ДОЛБЕЖНЫХ СТАНКАХ

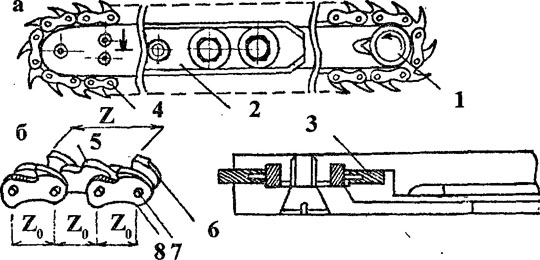

Общие сведения При сборке рамочных и каркасных конструкций столярно-строительных изделий или корпусной мебели используют пазы и гнезда прямоугольной формы, которые выбираются с помощью цепно-долбежных и долбежных станков с гнездовой фрезой. Суть процесса заключается в обработке резцами, расположенными на звеньях непрерывной цепи многорезцового инструмента. Наиболее практично применять цепно-долбежные станки, позволяющие получать прямоугольные отверстия, и сверлильно-долбежные - для отверстий с округленными краями. Режущими инструментами служат долбяки в сверлильно-пазовальных станках, пустотелые квадратные долота в сверлильно-долбежных станках, долбежные цепи - в цепно-долбежных станках. Гнезда бывают сквозные, глухие, двойные или тройные (рис. 140). Узкие щелевые пазы используют для установки петель и другой фурнитуры. При помощи прямоугольных гнезд получают серединные соединения в переплетах и оконных рамах. Фрезерные цепочки выпускают шириной 8,10,12,16 и 20 мм. Каждому размеру цепочки соответствуют определенные размеры направляющей линейки, приводной звездочки и опорного ролика, которые в совокупности образуют комплект режущей головки (рис. 141). Цепочка состоит из звеньев, набираемых из пластин 5 и 6, соединенных между собой шарнирно с помощью осей-заклепок 7. На кромках боковых пластин 6 имеются специальные выступы 8 для базирования цепи по направляющей линейке 2.

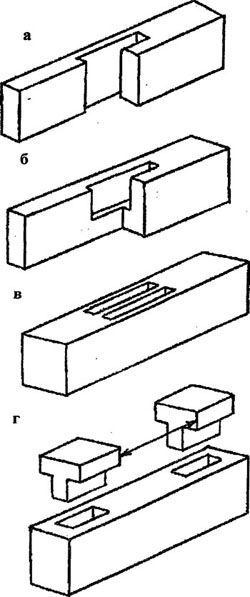

Рис. 140. Виды гнезд, выполняемых на долбежных станках: а-сквозное; б-глухое; в-двойное; г-два гнезда, координированные друг относительно друга

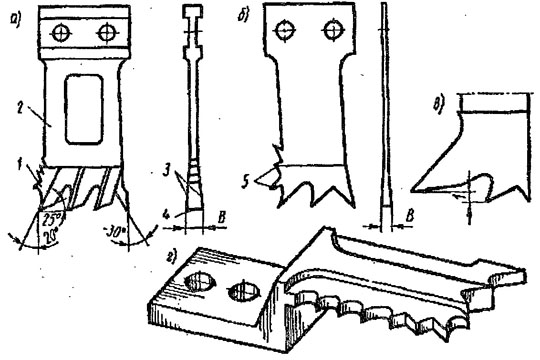

Шаг резцов Z равен удвоенному шагу Zo цепи по осям-заклепкам. Ведущая звездочка фрезерной цепочки 1 имеет только четыре зуба. Гнездовая долбежная фреза (долбяк ) выполнена в Виде пластины, имеющей режущую часть с зубьями и корпус 2. Чтобы не возникало трения о стенки гнезда, толщина корпуса долбяка меньше толщины В режущей части, которая определяет ширину выбираемого гнезда. Долбяки бывают облегченные (с отверстием в корпусе, рис. 142а) или сплошные (рис. 142 б). Зубья долбяка осуществляют закрытое резание и имеют три режущих кромки: главную 4 и две боковые 3. На боковой кромке корпуса долбяка имеются дополнительные зубья 5, предназначенные для удаления стружки из гнезда. Долбяк имеет зажимную часть с отверстиями для крепления в долбежной головке.

Рис. 140. Виды гнезд, выполняемых на долбежных станках: а-сквозное; б-глухое; в-двойное; г-два гнезда, координированные друг относительно друга

Шаг резцов Z равен удвоенному шагу Zo цепи по осям-заклепкам. Ведущая звездочка фрезерной цепочки 1 имеет только четыре зуба. Гнездовая долбежная фреза (долбяк ) выполнена в Виде пластины, имеющей режущую часть с зубьями и корпус 2. Чтобы не возникало трения о стенки гнезда, толщина корпуса долбяка меньше толщины В режущей части, которая определяет ширину выбираемого гнезда. Долбяки бывают облегченные (с отверстием в корпусе, рис. 142а) или сплошные (рис. 142 б). Зубья долбяка осуществляют закрытое резание и имеют три режущих кромки: главную 4 и две боковые 3. На боковой кромке корпуса долбяка имеются дополнительные зубья 5, предназначенные для удаления стружки из гнезда. Долбяк имеет зажимную часть с отверстиями для крепления в долбежной головке.

|

Рис. 141. Режущая головка цепно-долбежного станка: a-в сборе; б-фрезерная цепочка; 1-приводная звездочка; 2-направляющая линейка; 3-роликовый подшипик; 4-фрезерная цепочка; 5-средняя пластина; 6-боковые пластины; 7-оси-закпепки; 8-выступ

Рис. 142. Фреза гнездовая (долбяк): а-облегченная широкая; б-узкая; в-форма режущей части; г-профильная; 1-резцы; 2-корпус; 3-боковые режущие кромки; 4-главн^я режущая кромка; 5-вспомогагельные зубья

Дата добавления: 2016-06-18; просмотров: 5107;