Подготовка сверлильного инструмента по древу к работе

Заточка сверл производится при помощи абразивных материалов на универсально-заточных станках, оснащенных соответствующими приспособлениями. Заточка сверл вручную не обеспечивает достаточной точности, поэтому не рекомендуется.

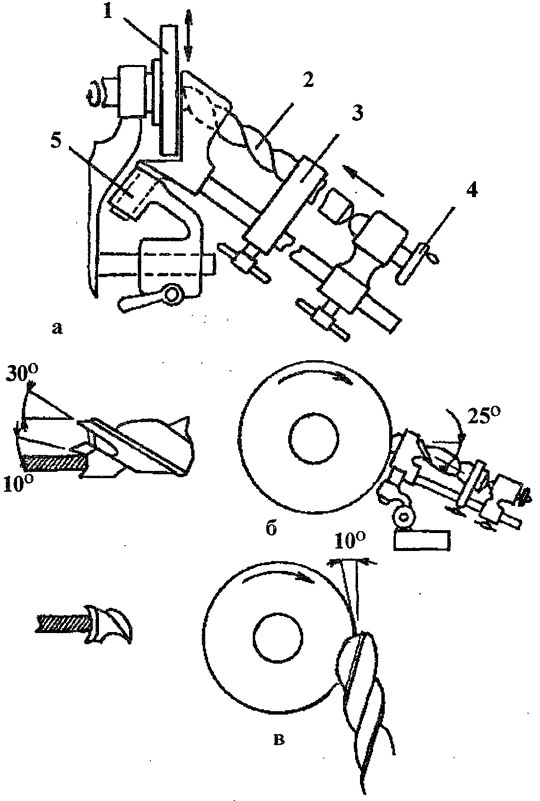

Спиральные сверла затачивают по задним поверхностям, в результате чего образуются две симметричные прямолинейные режущие кромки одинаковой длины. Задние поверхности сверла представляют собой части поверхностей двух конусов, поэтому при их заточке приспособление устанавливают под углом к плоскости круга ( рис. 121 ). Сверло 2, закрепленное фиксатором 3, совершает колебательное движение относительно оси конуса заточки. Для этого фиксатор снабжен цапфой, поворачивающейся в подшипнике 5. В процессе заточки сверло подают винтом 4 на вращающийся шлифовальный круг 1 и оно движется возвратно-поступательно по его торцовой поверхности круга. После заточки одной режущей кромки сверло поворачивают на 180 ° и затачивают вторую режущую кромку.

Заточку сверл с подрезателями и направляющим центром осуществляют в приспособлении, показанном на рис. 121 б, в. Сверло устанавливают в поворотную втулку, закрепляют и надвигают на периферию вращающегося крута винтом, который упирается в торец хвостовика сверла. В этом случае затачивают заднюю поверхность первой режущей кромки. Для заточки подрезателя с внутренней стороны втулку разворачивают относительно оси на угол 30 °. Для заточки направляющего центра сверло разворачивают в противоположную сторону на угол 10 °. Для заточки второй задней поверхности подрезателя и направляющего центра втулку устанавливают в исходное положение, а сверло разворачивают на 180 °.

Заточку двух других граней направляющего центра производят, развернув приспособление на 180 ° к горизонтальному диаметру абразивного круга и подведя одну из граней направляющего центра к кругу. После ее заточки сверло разворачивают на 180 ° и затачивают последнюю, четвертую грань.

Рис. 121. Заточка спиральных сверл: a-с конической режущей частью; б-заточка главных режущих кромок и подрезателей; в-заточка направляющего центра;

1-шлифовальный круг; 2-сверло; 3-фиксатор; 4-подающий винт; 5-подшипиик

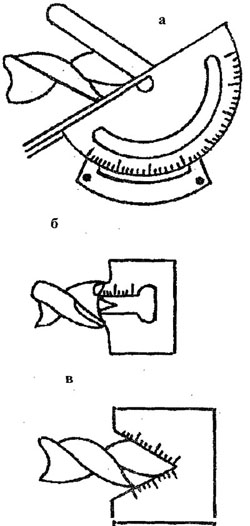

Рис. 122. Контроль элементов сверл после заточки: а-угла при вершине; б-направляющего центра и подрезателей; p-угла при вершине и длины режущих кромок

Для заточки сверл используют круги зернистостью 25 -40 на керамической связке, твердостью СМ - СТ, прямого ПП или конического ЗП профилей.

Правильность заточки контролируют угломерами (рис. 122). Качество заточки сверл оказывает решающее влияние на точность сверления, поэтому обе режущие кромки сверла должны иметь одинаковую длину и одинаковый наклон к оси сверла. Середина поперечной кромки должна совпасть с осью сверла. Даже незначительное отклонение в симметрии расположения режущих кромок или направляющего центра вызывает биение сверла и неточность произведенного отверстия.

Сверла, подготовленные к работе, должны удовлетворять следующим требованиям. На поверхности сверл не должно быть черновин, трещин, раковин, выкрошенных мест, следов коррозии и прочих дефектов. Передние и задние поверхности сверла, направляющая ленточка и поверхность хвостовика должны быть шлифованными. Силы трения при работе сверла могут быть уменьшены путем его шлифования. Практикой доказано, что средний крутящий момент сверла со шлифованной канавкой в два с лишним раза меньше, чем сверла с нешлифованной. С торца цилиндрических хвостовиков должны быть сняты фаски. И самое главное требование - сверла должны быть правильно заточены с соблюдением геометрии режущих частей.

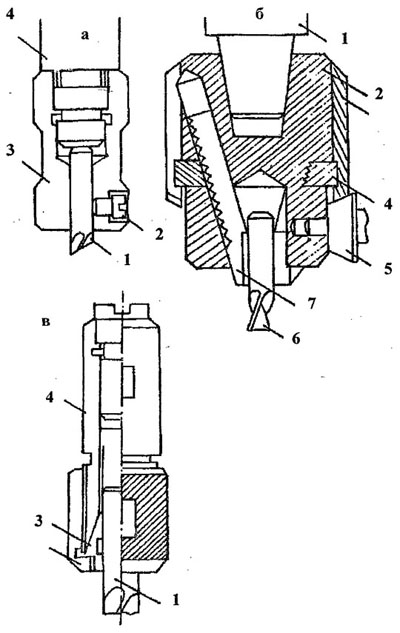

Закрепление сверл. Сверла с цилиндрическими хвостами крепят на шпинделе станка с помощью патронов, а с коническими хвостовиками устанавливают в коническое отверстие шпинделя. Различные типы патронов показаны на рис. 123. Основные требования к установке сверл - это соосность инструмента и шпинделя и необходимая прочность закрепления.

Рис. 123. Патроны для крепления сверл и концевых фрез: а-стопорным винтом: 1-сверло с цилиндрическим хвостовиком;

2-стопорный винт; 3-втулка; 4-шпиндель станка; б-трехкулач-

ковый самоцентрирующий патрон: 1-шпиндель станка; 2-корпус патрона; 3-втулка;

4-кольцо; 5-съемный рифленый ключ; 6-сверло; 7-кулачки патрона; в-цанговый патрон: 1-хвостовик сверла; 2-гайка;3-разрезанная цанга; 4-втулка

В патроне 3 (рис. 123 а) со стопорным винтом 2 возможна установка сверл 1 с цилиндрическим хвостовиком одного диаметра. К сожалению, этот способ крепления не обеспечивает точное центрирование сверла.

Более рациональными в этом плане является трехкулачковые самоцентрирующие патроны (рис. 123 б). Эти патроны дают возможность закреплять сверла различных диаметров. Трехкулачковый самоцентрирующий патрон состоит из корпуса 2, который закрепляется на шпинделе станка 1. Корпус патрона имеет втулку 3 и кольцо 4. С помощью съемного рифлен-ного ключа 5 поворачивают втулку 3, имеющую соответственную насечку, и кольцо 4 относительно корпуса.

При вращении кольца, находящиеся с ним в зацеплении кулачки патрона 7 перемещаются, либо вверх, открепляя инструмент; либо вниз, закрепляя его. Цанговый патрон (рис. 123 в) выполнен в виде втулки 4, в которую вставлена разрезанная цанга 3. Гайка 2 при навинчивании нажимает на торец цанги и перемещает ее вдоль оси шпинделя, заклинивая конус цанги между втулкой 4 и хвостовиком 1 режущего инструмента. Цанговые патроны используют в основом для крепления концевых фрез.

Дата добавления: 2016-06-18; просмотров: 2458;