Аварийные случаи в работе ванн

Аварийное состояние электролизера возникает при прорыве электролита или металла через бортовую или катодную футеровку ванны. Прорыв электролита происходит обычно через бортовую футеровку в случае расплавления гарнисажа и разрушения бортовых плит, угольных или карбидокремниевых. Аварийное состояние может наступить через 1-2 года работы ванны как в результате механического разрушения бортовой футеровки при обработке ванн, так и за счет окисления кислородом воздуха с наружной стороны. Отсутствие надежных бортовых настылей повышает риск разрушения периферийной футеровки ванны. Прорыв металла происходит преимущественно через подину ванны при разрушении швов или при «вскрытии» подины.

Восстановление бортовой футеровки можно производить без отключения ванны на капитальный ремонт путем забивки мест разрушения подовой массой. Для этого уровни металла снижают до 20-30 см (в зависимости от глубины шахты ванны), а электролита - до 12-15 см. В месте разрушения срезают фланцевый лист, пространство между бортом и анодом забивают оборотным электролитом.

Застывший электролит выбивают отбойными молотками и расчищают место разрушения. Если имеется разрушение катодного кожуха, участок разрушения ограждают стальным листом, жестко прикрепленным к кожуху. Со стороны расплава также устанавливают металлический лист или доску по форме бортовой плиты.

Далее в подготовленную ячейку набивают подовую массу в несколько засыпок в зависимости от высоты разрушения. Высота набойки за одну засыпку не должна превышать 80-100 мм. В течение 6-8 ч район набойки прокладывают оборотным электролитом до полного спекания подовой массы, после чего пространство борт-анод очищают от оборотного электролита и прочищают скребком подошву анода. В районе ремонта электролит очищают от угольной пены. На отремонтированном участке желательно поддерживать надежную настыль, так как качество восстановленной футеровки обычно ниже, чем исходных бортовых плит.

Прорыв металла относится к категории наиболее опасных технологических нарушений, поскольку расплавленный алюминий имеет высокую текучесть, а перегрев его относительно температуры плавления составляет порядка 300ºС. Разрушения, предшествующие прорыву, происходят в несколько этапов. Вначале в угольной футеровке образуются трещины, локальные дефекты и сквозные отверстия, достигающие стальных блюмсов. Причиной образования дефектов в футеровке может быть недоброкачественная набойка междублочных швов при монтаже или нарушения графика обжига подины, в результате чего шов отслаивается от подового блока и образует щель, шов разрыхляется и выкрашивается.

Не менее важной причиной разрушения угольной подины является проникновение металлического натрия в кристаллическую структуру углерода. Атомы натрия раздвигают плоские структурные образования (гексагональные сетки) и способствуют разбуханию материала катода. В значительной степени страдает и металлический катодный кожух, т.к. возникающие при этом напряжения способны превысить предел прочности кожуха и его крепления.

Наиболее устойчивым материалом к проникновению натрия является графит, далее следует кальцинированный антрацит, пековые и нефтяные коксы. Как указывалось в предыдущей главе, именно поэтому в последние годы все более широкое распространение получили катодные угольные блоки с добавкой графита (от 25 до 100%). Это, безусловно, более дорогие материалы, но стойкость их против натриевой агрессии и более высокий срок службы оправдывают повышенные затраты.

Установлено, что натриевое воздействие на углерод подины можно снизить путем использования более щадящей технологии электролиза. Состав электролита и, в частности, концентрация фтористого натрия в электролите в значительной степени определяют интенсивность внедрения натрия. Со снижением криолитового отношения и уменьшением концентрации NaF в электролите внедрение натрия в угольную футеровку ослабевает. Это один из аргументов в пользу применения в практике электролиза «кислых» электролитов с криолитовым отношением 2,25-2,50. Добавки солей CaF2 и MgF2 также тормозят проникновение натрия в структуру углерода и снижают деформацию подины.

На степень деформации угольной подины влияет катодная плотность тока, т.е. количество ампер тока на единицу поверхности катода. Отрицательно влияет не столько повышение средней плотности тока, сколько неравномерность распределения тока по отдельным блокам. Износ более интенсивен на тех блоках, которые имеют завышенную плотность тока. Поэтому изоляция части подины осадками глинозёма и настылями будет неизбежно способствовать перераспределению тока и износу более нагруженных участков подины. Аналогичная ситуация возникает при нарушении соединения того или иного блока с катодной шиной.

Образование карбидов алюминия также можно оценить как негативный фактор с точки зрения износа угольной подины. Однако воздействие этого процесса не столь велико, поскольку он носит характер взаимодействия на поверхности подины и не развивается в глубь её.

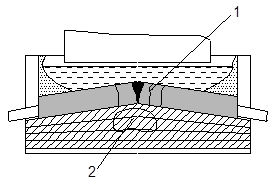

Возможно расслаивание и шелушение угольных блоков, образование трещин, механических сколов и т. п., особенно при длительной работе электролизера в режиме горячего хода. При длительной эксплуатации электролизеров в неблагоприятных температурных условиях происходит так называемое «вскрытие» подины. Вследствие вспучивания кирпичной футеровки цоколя поднимается центральная часть подины и катодные блоки разламываются, образуя трещины и изломы, как показано на рис. 6.2. Причиной «вскрытия» подины являются сложные процессы пропитки угольной футеровки и кристаллизации расплава в кирпичном цоколе с увеличением объёма.

Рис. 6.2. Схематическое изображение вскрытия подины:

1 – трещины вскрытия по центру подины;

2 - зона вспучивания кирпичного цоколя

В результате образования дефектов в футеровке расплавленный алюминий достигает блюмса и, постепенно растворяя его, прорывается из футерованного кожуха. В этот период содержание железа в катодном алюминии существенно возрастает и может достигнуть нескольких процентов. В конечном счёте, этот процесс приводит к аварийной ситуации.

При быстром росте содержания железа в алюминии следует тщательно обследовать состояние подины. Как правило, разрушение обнаруживается в районе тех блюмсов, где отмечается максимальная токовая нагрузка, так как металл «коротит» электрическую цепь на блюмс. На электролизерах, выдающих металл марки А0 и АВ, места разрушения подины забивают специально подготовленной смесью. Смесь может быть различного состава, но в любом случае она должна образовывать плотную и тугоплавкую пробку в месте разрушения катодной футеровки.

В качестве примера огнеупорной смеси можно привести следующий состав: смесь дробленого хромомагнезитового кирпича и фтористого кальция в соотношении по массе 1:1. Тщательно смешанные материалы помещают в пакет из толстого алюминиевого листа или засыпают в противень и заливают жидким алюминием. Размер пакета (слитка) должен примерно соответствовать размеру разрушенного участка. Приготовленный пакет подогревают на корке и задвигают с помощью скребка или шумовки на разрушенный участок подины.

После забивки контролируют падение напряжение в подине и содержание фтористого кальция в электролите. Следующую забивку производят по мере необходимости, и только в том случае, если падение напряжения в подине не превышает 0,5 В, а сумма солей фтористого кальция и магния не возросла более 10%. В противном случае для снижения падения напряжения подину расчищают в зоне разрушенных участков, обновляют электролит и операцию забивки повторяют снова.

Однако предотвратить прорыв металла удаётся не всегда. В случае прорыва следует быстро опускать анод, не допуская разрыва электрической цепи серии, и если скорость вытекания металла небольшая, попытаться забить место разрушения оборотным электролитом и глиноземом.

После остановки течи на аварийной ванне приступают к восстановлению нормального режима: поднимают уровни металла и электролита, формируют в месте разрушения подины надежные настыли или, если это возможно, забивают места разрушения огнеупорными смесями. Электролит и металл, проникшие в шинный канал или на нулевую отметку, убирают и возвращают в производство.

Наиболее опасны прорывы металла в центральной части подины, под анодным массивом. Как правило, остановить подобные течи не удается и ванну отключают на капитальный ремонт. В такой ситуации следует своевременно и быстро отключить электролизер. Необходимо следить за тем, чтобы вытекающий из ванны металл не попал на катодную ошиновку и не перерезал её, поскольку при обрыве катодной ошиновки с одной стороны ванны вся электрическая нагрузка переместится на противоположный пакет шин, разогреет их или частично оплавит. В подобном случае неизбежна продолжительная остановка серии вплоть до окончания монтажа обводной ошиновки.

Для предохранения катодной ошиновки от расплавления следует защитить её стальным листом, лопатами или другим подходящим инструментом. Электрическую нагрузку на серии следует немедленно снять. Если скорость вытекания металла настолько велика, что скорость опускания анода недостаточна и возможен разрыв электрической цепи, то до отключения серии следует задвинуть под анод жерди. Можно замкнуть анод на подину, не отключая серии, а затем отключить электролизер.

Глава 7

Дата добавления: 2016-06-18; просмотров: 4126;