Ручные электрические инструменты для пиления дерева

Электрические дисковые пилы выпускают в очень большом ассортименте. Фирмы выпускают их в комплекте с твердосплавными дисками, которые характеризуются двумя параметрами: 1) по числу зубьев; 2) по материалу, из которого они изготовлены. Диски с малым количеством зубьев (до 24) обеспечивают высокую скорость резания. Для поперечных и чистых пропилов лучше применять диски с большим количеством зубьев. Это обстоятельство нужно учитывать, подбирая диск для той или иной операции. Если же возникла потребность приобретения диска для имеющейся пилы, то нужно обращать внимание на диаметр посадочного отверстия. В изделиях различных фирм этот размер может отличаться. Из пил, чаще всего встречающихся в торговой сети, наиболее удобными считаются пилы зарубежного производства: SKIL, SKILSAW 1850, SKILSAW 5565, BOSH PKS40 и некоторые другие модели. Все дисковые пилы должны снабжаться защитным кожухом, обеспечивающим безопасность в работе. Хорошо зарекомендовал себя инструмент с электронной системой плавного пуска. При эксплуатации пилы нужно помнить, что острые диски служат гораздо больше. Пиление при помощи электрических пил позволяет повысить производительность труда и уменьшить его трудоемкость. Помимо этого электрические пилы выполняют пропил намного качественнее. Безопасная и качественная работа электрической пилы возможна только при правильном подборе и установке рабочего органа. Диск должен быть надежно закреплен, на его полотне не должно быть трещин, а его зубья - правильно заточены. До включения в сеть нужно усилием пальцев руки повернуть диск пилы. Легкость его вращения свидетельствует о том, что редуктор исправен и смазан.

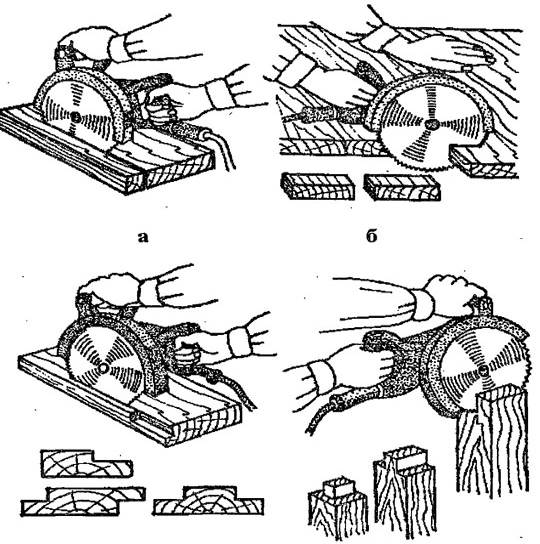

Рис. 115. Приемы работы электропилой: а-продольная распиловка; б-поперечная распиловка

Установив пильный диск на необходимую глубину, пилу двигают по разметке плавно и ровно. Вначале ее опускают

сверху вниз, а затем передвигают по линии разметки. Если во время работы пильный диск остановится (произойдет его заклинивание), то пилу отодвигают немного назад и, когда она снова наберет необходимые обороты, плавно подводят к линии реза.

Электрической дисковой пилой можно выполнить большую часть распилов при изготовлении лестницы, а при выборке пазов для ступеней в тетиве она просто необходима. Возможные приемы работы электропилой показаны на рис. 115.

Электроножовки в отличие от дисковых пил обладают встречным движением пильных полотен. Их применяют для резки толстых брусьев и даже металлических профилей. Некоторые модели электрических ножовок (BOSH PEZ 550 РЕ) помимо своей основной функции могут выполнять и вспомогательные операции.

Для этого их снабжают дополнительными приспособлениями, которые легко превращают инструмент в рашпиль для грубой обработки древесины, щетку для удаления ржавчины, напильник и т.д. Для домашней мастерской можно рекомендовать электроножовку BOSH PEZ1200, которую можно применять не только для резки деревянных брусков, но и при разрезании пенобетонных блоков, металла и других строительных материалов.

Электролобзики предназначены для фигурного выпиливания. В большом разнообразии оборудования данного рода разобраться тяжело не только любителю, но и профессионалу. Поэтому приведем некоторые советы, которые помогут сделать выбор в пользу той или иной модели электролобзика

Мощность двигателя определит максимальную глубину пропила и скорость резания различных материалов. Поэтому если предполагается, что электролобзик будет работать с большой нагрузкой, то мощность двигателя должна быть большой (не менее 500 Вт).

Вес для электролобзика играет немаловажную роль, так как этим инструментом часто приходится работать одной рукой. Поэтому при выборе электролобзика следует обращать внимание на удельную мощность, то есть отношение мощности к весу.

Регулировка частоты ходов необходима, когда приходится резать самые разные материалы. К примеру, для распила древесины необходима максимальная частота ходов, а для стали -минимальная. У некоторых моделей электролобзиков частота ходов устанавливается регулятором заранее, а в некоторых -это происходит степенью нажатия пусковой кнопки. Чтобы пользоваться инструментом, у которого частота хода регулируется степенью нажатия пусковой кнопки, требуется навык в работе.

Маятниковое движение повышает эффективность и скорость резания. Для распиловки хрупких материалов требуются небольшие амплитуды качания пилы, а для распила толстых досок амплитуда должна быть максимальной. Поэтому, если электролобзик предназначен для распиловки самых различных материалов, то диапазон регулировки у него должен быть достаточно большим.

Пропил под углом до 45° могут выполнять не все модели, поэтому при выборе инструмента на наличие этого параметра следует обращать внимание при выборе модели.

Система пылеотсоса повышает качество работы, так как линия реза лучше видна. Кроме того, при наличии пылеотсоса в окружающий воздух не попадает много пыли.

Особенно много пыли у электролобзиков, снабженных вместо пылеотсоса вентилятором, предназначенным для сдувания стружки с линии реза Работая с таким оборудованием, нужно пользоваться респираторами.

Система крепления пильного полотна может быть самой разнообразной. В некоторых моделях для закрепления режущего инструмента необходимо применять специальные ключи. В этом отношении удобнее лобзики, не требующие для закрепления полотна специальных инструментов. Кроме того, нужно обратить внимание на тот факт, что пильные полотна для различных конструкций электролобзиков имеют различные хвостовики.

Некоторые модели инструментов предусматривают закрепление пильного полотна любого типа, а некоторые - предназначены для работы с пильным полотном только одного типа. К примеру, электролобзики фирмы “Bosch” предназначены только для хвостовиков крестообразного типа, так называемого “бошевского”. Это свойство электролобзиков следует учитывать при покупке инструмента.

ОБРАБОТКА ДРЕВЕСИНЫ СВЕРЛЕНИЕМ

Характеристика процесса сверления дерева

Очень часто при сборке деревянных изделий в их деталях предусматривают отверстия и продолговатые пазы, которые предназначены для деревянных крупных шипов (шкантов) или металлических крепежных деталей (болтов, шурупов, стержней). Кроме того, сверление применяют при заделке сучков и других дефектных участков, когда после высверливания на их место устанавливают деревянные пробки.

Сверление древесины осуществляется вращающимся инструментом - сверлом, с одновременной его подачей в направлении, параллельном оси вращения. При этом линия резания представляет собой винтовую траекторию. Сверление - это сложный процесс резания, совершаемый по различным направлениям относительно волокон древесины. Сущность этого процесса состоит в резании резцами, расположенными по торцу цилиндрического тела инструмента (сверла).

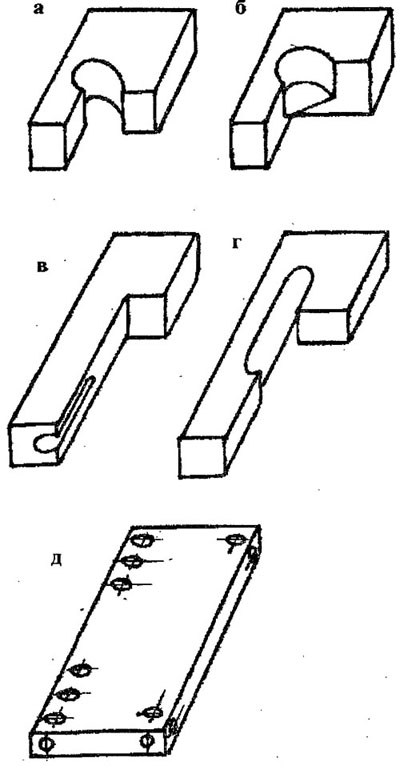

По направлению оси отверстия относительно волокон древесины различают продольное сверление - в торец изделия (рис. 116 в) и поперечное - в пласть (рис.116 а, б ). Кроме того, отверстия бывают сквозные (рис. 116 а ) и несквозные (рис.116 б ). Стружка, получаемая при сверлении - непрерывная, с постоянной по длине толщиной. Для каждого вида сверления предназначены сверла с соответствующей конструкцией режущей кромки. Процесс сверления характеризуется скоростью подачи сверла и частотой его вращения. При выборке продолговатых пазов (рис. 116. г) кроме движения осевой подачи, инструмент совершает дополнительное боковое движение. В этом случае рабочей частью инструмента является не только его торцевые режущие элементы, но и цилиндрическая

часть концевой фрезы. При необходимости массового сверления нескольких отверстий в щитовых деталях (рис. 116 д ) применяют многошпиндельные сверлильные станки. На них сверлят отверстия одновременно на плоскости и в кромках.

Рис. 116. Виды работ, выполняемых на сверлильно-пазовальных и сверлильно-присадочных станках: а,б,в-сверление сквозных и несквозных отверстий; г-выборка пазов; д-присадка отверстий на пласти и в кромке щитовой детали

Сверлильный инструмент для древесины

Конструкция сверла определяется его технологическим назначением. В частности, видом обрабатываемого материала, направлением сверления относительно волокон древесины. К сверлам предъявляются такие основные требования. Угловые значения и линейные размеры режущих элементов сверла должны соответствовать условиям сверления. Конструкция сверла должна обеспечивать свободное отделение стружки и вывод ее из отверстия или гнезда, а также многократную заточку при сохранении угловых линейных размеров его режущих элементов.

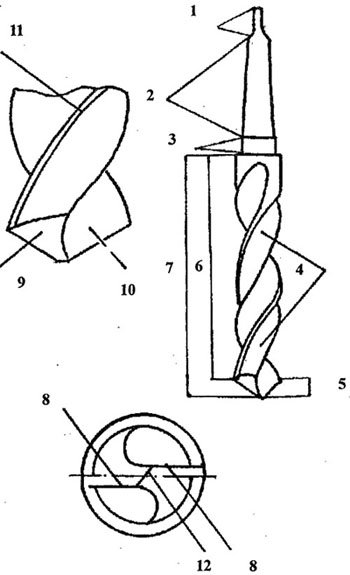

Сверла изготавливают из инструментальной углеродистой стали У9А - У10А. Для сверл с винтовым центром используют цементированные и закаленные малоуглеродистые стали. Сверла для сверления твердых пород, слоистой прессованной древесины, фанеры или высверливания сучков изготавливают из легированной инструментальной стали Х6ВФ ( хромовольфрамованадиевой), 9ХС (хромокремнистой), В, (вольфрамовой), из быстрорежущей стали Р9.Сверло представляет собой инструмент в форме стержня с режущими элементами на торцевой части. Сверло (рис. 117) состоит из следующих основных частей: рабочей части 7, шейки 3 и хвостовика 2. Хвостовик предназначен для закрепления сверла и передачи ему крутящего момента. Хвостовик может быть исполнен в виде цилиндра или конуса. При этом он может иметь плоский торец или иметь поводок, предохраняющий сверло от проворачивания в патроне. Конический хвостовик заканчивается лапкой 1, которая служит упором при выбивании сверла из конического отверстия шпинделя станка. Шейка сверла 3 - это промежуточная его часть между хвостовиком и рабочей частью. Сверла с цилиндрическим хвостовиком делают без шейки, если диаметры рабочей части и хвостовика одинаковы.

Рис. 117. Основные части и элементы сверла:

1 -лапка; 2-хвостовик; 3-шейка; 4-канавки для отвода стружки; 5-головка (режущая часть); 6-часть сверла; 7-рабочая часть сверла;

8-режущие кромки; 9-задняя поверхность сверла; 10-передняя поверхность сверла; 11-винтовые ленточки; 12-поперечная кромка

Рабочая часть сверла 7 состоит из направляющей 6 и режущих частей. Режущую часть сверла называют головкой. Направляющая часть служит для ориентации рабочей части сверла во время его работы. На ней имеются канавки 4 для отвода стружки. Головка сверла имеет главные режущие кромки, подрезатели и направляющий центр.

Сверло имеет: главные режущие кромки 8, образованные пересечением передних 10 и задних 9 поверхностей сверла; поперечную кромку 12, образованную пересечением задних поверхностей 9 сверла; винтовые ленточки 11 - две узкие винтовые фаски; подрезатели - резцы на периферийной режущей части сверла для подрезания волокон древесины ( применяется не на всех сверлах); направляющий центр - пирамидальный выступ в центральной режущей части сверла, для точного его ориентирования в центре будущего отверстия.

Сверла разделяются на типы, виды и разновидности по конструктивным особенностям режущих элементов, хвостовика и рабочей части.

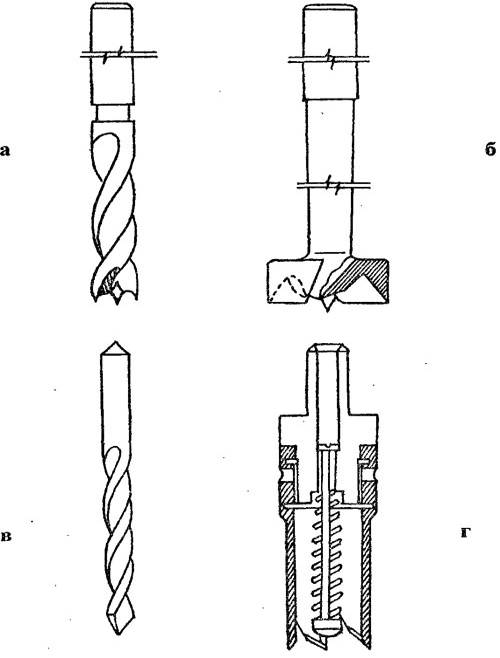

Типы сверл по форме режущей части и тела ( рис. 118 ) определяются условиями их работы, направлением сверления (продольное, поперечное), диаметром и глубиной сверления.

Рис. 118. Виды сверл для древесины: а-сверло спиральное с центром и подрезателями; б-сверло с подрезателем для высверливания сучков; в-сверло цилиндрическое спиральное с конической заточкой; г-сверло цилиндрическое с выталкивателем

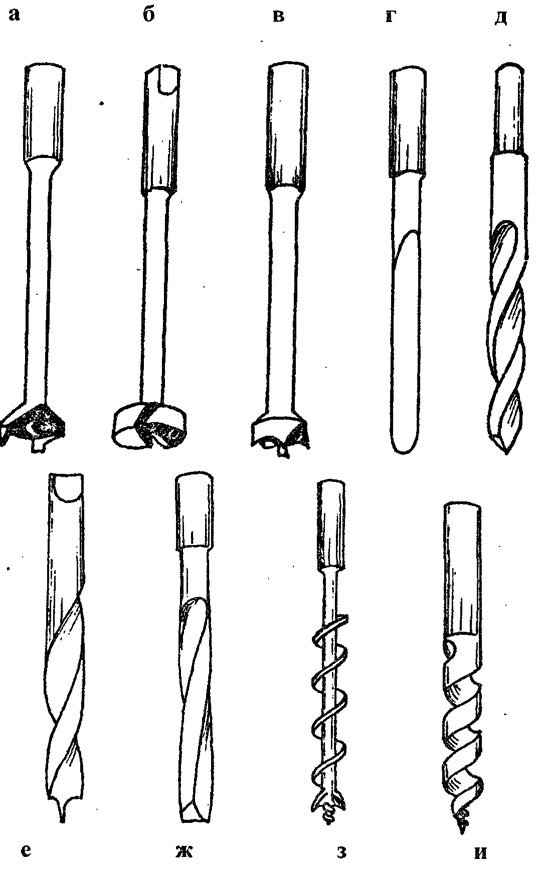

Рис. 119. Типы сверл: а-центровое; б-пробочное бесцентровое; в-пробочное центровое; г-ложечное; д-спиральное; е-спиральное с центром и подрезателями; ж-винтовое; з-шнековое; и-штопорное

По форме тела сверла делятся на следующие типы: с цилиндрическим стержнем (рис. 119 а, б, в) и с винтовым телом (рис. 119 д, е, ж, з, и). Сверла с винтовым телом наиболее рациональны, поэтому получили широкое распространение. Преимущество их в том, что канавки, расположенные в их теле по винтовой линии, обеспечивают лучшее размещение и вывод снимаемых стружек из отверстия. Особенно их превосходство ощущается при глубоком сверлении. Кроме того, они обеспечивают возможность формирования режущих элементов торцовой части сверла вследствие переточек по рабочей длине тела

По форме режущих частей сверла делятся на две подгруппы: с подрезателями и направляющим центром (рис. 119 е ) и с конической заточкой ( рис 119 д ). Наличие подрезателей

характерно для сверл, предназначенных для сверления перпендикулярно направлению волокон древесины. Назначение под-резателей состоит в том, что они предварительно надрезают волокна и формируют гладкую поверхность отверстия.

Для сверления вдоль волокон сверла имеют наклонно расположенные режущие кромки - коническую заточку.

Сквозные отверстия большого диаметра или полуотверстия на боковых гранях деталей получают при помощи полых цилиндрических сверл - пилок, обеспечивающих образование отверстия путем кольцевого выреза древесины. Эти сверла называют еще чашечными с круговыми подрезателями. Кроме того, при сверлении применяют ложечные сверла, зенкеры и концевые фрезы.

В настоящее время наиболее широкое распространение получили сверла: спиральные, центровые с круглыми и зубчатыми подрезателями, полые цилиндрические пилки и зенкеры.

Дата добавления: 2016-06-18; просмотров: 4832;